一种发动机弹座加工检测装置的制作方法

本技术涉及机械加工,具体为一种发动机弹座加工检测装置。

背景技术:

1、发动机弹座通常是指发动机气门弹簧座,它是发动机气门传动系统的关键组件之一,在内燃机中,气门负责控制气缸进气和排气,而弹簧座则起到支撑和恢复气门的作用,弹座的主要作用是提供支撑和恢复力,确保气门在正确的时机打开和关闭,气门在工作时会受到高频率的开合,弹簧座的设计需要能够承受这种高频率的运动,由于气门在工作中会频繁地开合,弹座需要具有良好的耐磨性能,以确保长时间的可靠运行,所以加工中检测部分较为重要。

2、现有的发动机弹座加工装置,无法实时监测和验证发动机弹座的加工质量,导致制造中存在的潜在缺陷或不一致性,影响产品的整体质量,且依赖人工检查或抽样检测,增加生产周期和成本。

技术实现思路

1、本实用新型的目的在于提供一种发动机弹座加工检测装置,以解决上述背景技术中提出的问题。

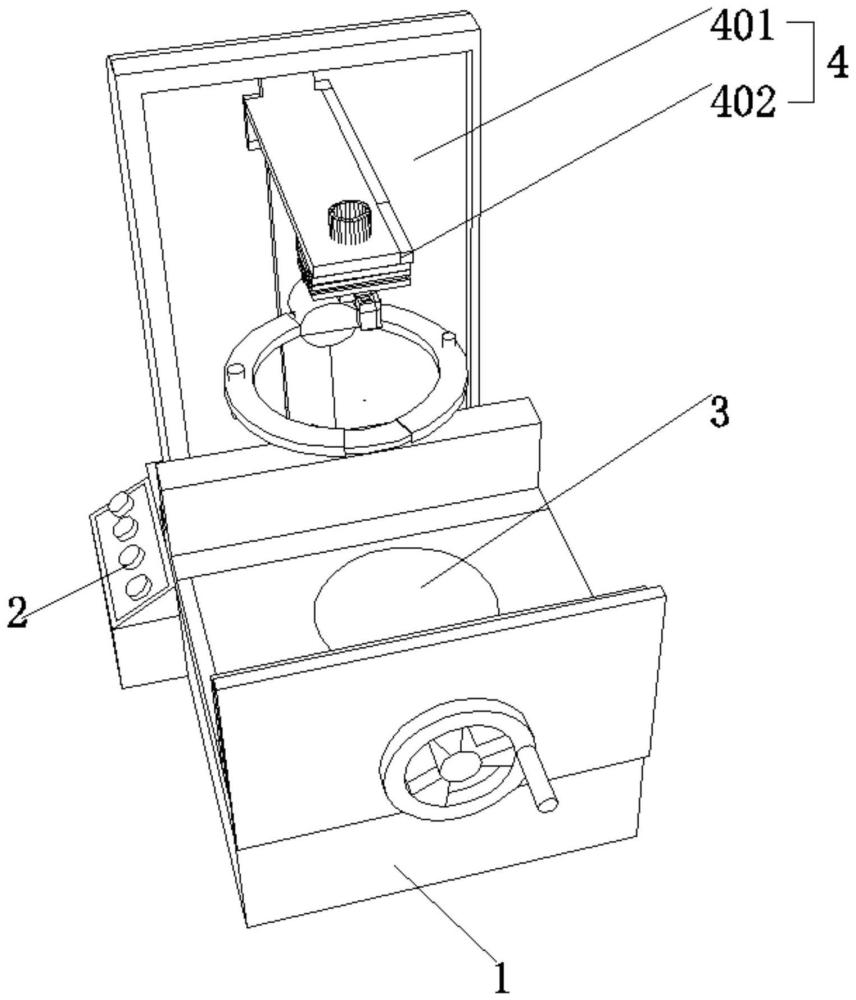

2、为实现上述目的,本实用新型提供如下技术方案:一种发动机弹座加工检测装置,包括装置主体和检测机构,所述装置主体的外侧设置有控制装置,所述装置主体的上方设置有固定机构,所述装置主体的一侧顶端连接有检测机构。

3、优选的,所述固定机构包括放置台、感应板、固定板、推杆、夹板和转动轴,所述装置主体的上方设置有放置台,所述放置台的表面设置有感应板,所述放置台的两侧设置有固定板,所述放置台的右侧设置有推杆,所述推杆的内侧连接设置有夹板,所述推杆的外侧安装有转动轴。

4、优选的,所述放置台与感应板之间为粘连连接,所述感应板与放置台中点相同。

5、优选的,所述推杆与夹板之间为螺钉连接,所述推杆与转动轴之间为螺旋连接。

6、优选的,所述检测机构包括滑槽、移动板、检测头、电动机、调节轴、检测框和对应圆板,所述装置主体的一侧顶部设置有滑槽,所述滑槽的外侧连接有移动板,所述移动板的一端下方安装有检测头,所述装置主体的后端连接有电动机,所述移动板的底部设置有调节轴,所述调节轴的外侧安装有检测框,所述检测框的内侧设置有对应圆板。

7、优选的,所述移动板与检测头之间为电性连接,所述移动板通过电动机与检测头构成调节结构。

8、优选的,所述调节轴与检测框之间为螺纹连接,所述检测框通过对应圆板与感应板构成检测结构。

9、与现有技术相比,本实用新型的有益效果是:

10、本实用新型通过固定机构包括放置台、感应板、固定板等组件,能够稳定固定发动机弹座,并确保合适的加工位置和角度,这有助于提高加工的准确性和稳定性,通过自动化的检测机构实现对发动机弹座加工过程的检测。相比于手动检查或抽样检测,自动化检测可提高生产效率并降低人为错误的风险,有助于纠正加工过程中的偏差,提高产品一致性和质量。

技术特征:

1.一种发动机弹座加工检测装置,包括装置主体(1)和检测机构(4),其特征在于:所述装置主体(1)的外侧设置有控制装置(2),所述装置主体(1)的上方设置有固定机构(3),所述装置主体(1)的一侧顶端连接有检测机构(4)。

2.根据权利要求1所述的一种发动机弹座加工检测装置,其特征在于:所述固定机构(3)包括放置台(301)、感应板(302)、固定板(303)、推杆(304)、夹板(305)和转动轴(306),所述装置主体(1)的上方设置有放置台(301),所述放置台(301)的表面设置有感应板(302),所述放置台(301)的两侧设置有固定板(303),所述放置台(301)的右侧设置有推杆(304),所述推杆(304)的内侧连接设置有夹板(305),所述推杆(304)的外侧安装有转动轴(306)。

3.根据权利要求2所述的一种发动机弹座加工检测装置,其特征在于:所述放置台(301)与感应板(302)之间为粘连连接,所述感应板(302)与放置台(301)中点相同。

4.根据权利要求2所述的一种发动机弹座加工检测装置,其特征在于:所述推杆(304)与夹板(305)之间为螺钉连接,所述推杆(304)与转动轴(306)之间为螺旋连接。

5.根据权利要求1所述的一种发动机弹座加工检测装置,其特征在于:所述检测机构(4)包括滑槽(401)、移动板(402)、检测头(403)、电动机(404)、调节轴(405)、检测框(406)和对应圆板(407),所述装置主体(1)的一侧顶部设置有滑槽(401),所述滑槽(401)的外侧连接有移动板(402),所述移动板(402)的一端下方安装有检测头(403),所述装置主体(1)的后端连接有电动机(404),所述移动板(402)的底部设置有调节轴(405),所述调节轴(405)的外侧安装有检测框(406),所述检测框(406)的内侧设置有对应圆板(407)。

6.根据权利要求5所述的一种发动机弹座加工检测装置,其特征在于:所述移动板(402)与检测头(403)之间为电性连接,所述移动板(402)通过电动机(404)与检测头(403)构成调节结构。

7.根据权利要求5所述的一种发动机弹座加工检测装置,其特征在于:所述调节轴(405)与检测框(406)之间为螺纹连接,所述检测框(406)通过对应圆板(407)与感应板(302)构成检测结构。

技术总结

本技术公开了一种发动机弹座加工检测装置,包括装置主体和检测机构,所述装置主体的外侧设置有控制装置,所述装置主体的上方设置有固定机构,所述装置主体的一侧顶端连接有检测机构,所述装置主体的一侧顶部设置有滑槽,所述滑槽的外侧连接有移动板,所述移动板的一端下方安装有检测头。本技术通过固定机构包括放置台、感应板、固定板等组件,能够稳定固定发动机弹座,并确保合适的加工位置和角度,这有助于提高加工的准确性和稳定性,通过自动化的检测机构实现对发动机弹座加工过程的检测。相比于手动检查或抽样检测,自动化检测可提高生产效率并降低人为错误的风险,有助于纠正加工过程中的偏差,提高产品一致性和质量。

技术研发人员:赖元皇,印天翼,赖汇中,赖天富,李绍辉

受保护的技术使用者:江苏长盈机械有限公司

技术研发日:20231219

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!