一种BGA元器件底部焊接检查装置的制作方法

本技术涉及bga芯片焊接质量检测,具体涉及一种bga元器件底部焊接检查装置。

背景技术:

1、在当今信息时代,随着电子工业的迅猛发展,计算机、移动电话等产品日益普及。人们对电子产品的bga封装功能要求越来越多、对性能要求越来越强,而体积要求却越来越小、重量要求越来越轻。这就促使电子产品向多功能、高性能和小型化、轻型化方向发展。为实现这一目标,ic芯片的特征尺寸就要越来越小,复杂程度不断增加,于是,电路的i/o数就会越来越多,封装的i/o密度就会不断增加。为了适应这一发展要求,一些先进的高密度封装技术应运而生,bga封装技术就是其中之一。

2、采用bga封装技术生产的元器件有利于电子系统实现小型化,在现代电子设计中大量应用,在bga元器件焊接在pcb板上后,为保证产品质量,需要对焊接点进行检查。

3、例如公告号为cn202123367631.1公开的一种smt元器件焊接检查装置,包括支撑架,所述支撑架顶端的两侧皆固定有固定板,且所述固定板的内部转动安装有传送辊,所述传送辊的表面缠绕有传送带,所述支撑架底部的一侧安装有直驱电机。本实用新型不仅检测快速、准确,并提高检测相机角度调节的灵活性,满足多种规格的pcb板进行焊点拍摄,增强装置的工作适用范围。

4、将装置应用于bga元器件焊接检查时,由于bga元器件管脚多,并且都位于元器件底部,检测人员不可能见到封装材料下面的焊接部分,需要使用到x射线扫描仪对焊接部位进行检测。由于x射线扫描仪的扫描面积有限,当bga元器件随输送带从x射线扫描仪底部穿过时,bga元器件的位置无法对准扫描部位,导致bga元器件焊接检测不够全面,在单条检测线上需要加装多台x射线扫描仪,致使产线成本较高。

5、因此,发明一种bga元器件底部焊接检查装置来解决上述问题很有必要。

技术实现思路

1、本实用新型的目的是提供一种bga元器件底部焊接检查装置,以解决技术中由于x射线扫描仪的扫描面积有限,当bga元器件随输送带从x射线扫描仪底部穿过时,bga元器件的位置无法对准扫描部位,导致bga元器件焊接检测不够全面,在单条检测线上需要加装多台x射线扫描仪,致使产线成本较高的问题。

2、为了实现上述目的,本实用新型提供如下技术方案:一种bga元器件底部焊接检查装置,包括两端均为敞口状的探查框,所述探查框的顶部构造有条形通槽,且条形通槽内安装有x光探测仪,所述探查框的内部底面安装有输送框,所述输送框的内部安装有用于输送bga元器件的输送带;

3、输送带用于带动bga元器件穿过探查框,并在对应工位处进行焊接检查,使得bga元器件的焊接检查具有连续性,由此保证bga元器件的焊接检查效率;

4、所述探查框的两侧外壁均安装有外限位框,且外限位框的端部安装有可延伸至探查框内的平移部件,所述平移部件的端部固定有端块;

5、平移部件用于带动端块水平移动,改变端块之间的距离,由此限制输送带表面输送的bga元器件的行动轨迹,使得bga元器件能够行经x光探测仪的有效探测部位下方;

6、所述探查框的两侧外壁还均安装有外限位条,所述外限位条之间安装有底部与输送带表面贴合的斜导板,所述斜导板的边缘侧连接有检测台板,所述检测台板的两侧与探查框的内壁之间安装有支架,所述支架的表面安装有横跨检测台板表面的元器件拨动部件;

7、在斜导板的作用下进行焊接检测时,可将bga元器件在输送带和斜导板作用下引导至检测台板上,在焊件检测完毕后,借由元器件波动部件可将bga元器件从检测台板上拨下。

8、优选地,所述平移部件包括安装在外限位框端部的端部减速电机以及转动安装在外限位框内壁之间的调节螺杆,所述调节螺杆的外周旋接有滑动设置在外限位框内的横移杆。

9、在端部减速电机的作用下可带动调节螺杆转动,使得横移杆在调节螺杆作用下水平移动,由此改变端块的间距,调节斜导板的间距,使得bga元器件从斜导板之间穿过,斜导板之间位置即为x光探测仪的有效检测范围。

10、优选地,所述元器件拨动部件包括固定在支架表面的立杆,所述立杆的顶部固定有平行设置的横条,且横条的相邻侧均安装有水平滑轨,所述水平滑轨的导轨滑块侧壁固定有短杆,所述短杆的侧壁之间固定有位于检测台板上方的连接板,所述连接板的底部转动设置有转动条,且连接板的侧壁靠近斜导板一侧固定有固定块,所述固定块的底部与转动条的侧壁相贴合。

11、当连接板在水平滑轨作用下向斜导板一侧复位移动时,底部的转动条可向相反方向转动,避免将bga元器件从检测台板上推至斜导板上,在将bga元器件从检测台板上推落时,在固定块的作用下避免转动条向斜导板侧转动。

12、优选地,所述端块的内部安装有旋转电机,且旋转电机的输出轴通过齿轮组传动连接有转动安装在端块表面的连接杆,所述连接杆的端部固定有引导板。

13、在旋转电机的作用下方便改变引导板的角度,以便bga元器件更顺畅的穿过引导板之间。

14、优选地,所述输送框的一端延伸至探查框的外侧,且输送框的两端均构造为弧形。

15、通过一端延伸至探查框外侧的输送框,方便在探查框外侧将bga元器件放置在输送带表面。

16、优选地,所述探查框的侧壁构造有与横移杆端部适配的矩形通槽。

17、在矩形通槽的作用下,方便横移杆穿过探查框的侧壁水平移动。

18、优选地,所述引导板的底部与输送带的表面滑动贴合,且引导板的底部涂覆有防静电涂层。

19、在防静电涂层的作用下,可避免引导板底部与输送带摩擦产生的静电对bga元器件产生不良干扰。

20、优选地,所述连接板的宽度与检测台板的宽度相等,所述水平滑轨的移动行程大于检测台板的长度。

21、水平滑轨带动连接板移动至水平滑轨边缘侧时,可充分将bga元器件从检测台板上推下。

22、在上述技术方案中,本实用新型提供的技术效果和优点:

23、1.通过设置的平移部、端块、旋转电机、连接杆和引导板,在通过输送带不断输送bga元器件时,可在bga元器件的行进路线上调节bga元器件的移动轨迹,使得bga元器件后续移动轨迹可从x光探测仪的有效探测部下方穿过,无需在单条检测线上设置多台x光探测仪,由此降低焊接检查成本;

24、2.通过设置的元器件拨动部件,结合斜导板和检测台板,方便将bga元器件引导至检测台板上,由x光探测仪对bga元器件进行全面的焊接检查,并在检查完毕后,可快速将bga元器件从检测台板表面推下,保证bga元器件的焊接检查效率。

技术特征:

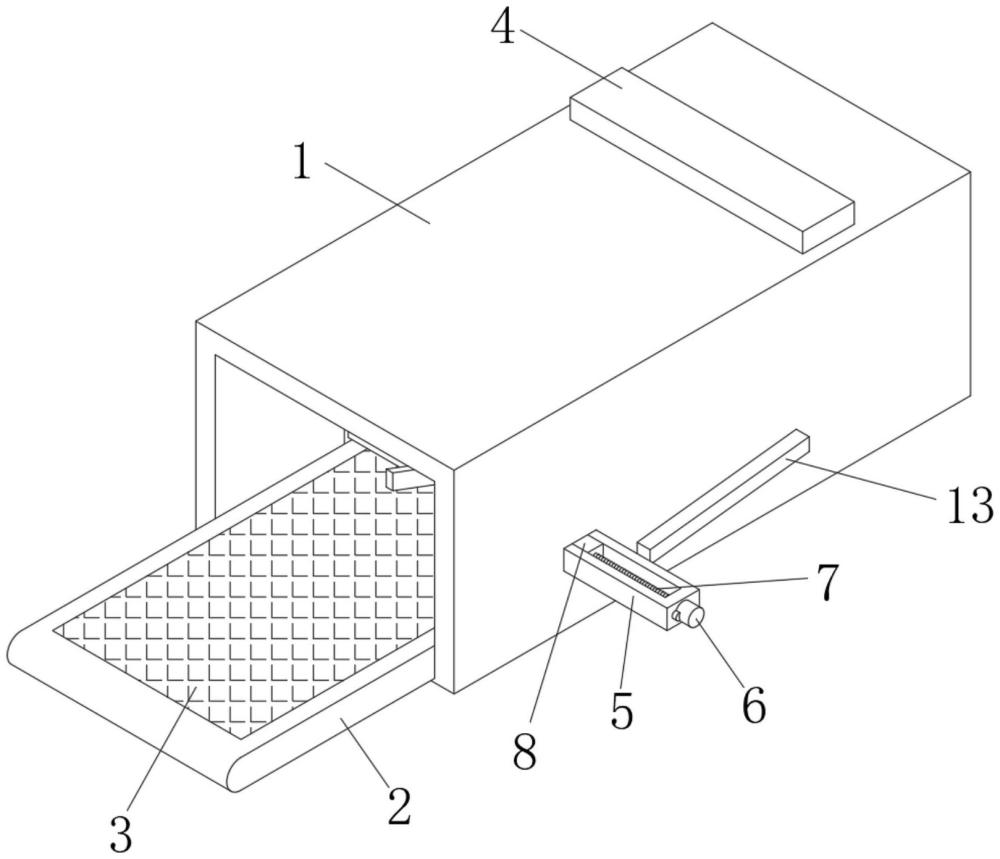

1.一种bga元器件底部焊接检查装置,包括两端均为敞口状的探查框(1),其特征在于:所述探查框(1)的顶部构造有条形通槽,且条形通槽内安装有x光探测仪(4),所述探查框(1)的内部底面安装有输送框(2),所述输送框(2)的内部安装有用于输送bga元器件的输送带(3);

2.根据权利要求1所述的一种bga元器件底部焊接检查装置,其特征在于:所述平移部件包括安装在外限位框(5)端部的端部减速电机(6)以及转动安装在外限位框(5)内壁之间的调节螺杆(7),所述调节螺杆(7)的外周旋接有滑动设置在外限位框(5)内的横移杆(8)。

3.根据权利要求1所述的一种bga元器件底部焊接检查装置,其特征在于:所述元器件拨动部件(17)包括固定在支架(16)表面的立杆(18),所述立杆(18)的顶部固定有平行设置的横条(19),且横条(19)的相邻侧均安装有水平滑轨(20),所述水平滑轨(20)的导轨滑块侧壁固定有短杆(21),所述短杆(21)的侧壁之间固定有位于检测台板(15)上方的连接板(22),所述连接板(22)的底部转动设置有转动条(23),且连接板(22)的侧壁靠近斜导板(14)一侧固定有固定块(24),所述固定块(24)的底部与转动条(23)的侧壁相贴合。

4.根据权利要求1所述的一种bga元器件底部焊接检查装置,其特征在于:所述端块(9)的内部安装有旋转电机(10),且旋转电机(10)的输出轴通过齿轮组传动连接有转动安装在端块(9)表面的连接杆(11),所述连接杆(11)的端部固定有引导板(12)。

5.根据权利要求1所述的一种bga元器件底部焊接检查装置,其特征在于:所述输送框(2)的一端延伸至探查框(1)的外侧,且输送框(2)的两端均构造为弧形。

6.根据权利要求2所述的一种bga元器件底部焊接检查装置,其特征在于:所述探查框(1)的侧壁构造有与横移杆(8)端部适配的矩形通槽。

7.根据权利要求4所述的一种bga元器件底部焊接检查装置,其特征在于:所述引导板(12)的底部与输送带(3)的表面滑动贴合,且引导板(12)的底部涂覆有防静电涂层。

8.根据权利要求3所述的一种bga元器件底部焊接检查装置,其特征在于:所述连接板(22)的宽度与检测台板(15)的宽度相等,所述水平滑轨(20)的移动行程大于检测台板(15)的长度。

技术总结

本技术公开了一种BGA元器件底部焊接检查装置,包括两端均为敞口状的探查框,所述探查框的顶部构造有条形通槽,且条形通槽内安装有X光探测仪,所述探查框的内部底面安装有输送框,所述输送框的内部安装有用于输送BGA元器件的输送带,所述探查框的两侧外壁均安装有外限位框,且外限位框的端部安装有可延伸至探查框内的平移部件,所述平移部件的端部固定有端块。本技术通过输送带输送BGA元器件时,可灵活调节BGA元器件移动轨迹,保证BGA元器件可在单台X光探测仪作用下进行全面检测,无需在单条检测线上设置多台X光探测仪,由此降低焊接检查成本,并保证BGA元器件的焊接检查效率。

技术研发人员:王中权

受保护的技术使用者:苏州鑫铭电子科技有限公司

技术研发日:20231221

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!