发动机排气歧管的专用检测工具的制作方法

本技术涉及一种发动机排气歧管的专用检测工具,属于发动机排气歧管加工检测。

背景技术:

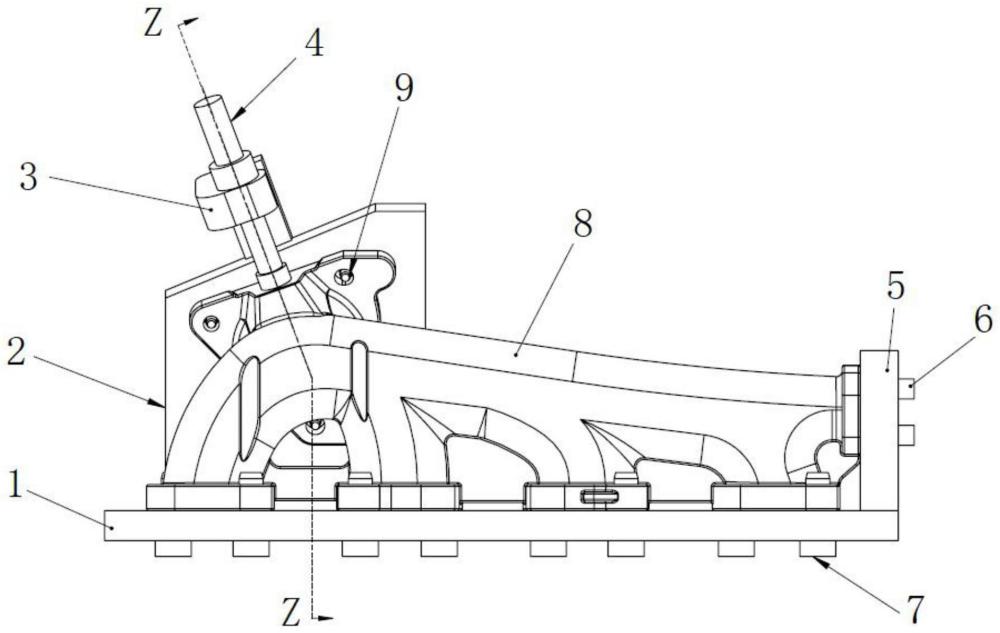

1、排气歧管,是一种与发动机气缸体相连的,将各缸的排气集中起来导入排气总管的,带有分歧的管路。其典型结构如图1和图2所示,各缸的排气孔安装面均在一个安装平面上(图中所示的底端水平安装面8a),歧管集气孔的安装面(图中所示的后侧连接端面8c)相对于上述底端水平安装面8a呈75°夹角,其后侧连接端面8c上的螺栓过孔中心线与该后侧连接端面8c相垂直,取样检测孔则位于顶部安装面8d上,顶部安装面8d与后侧连接端面8c相垂直。由于排气歧管与发动机壳体为硬连接,这对各个安装面和安装孔的加工尺寸和位置度要求非常严格,过程检测非常关键,否则在发动机装配过程中易出现错位、密封漏气现象,这样就会增加排气的阻力,进而降低发动机的输出功率。为了保证总装过程的互换性和密封性能,需要对发动机排气歧管的关键尺寸和位置度进行全检,当前能够精确快速检测异形件尺寸和位置度的设备为三坐标检测仪,但三坐标为精密检测设备,对环境温度和清洁度要求非常高,只适合在专用检测空间内工作,不适合环境相对比较差的生产线上检测使用。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种发动机排气歧管的专用检测工具,可实现发动机排气歧管在生产现场的在线快速检测。

2、本实用新型解决其技术问题所采用的技术方案是:发动机排气歧管的专用检测工具,包括水平底板、中间支撑板、检测支架、检测杆、立板、a面定位检测销、b面定位检测销和c面定位检测销,水平底板上端面设置有与排气歧管工件的底端水平安装面上的螺栓过孔相对应的第一检测安装定位孔,第一检测安装定位孔的中心线与底板的上端面相垂置,a面定位检测销对应安装于第一检测安装定位孔内;立板垂直固定设置于底板上端面的右侧区域,立板的左立面用于和排气歧管工件的右侧连接端面相贴合,立板上设置有与排气歧管工件的右侧连接端面上的螺栓过孔相对应的第二检测安装定位孔,第二检测安装定位孔的中心线与立板的左立面相垂直,b面定位检测销对应安装于第二检测安装定位孔内;中间支撑板由位于其下端的过渡连接板和位于其上端的上部定位板构成,中间支撑板固定设置于底板上端面的左侧区域,上部定位板的前侧面用于和排气歧管工件的后侧连接端面相贴合,上部定位板上设置有与排气歧管工件的后侧连接端面上的螺栓过孔相对应的第三检测安装定位孔,第三检测安装定位孔的中心线与上部定位板的前侧面相垂直,c面定位检测销对应安装于第三检测安装定位孔内;检测支架的下端固定连接于中间支撑板上或者底板上,检测支架的上端具有检测杆定位连接板,检测杆定位连接板上设置有第四检测安装定位孔,检测杆对应安装于第四检测安装定位孔内,检测杆可沿着第四检测安装定位孔的轴向滑动,检测杆的下端具有测量头,该测量头用于检测排气歧管工件的顶部安装面上的取样检测孔。

3、进一步优选的是:中间支撑板下端的过渡连接板与底板上端面相垂直。

4、进一步优选的是:检测支架的下端为支架连接板,支架连接板和检测杆定位连接板形成l形结构,支架连接板固定连接于中间支撑板上端的上部定位板上。

5、进一步优选的是:上部定位板的后侧面上部区域开设有矩形沉台槽,矩形沉台槽的一端与上部定位板的上端面相交,支架连接板的下端定位卡接于矩形沉台槽内,并通过连接螺栓将支架连接板和上部定位板连接固定在一起。

6、进一步优选的是:检测杆的上部为与第四检测安装定位孔相适配的导向杆,导向杆与测量头同轴。

7、进一步优选的是:检测头为圆柱状台阶结构,检测头上小直径的圆柱段为检测段、大直径的圆柱段为连接段,检测段前端设有导向角。

8、进一步优选的是:导向杆的下端与测量头的连接段通过螺纹连接结构连接固定;导向杆的中部具有环形定位凸台,环形定位凸台朝向检测头的一侧设置为与检测杆定位连接板上表面相贴合的限位台阶面。

9、具体实施时,首先将排气歧管工件的底端水平安装面安放在本实用新型的水平底板上,用a面定位检测销分别插入排气歧管工件出气口的对应连接面上的螺栓过孔内,a面定位检测销检测通过后,以a面定位检测销将排气歧管工件初步锁紧定位在水平底板上,同时观察排气歧管工件的右侧连接端面是否与立板的左侧面平齐,若平齐后,用b面定位检测销检测排气歧管工件的右侧连接端面对应的螺栓过孔大小和位置是否合格,合格后以b面定位检测销锁紧定位。然后进一步检测排气歧管工件的后侧连接端面是否与中间支撑板的上部定位板的前侧面对齐,若对齐,则用c面定位检测销检测其上的螺栓过孔大小和位置是否合格,并用c面定位检测销连接定位;若以上步骤都检测合格,各个面都用相应的定位检测销定位后,上下滑动检测杆的导向杆,观察其测量头是否顺利进入排气歧管工件的取样检测孔,若测量头顺利在取样检测孔内小间隙移动,且纵向移动距离刚好和测量头上的调整标记相一致,证明取样检测孔空间位置、深度和大小都合格,经以上检测和定位过程,可以综合判定排气歧管工件的各个连接安装面、螺栓过孔和取样检测孔的大小和空间位置符合设计和安装互换性要求,产品加工合格。

10、本实用新型的有益效果是:利用组合专用检测工具,可以快速模拟发动机排气歧管的安装状态,利用对发动机排气歧管各安装平面和安装孔模拟装配,利用各个定位检测销可以快速定位和检测发动机排气歧管各安装面及安装孔的大小和位置是否合格,利用检测杆的上下滑动,可以快速判定发动机排气歧管取样检测孔的大小、深度和位置关系是否合格,实现发动机排气歧管在生产现场加工过程的在线检测和成品检测,提高了产品质量和生产效率。

技术特征:

1.发动机排气歧管的专用检测工具,其特征在于:包括水平底板(1)、中间支撑板(2)、检测支架(3)、检测杆(4)、立板(5)、a面定位检测销(7)、b面定位检测销(6)和c面定位检测销(9),

2.如权利要求1所述的发动机排气歧管的专用检测工具,其特征在于:中间支撑板(2)下端的过渡连接板(21)与底板(1)上端面相垂直。

3.如权利要求1所述的发动机排气歧管的专用检测工具,其特征在于:检测支架(3)的下端为支架连接板(33),支架连接板(33)和检测杆定位连接板(31)形成l形结构,支架连接板(33)固定连接于中间支撑板(2)上端的上部定位板(22)上。

4.如权利要求3所述的发动机排气歧管的专用检测工具,其特征在于:上部定位板(22)的后侧面上部区域开设有矩形沉台槽(23),矩形沉台槽(23)的一端与上部定位板(22)的上端面相交,支架连接板(33)的下端定位卡接于矩形沉台槽(23)内,并通过连接螺栓(10)将支架连接板(33)和上部定位板(22)连接固定在一起。

5.如权利要求1至4任意一项所述的发动机排气歧管的专用检测工具,其特征在于:检测杆(4)的上部为与第四检测安装定位孔(32)相适配的导向杆(42),导向杆(42)与测量头(41)同轴。

6.如权利要求5所述的发动机排气歧管的专用检测工具,其特征在于:测量头(41)为圆柱状台阶结构,测量头(41)上小直径的圆柱段为检测段(411)、大直径的圆柱段为连接段(412),检测段(411)前端设有导向角(414)。

7.如权利要求6所述的发动机排气歧管的专用检测工具,其特征在于:导向杆(42)的下端与测量头(41)的连接段(412)通过螺纹连接结构连接固定;导向杆(42)的中部具有环形定位凸台(421),环形定位凸台(421)朝向测量头(41)的一侧设置为与检测杆定位连接板(31)上表面相贴合的限位台阶面(422)。

技术总结

本技术涉及一种发动机排气歧管的专用检测工具,属于发动机排气歧管加工检测技术领域。本技术主要由水平底板、中间支撑板、检测支架、检测杆、立板、A面定位检测销、B面定位检测销和C面定位检测销构成。本技术可以快速模拟发动机排气歧管的安装状态,利用对发动机排气歧管各安装平面和安装孔模拟装配,利用各个定位检测销可以快速定位和检测发动机排气歧管各安装面及安装孔的大小和位置是否合格,利用检测杆的上下滑动,可以快速判定发动机排气歧管取样检测孔的大小、深度和位置关系是否合格,实现发动机排气歧管在生产现场加工过程的在线检测和成品检测,提高了产品质量和生产效率。

技术研发人员:李建业,李志远,贺永国,王政富

受保护的技术使用者:四川优机实业股份有限公司

技术研发日:20231222

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!