一种压力管生产用压力测试装置的制作方法

本技术涉及压力管检测,尤其涉及一种压力管生产用压力测试装置。

背景技术:

1、管材是压力管道制造的基础材料,通常由钢板或钢板带制成,压力管生产工序繁多,大致包括板材预处理、轧辊成型、焊接、切割、表面喷漆等等,在制作压力管前,需要进行选材校验等工序,确定预制板材后,需要先对待加工板材进行检验,确保其各项参数符合要求才会继续加工,其中一项就是进行压力管板材压力测试,压力测试是检验板材承压性能的重要试验,应对不同安装环境、不同流体,需要选择不同性能的压力管,这样不仅能延长压力管的使用寿命,也能节约成本,现有的压力管管材测试通常是逐一进行测试,上一样品检测完成后再进行下一样品检测,其检测速率较慢,工作强度高。

2、因此,有必要针对现有技术的缺点,设计一种检测速度快,自动化程度高的压力管生产用压力测试装置。

技术实现思路

1、为了克服上述现有技术中存在的缺点,本实用新型公开了一种检测速度快,自动化程度高的压力管生产用压力测试装置。

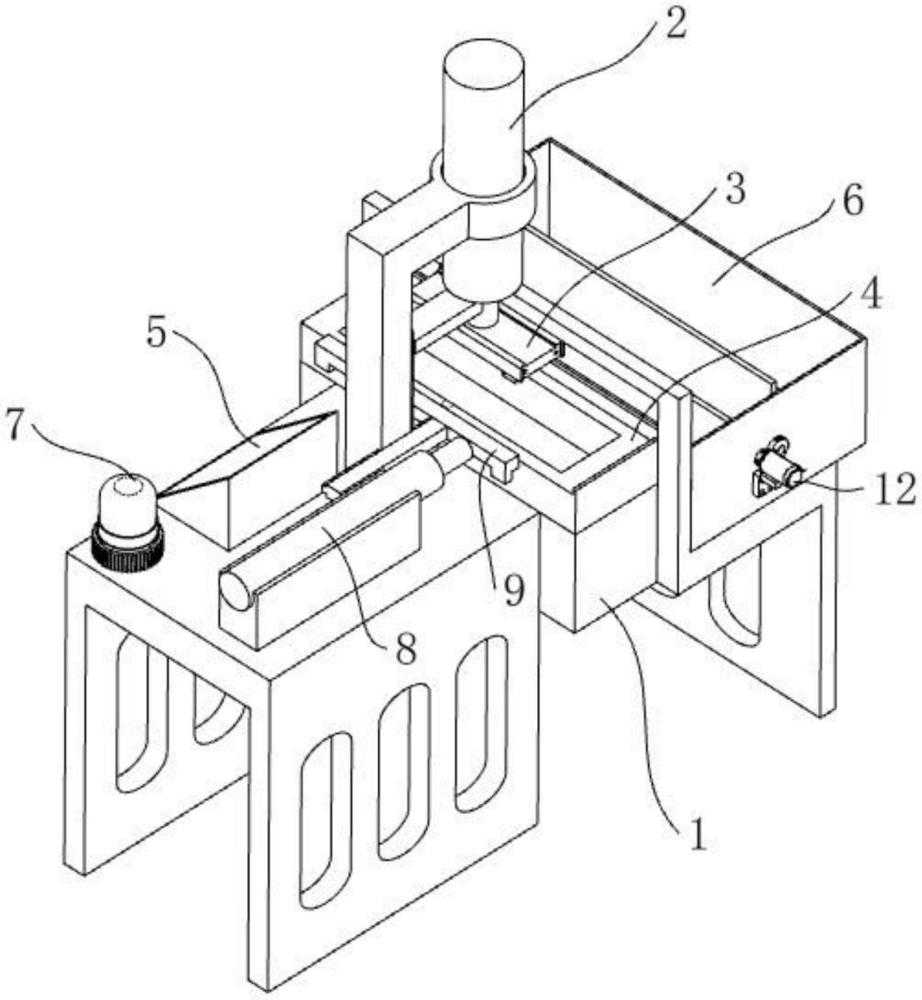

2、本实用新型的技术实施方案是:一种压力管生产用压力测试装置,包括底架以及设置在所述底架上的液压机、压板、主控器和退料组件;所述液压机的活塞杆下端设置有压头,所述压头的底部设置有压力传感器;所述压板沿其厚度方向贯穿设有矩形孔,所述压板的侧部开设有容纳腔,所述容纳腔内设置有调节机构,所述调节机构上设置有红外传感器;所述主控器分别与液压机、压力传感器、红外传感器和退料组件电性连接。

3、进一步的是,所述调节机构包括与所述容纳腔侧壁滑动连接的横滑杆、垂直穿设于所述横滑杆的调节螺杆,以及设置在容纳腔一侧的刻度线;所述横滑杆上设有与所述调节螺杆适配的螺纹,所述调节螺杆与所述压板转动连接;所述横滑杆上设有指向刻度线的指针,所述红外传感器设置在横滑杆上。

4、进一步的是,所述退料组件包括料箱、气缸和推杆,所述料箱和气缸设置在底架上,其位于压板的两侧,所述推杆设置在气缸的活塞杆上。

5、进一步的是,所述料箱通过摇摆板分隔成两个空间,所述摇摆板通过横轴与料箱铰接,所述料箱的外侧设置有电机,所述电机与横轴传动连接;所述电机与主控器电性连接;所述电机为伺服电机。

6、进一步的是,所述底架上设置有警报灯,所述警报灯与主控器电性连接,所述警报灯至少显示两种颜色。

7、进一步的是,还包括上料组件,所述上料组件包括料仓、导向板、连杆、直齿条、小支板、齿轮、摆动臂、曲柄、拨块、销轴、滑块和拨动组件,所述料仓设置在底架的一侧,所述料仓的出料口与压板上侧平齐,所述料仓的底部沿其长度方向设置有长滑槽,所述导向板设置在料仓的底部,所述导向板上开设有导向槽,所述滑块设置在所述导向槽内,所述拨动组件固定设置在滑块的一侧,所述摆动臂的一端铰接设置在滑块的另一侧,所述摆动臂的另一端与小支板铰接,所述小支板设置在底架上,所述摆动臂上沿长度反向设有一字槽,所述一字槽内滑动设有拨块,所述拨块设置在曲柄一端,所述曲柄的另一端通过销轴与小支板铰接,所述销轴的另一端与齿轮同轴固定连接,所述齿轮与直齿条啮合,所述直齿条设置在连杆的下端,所述连杆上端设置在液压机的活塞杆上;所述拨动组件包括固定设置在滑块一侧的壳体,滑动设置在所述壳体内的拨片与导向轴,以及套设在所述导向轴上的弹簧,所述导向轴的一端与拨片固定连接,所述拨片沿长滑槽方向运行。

8、进一步的是,所述导向槽的长度大于长滑槽的长度。

9、本实用新型具有如下优点:

10、1、本实用新型通过在压头底部设置压力传感器,将获取到的数据回传到主控器,同时将红外传感器获取到的板材的形变量一并传输到主控器,通过对力值与形变量进行数据分析并与既定参数进行比对,从而检测板材是否合格,再通过退料组件进行退料,本装置连续测试速度快,自动化程度高。

11、2、本实用新型的退料组件具备筛分功能,将压力传感器和红外传感器获取到的数据回传到主控器后,再由主控器控制气缸与电机运行,可以实现将合格样品和不合格样品分别集中收纳,从而提高检测效率。

12、3、本实用新型通过调节横滑杆的高度,从而改变红外传感器的位置高度,参考刻度线进行调节,可适用于不同批次板材的检测。

13、4、本实用新型通过设置警报灯可以直观的看到测试板材是否合格。

14、5、本实用新型通过设置上料组件,通过液压机带动上料组件进行连续供料,本装置供料,检测,退料分别有序工作,不仅能连续检测,而且自动化程度高,降低了工作人员的强度。

技术特征:

1.一种压力管生产用压力测试装置,包括底架(1)以及设置在所述底架(1)上的液压机(2)、压板(4)、主控器(5)和退料组件,其特征在于,所述液压机(2)的活塞杆下端设置有压头(3),所述压头(3)的底部设置有压力传感器(31);

2.根据权利要求1所述的一种压力管生产用压力测试装置,其特征在于,所述调节机构包括与所述容纳腔(41)侧壁滑动连接的横滑杆(42)、垂直穿设于所述横滑杆(42)的调节螺杆(43),以及设置在容纳腔(41)一侧的刻度线(44);

3.根据权利要求2所述的一种压力管生产用压力测试装置,其特征在于,所述退料组件包括料箱(6)、气缸(8)和推杆(9),所述料箱(6)和气缸(8)设置在底架(1)上,其位于压板(4)的两侧,所述推杆(9)设置在气缸(8)的活塞杆上。

4.根据权利要求3所述的一种压力管生产用压力测试装置,其特征在于,所述料箱(6)通过摇摆板(10)分隔成两个空间,所述摇摆板(10)通过横轴(11)与料箱(6)铰接,所述料箱(6)的外侧设置有电机(12),所述电机(12)与横轴(11)传动连接;

5.根据权利要求4所述的一种压力管生产用压力测试装置,其特征在于,所述底架(1)上设置有警报灯(7),所述警报灯(7)与主控器(5)电性连接,所述警报灯(7)至少显示两种颜色。

6.根据权利要求5所述的一种压力管生产用压力测试装置,其特征在于,还包括上料组件,所述上料组件包括料仓(13)、导向板(14)、连杆(15)、直齿条(16)、小支板(17)、齿轮(18)、摆动臂(19)、曲柄(20)、拨块(201)、销轴(202)、滑块(22)和拨动组件(23),所述料仓(13)设置在底架(1)的一侧,所述料仓(13)的出料口与压板(4)上侧平齐,所述料仓(13)的底部沿其长度方向设置有长滑槽,所述导向板(14)设置在料仓(13)的底部,所述导向板(14)上开设有导向槽,所述滑块(22)设置在所述导向槽内,所述拨动组件(23)固定设置在滑块(22)的一侧,所述摆动臂(19)的一端铰接设置在滑块(22)的另一侧,所述摆动臂(19)的另一端与小支板(17)铰接,所述小支板(17)设置在底架(1)上,所述摆动臂(19)上沿长度反向设有一字槽(191),所述一字槽(191)内滑动设有拨块(201),所述拨块(201)设置在曲柄(20)一端,所述曲柄(20)的另一端通过销轴(202)与小支板(17)铰接,所述销轴(202)的另一端与齿轮(18)同轴固定连接,所述齿轮(18)与直齿条(16)啮合,所述直齿条(16)设置在连杆(15)的下端,所述连杆(15)上端设置在液压机(2)的活塞杆上;

7.根据权利要求6所述的一种压力管生产用压力测试装置,其特征在于,所述导向槽的长度大于长滑槽的长度。

技术总结

本技术公开了一种压力管生产用压力测试装置,包括底架,及设置在所述底架上的液压机、压板、主控器和退料组件;所述液压机的活塞杆下端设置有压头,所述压头的底部设置有压力传感器;所述压板沿其厚度方向贯穿设有矩形孔,所述压板的侧部开设有容纳腔,所述容纳腔内设置有调节机构,所述调节机构上设置有红外传感器;本技术通过在压头底部设置压力传感器,将获取到的数据回传到主控器,同时将红外传感器获取到的板材的形变量一并传输到主控器,通对力值与形变量进行数据分析并与既定参数进行比对,从而检测板材是否合格,再通过退料组件进行退料,本装置连续测试速度快,自动化程度高。

技术研发人员:童建云

受保护的技术使用者:山东钜容重工科技有限公司

技术研发日:20231225

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!