一种钢管负压测试装置的制作方法

本技术涉及钢管,具体为一种钢管负压测试装置。

背景技术:

1、钢管生产技术的发展开始于自行车制造业的兴起、19世纪初期石油的开发、两次世界大战期间舰船、锅炉、飞机的制造,第二次世界大战后火电锅炉的制造,化学工业的发展以及石油天然气的钻采和运输等,都有力地推动着钢管工业在品种、产量和质量上的发展。钢管不仅用于输送流体和粉状固体、交换热能、制造机械零件和容器,它还是一种经济钢材。

2、钢管的适用途径十分广泛,所以对钢管的负压要求比较高,而现有的厂家在钢管生产后采用人工测试,步骤繁琐,需要大量的人力、物力,成本较高,同时测量所得到的结果受各方面的影响,所测得的数据不准确,影响其工作效率,满足不了厂家的需求。

3、现有技术公开号:cn205027608u,提供了一种技术方案:一种钢管负压测试装置,包括工作台,工作台上设有检测装置,检测装置之间设有可升降式y型托架,结构简单,设计合理,当钢管负压测试装置工作时,先将钢管放在可升降式y型托架上,通过可升降式y型托架来上下调节钢管的水平高度,当钢管与气缸上的法兰盘在同一水平线上,通过气缸推动法兰盘夹紧钢管,利用法兰盘上的吸气口进行吸气,来实现对钢管内部的负压测试,只需一人即可实现操作,方法简单,操作便捷,节约大量的人力、物力,成本较低,速度较快,所测得的数据更加准确,提升工作效率,更能符合厂家的需求。

4、但是:

5、先将钢管放在可升降式y型托架上,通过可升降式y型托架来上下调节钢管的水平高度,当钢管与气缸上的法兰盘在同一水平线上,通过气缸推动法兰盘夹紧钢管,利用法兰盘上的吸气口进行吸气,来实现对钢管内部的负压测试,但是使用时需要法兰盘与钢管接触位置,具有较高的密封性才行,才能保证测试的准确性。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种钢管负压测试装置。

3、(二)技术方案

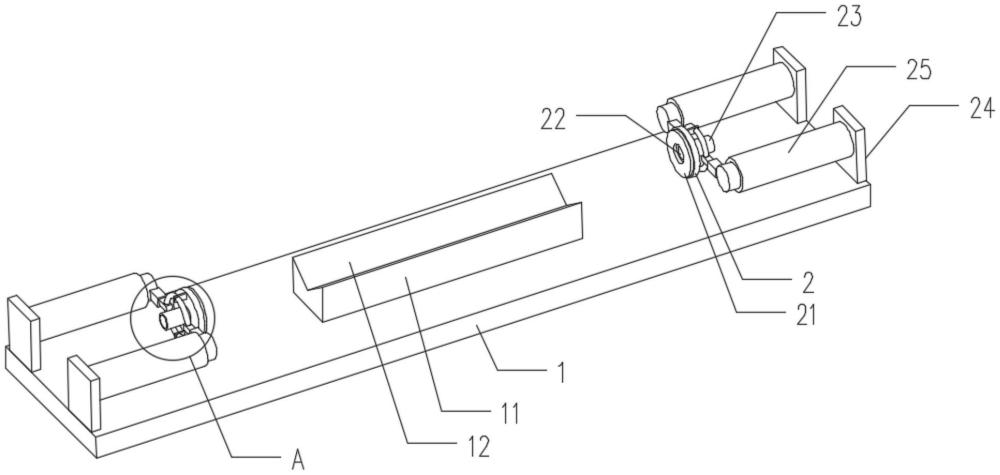

4、为实现上述目的,本实用新型提供如下技术方案:一种钢管负压测试装置,包括底座,所述底座顶部两端的位置分别设置有密封盘,所述密封盘的两侧分别设置有气缸,且气缸通过支撑板与底座固定连接,两组所述密封盘的背面设置有圆环,所述圆环通过两块连接块与密封盘固定连接,所述圆环的两侧分别铰接有伸缩杆,且伸缩杆远离圆环的一端与对应位置的气缸铰接,通过设置气缸的伸缩带动密封盘靠近钢管的两端以方便进行密封,由于气缸是通过圆环与伸缩杆连接密封盘的,使得密封盘接触钢管端面时,即使钢管端面的切面出现倾斜的情况,也可以自动贴合端面,以保证连接处的密封性,避免贴合不严有缝隙,影响测试的准确性。

5、优选的,所述密封盘与钢管端面接触的位置固定连接有密封圈,用于增加接触面的密封性。

6、优选的,所述密封盘内壁开设有通孔,所述密封盘背面处于通孔的位置固定连接有连接头,通过开设通孔设置连接头的方式,以方便连接负压泵抽真空。

7、优选的,所述底座的顶部固定连接有用于放置钢管的支撑块。

8、优选的,所述支撑块的顶部开设有用于对钢管定位的v字形槽,通过设置v字形槽以方便对钢管进行定位,由于钢管是圆柱体放置在v字形槽的内时,可以起到自动定位的作用。

9、优选的,所述v字形槽与密封盘处于同一条直线上。

10、三有益效果

11、与现有技术相比,本实用新型提供了一种钢管负压测试装置,具备以下

12、有益效果:

13、1、该一种钢管负压测试装置,通过设置气缸的伸缩带动密封盘靠近钢管的两端以方便进行密封,由于气缸是通过圆环与伸缩杆连接密封盘的,使得密封盘接触钢管端面时,即使钢管端面的切面出现倾斜的情况,也可以自动贴合端面,以保证连接处的密封性,避免贴合不严有缝隙,影响测试的准确性。

14、2、该一种钢管负压测试装置,通过开设通孔设置连接头的方式,以方便连接负压泵抽真空,以方便进行测试,通过设置v字形槽以方便对应钢管进行定位,由于钢管式圆柱体放置在v字形槽的内时,可以起到自动定位的作用。

技术特征:

1.一种钢管负压测试装置,包括底座(1),其特征在于:所述底座(1)顶部两端的位置分别设置有密封盘(2),所述密封盘(2)的两侧分别设置有气缸(25),且气缸(25)通过支撑板(24)与底座固定连接,两组所述密封盘(2)的背面设置有圆环(26),所述圆环(26)通过两块连接块(27)与密封盘(2)固定连接,所述圆环(26)的两侧分别铰接有伸缩杆(28),且伸缩杆(28)远离圆环(26)的一端与对应位置的气缸(25)铰接。

2.根据权利要求1所述的一种钢管负压测试装置,其特征在于:所述密封盘(2)与钢管端面接触的位置固定连接有密封圈(21)。

3.根据权利要求1所述的一种钢管负压测试装置,其特征在于:所述密封盘(2)内壁开设有通孔(22),所述密封盘(2)背面处于通孔(22)的位置固定连接有连接头(23)。

4.根据权利要求1所述的一种钢管负压测试装置,其特征在于:所述底座(1)的顶部固定连接有用于放置钢管的支撑块(11)。

5.根据权利要求4所述的一种钢管负压测试装置,其特征在于:所述支撑块(11)的顶部开设有用于对钢管定位的v字形槽(12)。

6.根据权利要求5所述的一种钢管负压测试装置,其特征在于:所述v字形槽(12)与密封盘(2)处于同一条直线上。

技术总结

本技术涉及钢管技术领域,且公开了一种钢管负压测试装置,包括底座,所述底座顶部两端的位置分别设置有密封盘,所述密封盘的两侧分别设置有气缸,通过设置气缸的伸缩带动密封盘靠近钢管的两端以方便进行密封,由于气缸是通过圆环与伸缩杆连接密封盘的,使得密封盘接触钢管端面时,即使钢管端面的切面出现倾斜的情况,也可以自动贴合端面,以保证连接处的密封性,避免贴合不严有缝隙,影响测试的准确性,通过开设通孔设置连接头的方式,以方便连接负压泵抽真空,以方便进行测试,通过设置V字形槽以方便对应钢管进行定位,由于钢管式圆柱体放置在V字形槽的内时,可以起到自动定位的作用。

技术研发人员:陈勇男,李晨东,怀崖荣,陈君华,陆浩良

受保护的技术使用者:江阴市高新管件有限公司

技术研发日:20231225

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!