一种铝电解槽内电解质深度检测装置的制作方法

本技术涉及铝电解检测设备,具体涉及一种铝电解槽内电解质深度检测装置。

背景技术:

1、在国内目前的铝电解槽生产中,随着生产的持续进行,铝电解槽内的电解质会被逐步消耗,为了保证铝电解槽内的正常运转,铝电解槽内电解质液面不能太高也不能太低,因此,需要根据电解质的消耗及时向铝电解槽内下料以保证电解质液面始终处于一个区间范围内,由于铝电解槽上部会形成一层密封的壳面层并不能通过肉眼直接观察到电解质的消耗情况,因此,需要借助于其他方法对铝电解槽内电解质深度进行检测判断,目前大多通过导电检测杆深入铝电解槽的槽底,然后取回导电检测杆并根据导电检测杆上所留下的液体痕迹进而读出电解质深度,由于该方法基于人工操作且存在测量读数误差,因此该方法的检测结果精准度较差。鉴于此,本申请提供了一种用于精准检测铝电解槽内电解质深度的检测装置。

技术实现思路

1、本实用新型所要解决的技术问题是克服上述背景技术的不足,提供了一种铝电解槽内电解质深度检测装置,包括铝电解槽、导电检测杆和检测电源,所述铝电解槽包括从下至上依次分布的电解铝液层、电解质层和壳面层,壳面层上开设有与贯穿壳面层的检测孔,检测电源的两端分别与导电检测杆和电解铝液层连接,导电检测杆远离检测电源的一端可伸缩设于检测孔内。

2、优选地,所述电解铝液层的侧壁设有阴极钢棒,电解铝液层通过阴极钢棒与检测电源连接。

3、优选地,所述导电检测杆上设有刻度线,且该刻度线位于导电检测杆的上部。

4、优选地,所述导电检测杆的上端连接有驱动气缸。

5、优选地,所述检测电源为恒流电源。

6、优选地,还包括控制系统,所述控制系统分别与检测电源和驱动气缸连接。

7、与现有技术比较,本实用新型所提供的一种铝电解槽内电解质深度检测装置,该方法将所设置的检测电源分别与导电检测杆和电解铝液层连接进而构成电路,当导电检测杆与电解铝液层之间导电时,则电路处于导通状态,由于铝电解槽内电解质层和电解铝液层的成分不同且导电系数不同,导电检测杆从电解质层到电解铝液层时,检测电源所检测的导电率会出现拐点,基于导电检测杆的行程结合检测电源所检测的导电率即可精准得到铝电解槽内电解质的深度,具有结构简单和检测效率高的特点。

技术特征:

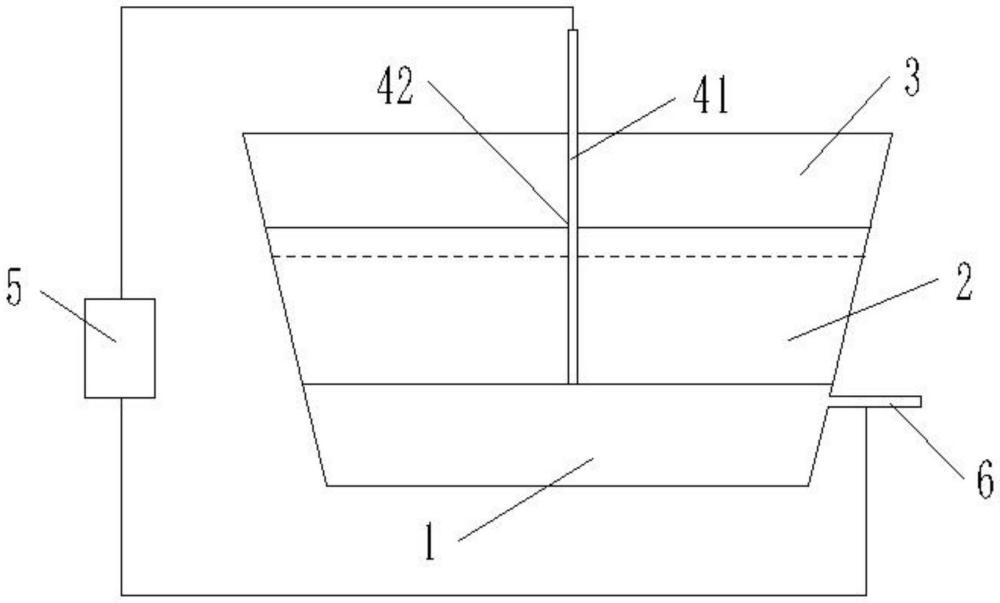

1.一种铝电解槽内电解质深度检测装置,其特征在于,包括铝电解槽、导电检测杆(41)和检测电源(5),所述铝电解槽包括从下至上依次分布的电解铝液层(1)、电解质层(2)和壳面层(3),壳面层(3)上开设有与贯穿壳面层(3)的检测孔(42),检测电源(5)的两端分别与导电检测杆(41)和电解铝液层(1)连接,导电检测杆(41)远离检测电源(5)的一端可伸缩设于检测孔(42)内。

2.如权利要求1所述的铝电解槽内电解质深度检测装置,其特征在于,所述电解铝液层(1)的侧壁设有阴极钢棒(6),电解铝液层(1)通过阴极钢棒(6)与检测电源(5)连接。

3.如权利要求1所述的铝电解槽内电解质深度检测装置,其特征在于,所述导电检测杆(41)上设有刻度线,且该刻度线位于导电检测杆(41)的上部。

4.如权利要求1所述的铝电解槽内电解质深度检测装置,其特征在于,所述导电检测杆(41)的上端连接有驱动气缸(7)。

5.如权利要求1所述的铝电解槽内电解质深度检测装置,其特征在于,所述检测电源(5)为恒流电源。

6.如权利要求4所述的铝电解槽内电解质深度检测装置,其特征在于,还包括控制系统,所述控制系统分别与检测电源(5)和驱动气缸(7)连接。

技术总结

本技术公开了一种铝电解槽内电解质深度检测装置,其包括铝电解槽、打壳机构和检测电源,铝电解槽包括从下至上依次分布的电解铝液层、电解质层和壳面层,壳面层上设有用于向铝电解槽的电解质层内补充电解质的下料口,打壳机构包括导电打壳头和驱动件,导电打壳头与驱动件的驱动端连接,导电打壳头与下料口对应用于将壳面层上的下料口贯穿至电解质层,检测电源的两端分别与电解铝液层和导电打壳头连接。本技术将所设置的检测电源分别与导电检测杆和电解铝液层连接,导电检测杆从电解质层到电解铝液层的过程中,检测电源所检测的导电率会出现拐点变化,基于导电检测杆的行程结合检测电源所检测的导电率即可精准得到铝电解槽内电解质的深度。

技术研发人员:郑文波,王敬坤,黄群贤,李云磊,范晗升

受保护的技术使用者:湖南阿尔惠特科技股份有限公司

技术研发日:20231228

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!