一种风电叶片用移动称重设备的制作方法

本技术属于称重设备领域,具体涉及一种风电叶片用移动称重设备。

背景技术:

1、近年来,随着风力发电的发展,风电叶片的长度越来越长,叶片也越来越重,单支叶片的长度可达110m,重量可达40多吨,对叶片质量的要求也逐步提高。风电叶片几何尺寸和重量的增长不仅给风电叶片的成型工艺带来了困难,而且增加了风电叶片成型后在后处理各阶段的流转难度,叶片实际重量是风电叶片的关键参数之一,称重是风电叶片生产过程中必不可少的工序之一。

2、目前风电叶片的配重称量大多数采用的是行车+吊秤或者固定秤的称量方式。对于吊秤而言,其过程是利用车间的2台行车悬挂电子吊秤,然后通过吊带,将叶片起吊称重。然后人工记录电子显示屏上的叶片重量数据。对于固定称而言,需要将叶片通过行车或叉车移动到固定称上,然后进行称重,称重完成后再将叶片移走。

3、通过现有的方式称量和计算配重叶片,主要存在如下问题:

4、1、由于叶片采用吊装带起吊,叶片姿态比较难以控制,导致所获得的数据偏差比较大;

5、2、固定秤由于工位固定,会占掉一个工位,同时由于叶片尺寸和质量均越来越大,移动起来越来越困难。

技术实现思路

1、本实用新型的目的是提供一种风电叶片用移动称重设备,以解决现有称重方式数据不精确、叶片称重移动不方便的问题。

2、本实用新型的一种风电叶片用移动称重设备是这样实现的:

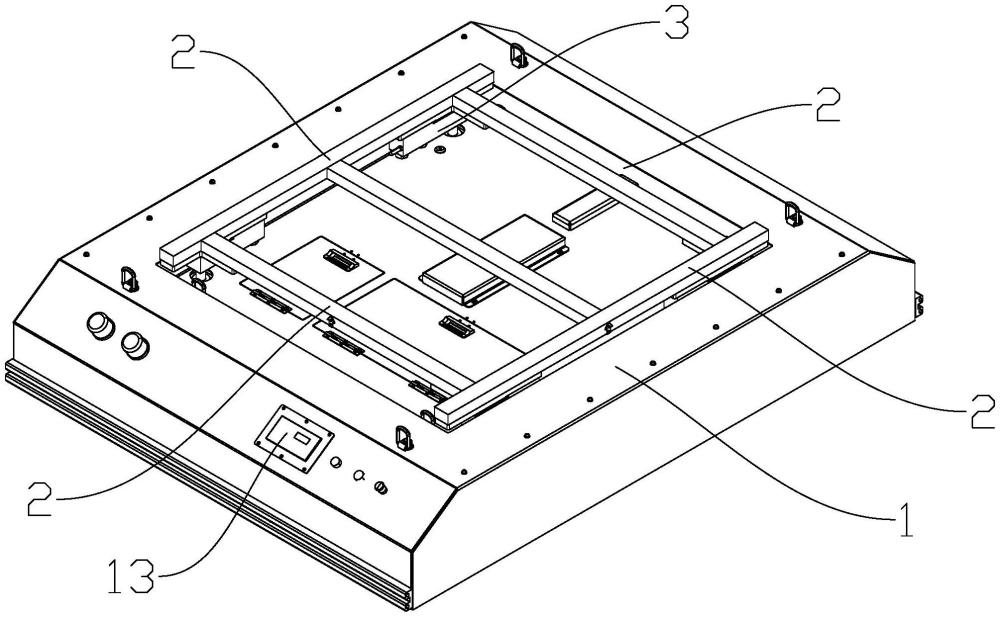

3、一种风电叶片用移动称重设备,包括

4、壳体,所述壳体上方设有凹部;

5、称重支架,所述称重支架放置于所述壳体的凹部,且所述称重支架高出所述壳体;

6、称重机构,所述称重机构位于所述称重支架的下方;

7、移动机构,所述移动机构安装于所述移动称重设备底部;

8、顶升机构,所述顶升机构安装于所述壳体凹部下方;

9、驱动机构,所述驱动机构整体安装于所述壳体的底部,用于驱动所述顶升机构的升降;

10、活动脚轮,所述活动脚轮用于辅助所述移动机构对移动称重设备进行原地旋转和移动。

11、进一步的,所述称重机构至少有四个,设置于所述称重支架的下方。

12、进一步的,所述移动机构至少有两个,分别安装于所述壳体底部两侧居中位置。

13、进一步的,所述移动机构包括驱动轮、驱动模块、旋转模块、减震模块。

14、进一步的,所述驱动模块与所述驱动轮传动连接,为所述驱动轮提供动力;所述旋转模块通过带动齿轮转动,调整所述驱动轮的方向和角度。

15、进一步的,所述顶升机构包括升降支腿和传动输入轴。

16、进一步的,所述驱动机构包括动力模块和动力分配机构。

17、进一步的,所述动力分配机构包括分动箱ⅰ、分动箱ⅱ、分动箱ⅲ。

18、进一步的,所述顶升机构至少有四个,四个所述顶升机构分别安装于所述壳体凹部下方的四个角落。

19、进一步的,所述活动脚轮至少有四

20、个,位于所述顶升机构的外侧,固定安装于所述壳体的底部。

21、采用了上述技术方案后,本实用新型具有的有益效果为:

22、每次称重时风电叶片不需要移动和吊装,而是将移动称重设备通过驱动轮移动到叶片下方,通过自带的顶升机构将叶片顶起,通过称重支架和称重机构完成风电叶片的称重,极大的降低了员工操作风险,提高了工人安全系数,代替了传统吊秤称重及固定称重形式,提高了叶片的称重精度;同时称重过程中无需叉车或者行车辅助,也避免了风电叶片运转的麻烦。

技术特征:

1.一种风电叶片用移动称重设备,其特征在于,包括:

2.根据权利要求1所述的风电叶片用移动称重设备,其特征在于,所述称重机构(3)至少有四个,设置于所述称重支架(2)的下方。

3.根据权利要求1所述的风电叶片用移动称重设备,其特征在于,所述移动机构(4)至少有两个,分别安装于所述壳体(1)底部两侧居中位置。

4.根据权利要求3所述的风电叶片用移动称重设备,其特征在于,所述移动机构(4)包括驱动轮(41)、驱动模块(42)、旋转模块(43)、减震模块(44)。

5.根据权利要求4所述的风电叶片用移动称重设备,其特征在于,所述驱动模块(42)与所述驱动轮(41)传动连接,为所述驱动轮(41)提供动力;所述旋转模块(43)通过带动齿轮转动,调整所述驱动轮(41)的方向和角度。

6.根据权利要求1所述的风电叶片用移动称重设备,其特征在于,所述顶升机构(5)包括升降支腿(51)和传动输入轴(52)。

7.根据权利要求1所述的风电叶片用移动称重设备,其特征在于,所述驱动机构包括动力模块(7)和动力分配机构。

8.根据权利要求7所述的风电叶片用移动称重设备,其特征在于,所述动力分配机构包括分动箱ⅰ(8)、分动箱ⅱ(9)、分动箱ⅲ(10)。

9.根据权利要求1所述的风电叶片用移动称重设备,其特征在于,所述顶升机构(5)至少有四个,四个所述顶升机构(5)分别安装于所述壳体(1)凹部下方的四个角落。

10.根据权利要求1所述的风电叶片用移动称重设备,其特征在于,所述活动脚轮(6)至少有四个,位于所述顶升机构(5)的外侧,固定安装于所述壳体(1)的底部。

技术总结

本技术公开了一种风电叶片用移动称重设备,包括壳体、称重支架、称重机构、移动机构、顶升机构、驱动机构和活动脚轮。壳体上方设有凹部,称重支架放置于壳体的凹部,且称重支架高出壳体;称重机构位于称重支架的下方;移动机构安装于移动称重设备底部;顶升机构安装于壳体凹部下方;驱动机构整体安装于壳体的底部,用于驱动顶升机构的升降;活动脚轮用于辅助移动机构对移动称重设备进行原地旋转和平移。每次称重时风电叶片不需要移动和吊装,而是将移动称重设备通过驱动轮移动到叶片下方,通过自带的顶升机构将叶片顶起,完成风电叶片的称重。

技术研发人员:马良,黄满堂,吕庆发,刘帆,陶红星,沈志荣

受保护的技术使用者:常州佰承复合材料有限公司

技术研发日:20231228

技术公布日:2024/9/17

- 还没有人留言评论。精彩留言会获得点赞!