一种表征高温钛基合金铸造工艺性能的高通量试验系统及其制备方法

本发明属于高温钛基合金精密铸造,具体涉及一种表征高温钛基合金铸造工艺性能的高通量试验系统及其制备方法。

背景技术:

1、钛及钛合金因密度低、比强度高、耐高温、耐腐蚀等优点在航空航天、海洋工程、石油化工等领域得到了广泛应用。以近a型钛合金、钛铝基金属间化合物为主的高温钛基合金服役温度在550℃以上,是航空发动机等飞行器热端部件的重要候选材料,受到世界各国高度重视。铸造作为成形复杂内腔结构最经济有效的工艺方法,在大型复杂薄壁高性能构件的制造中占有重要的地位。但高温钛基合金铸造工艺性能较差,主要表现在充型流动性较差,缩孔、缩松以及疏松缺陷多,开裂倾向大,严重影响了该类合金铸件的工艺设计与制造。传统上在评价铸造工艺性能方面,通常独立研究合金在铸件生产过程中表现出的流动性、充型能力、收缩特性等,工艺试验次数多,误差大,成本高,迫切需要发展一种高效、可靠的表征方法。

2、现有的《铸造》中公开了“高温铸造钛合金zta29工艺性能研究”该文中通过同心三螺旋模样对比分析了zta29与ztc4的流动性,得出了zta29合金的流动性是ztc4合金的64.23%。其不足在于该方法仅能对铸件流动性进行评估,没有涉及到合金开裂倾向的评价。

3、专利201210141407.7中公开了一种铸造充型可视化的方法,该专利技术方案是使用计算机对铸件的充型过程进行数值模拟,然后使用高温摄像头对铸件充型过程进行拍摄,利用拍摄结果对模拟结果进行校正,然后基于校正后的模拟结果,分析铸造浇不足和冷隔等缺陷,从而改进铸造工艺,提高铸件质量。但该专利未给出具体的实施例,且仅能对钢合金局部位置的充型能力进行评价,不适用于充型温度在1700℃以上的钛合金。

4、在《铸造》的“铝合金薄壁件真空吸铸充型能力的研究”中提出采用不同厚度的薄壁铸件研究铝合金的充型能力,具体方法为:设计厚度为1mm、2mm、3mm和4mm,宽度为30mm,长度为200mm的一系列薄壁铸件,并通过内浇道连接到同一浇口上,研究低压铸造和真空吸铸两种铸造条件下铝合金薄壁铸件的充型能力。其不足在于该方法也仅能评价合金的充型能力,无法评价变截面铸件结构的热裂倾向等。

5、《大连理工大学学报》上公开了“热裂预测的等效应变判据”中提到根据凝固过程中温度场和应力场、应变场的数值模拟结果,提出了热裂形成的等效应变判据;具体方法为:通过分析铸件的热应力与热应变,得到铸件的等效应变场分布,等效应变最大值处即为热裂处。其不足在于该方法仅能对铸件热裂倾向进行预测,没有涉及到合金充型能力的评价。

6、基于此,本发明提出了一种针对高温钛基合金铸造工艺性能表征的高通量试验系统,通过该系统不仅能够同时实现高温钛基合金的充型能力、流动性、开裂倾向、铸造缩孔、缩松缺陷等铸造工艺性能的表征,而且可提供同炉次的力学试棒,能够系统评价高温钛基合金的铸造工艺性能,为铸造高温钛基合金的成分和工艺优化提供一定的指导。

技术实现思路

1、本发明针对上述现有技术的不足,提供一种表征高温钛基合金铸造工艺性能的高通量试验系统,针对高温钛基合金铸造工艺性能难以准确评估的问题,通过集成高温钛基合金铸造工艺性能表征与力学性能试样高通量制备的方法,优化设计阶梯式浇铸系统,自下而上平稳充型,有利于排除气体并避免冲砂、夹杂等铸造缩孔、缩松缺陷,实现铸造工艺性能表征系统和力学性能试样高通量制备阵列的灵活组合,提高研发效率和产品质量,降低制造成本和研发时间,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明采用的技术方案是:

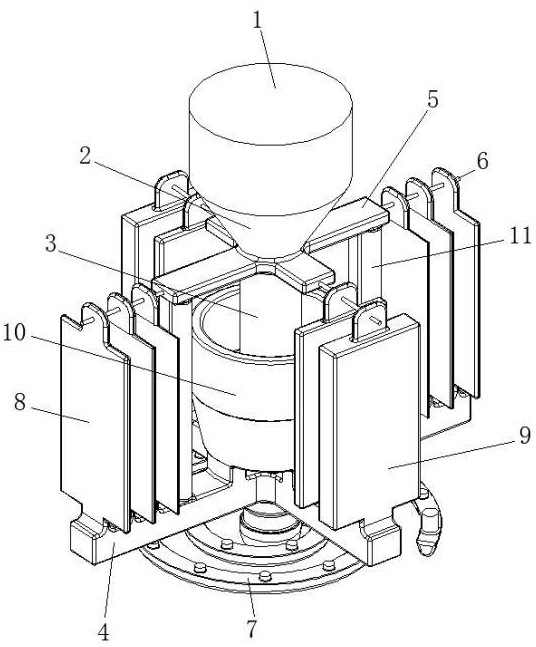

3、本发明第一方面提供一种表征高温钛基合金铸造工艺性能的高通量试验系统,包括浇口杯、梯形补缩口和直浇道,所述浇口杯、梯形补缩口和直浇道依次固定连接;

4、所述直浇道的底端还设置有直浇道窝,所述直浇道窝外设置有单螺旋线合金流动性试样;

5、所述直浇道靠近底端处固定连接有十字型的底部横浇道,所述直浇道靠近顶端处固定连接有十字型的顶部横浇道,所述底部横浇道和顶部横浇道之间设置有合金充型能力试样、合金铸造缩孔/缩松缺陷测试试样和力学性能测试试样;

6、所述直浇道的中段处固定连接有合金开裂倾向测试试样。

7、作为本发明的进一步说明,所述单螺旋线合金流动性试样为单螺旋结构,且在所述单螺旋线合金流动性试样上设置有标距位置点。

8、作为本发明的进一步说明,所述直浇道窝为半球形结构。

9、作为本发明的进一步说明,所述合金充型能力试样和合金铸造缩孔/缩松缺陷测试试样的顶端分别通过钛丝与顶部横浇道连接,所述合金充型能力试样、合金铸造缩孔/缩松缺陷测试试样的底端分别与底部横浇道连接,所述力学性能测试试样的顶端和底端分别与顶部横浇道和底部横浇道连接。

10、作为本发明的进一步说明,所述合金充型能力试样对称分布在所述直浇道两侧,每侧的所述合金充型能力试样均由若干1~6mm内不同厚度的薄板状试样组成。

11、作为本发明的进一步说明,所述合金铸造缩孔/缩松缺陷测试试样对称分布在所述直浇道两侧,每侧的所述合金铸造缩孔/缩松缺陷测试试样均由若干10~25mm内不同厚度的薄板状试样组成。

12、作为本发明的进一步说明,所述合金开裂倾向测试试样为开裂杯试样,其最大直径为120mm,最小直径为70mm,最大壁厚为15mm,最小壁厚为10mm。

13、作为本发明的进一步说明,所述力学性能测试试样为直径大于或等于15mm圆柱试样,所述圆柱试样设置有夹持端和标距端。

14、本发明第二方面提供一种上述的表征高温钛基合金铸造工艺性能的高通量试验系统的制备方法,包括:

15、通过3d打印技术制备所述高通量试验系统的蜡模,用于熔模精密铸造原型的制造;

16、用氧化铝粉硅溶胶制备的浆液以及氧化铝砂包裹所述蜡模,待浆液固化后进行焙烧,直至所述蜡模完全熔化,得到熔模铸造型壳;

17、将待表征的高温钛基合金液体浇入所述熔模铸造型壳,冷却凝固后将所述熔模铸造型壳破除,得到所述高通量试验系统。

18、作为本发明的进一步说明,基于底注法在每条浇道上设置不同厚度的板状试样,实现试样高通量制备阵列的灵活组合。

19、本发明与现有技术相比具有以下优点:

20、本发明通过通过集成3d打印技术,高温钛基合金铸造工艺性能表征的高通量试验系统的蜡模制作精度高,功能模块单元组合灵活且方便,可节省传统压模工具和相应成本,工艺流程操作简单,成本低,可极大缩短样品制备和研发时间;而且通过该高通量试验系统能够对高温钛基合金的流动性、充型能力、开裂倾向、铸造缩孔、缩松缺陷以及力学性能同时进行表征,能够对高温钛基合金的铸造工艺特性进行综合性分析,对铸造高温钛基合金的研制具有指导意义。

技术特征:

1.一种表征高温钛基合金铸造工艺性能的高通量试验系统,其特征在于:包括浇口杯(1)、梯形补缩口(2)和直浇道(3),所述浇口杯(1)、梯形补缩口(2)和直浇道(3)依次固定连接;

2.根据权利要求1所述的一种表征高温钛基合金铸造工艺性能的高通量试验系统,其特征在于,所述单螺旋线合金流动性试样(7)为单螺旋结构,且在所述单螺旋线合金流动性试样(7)上设置有标距位置点。

3.根据权利要求2所述的一种表征高温钛基合金铸造工艺性能的高通量试验系统,其特征在于,所述直浇道窝为半球形结构。

4.根据权利要求1所述的一种表征高温钛基合金铸造工艺性能的高通量试验系统,其特征在于,所述合金充型能力试样(8)和合金铸造缩孔/缩松缺陷测试试样(9)的顶端分别通过钛丝(6)与顶部横浇道(5)连接,所述合金充型能力试样(8)、合金铸造缩孔/缩松缺陷测试试样(9)的底端分别与底部横浇道(4)连接,所述力学性能测试试样(11)的顶端和底端分别与顶部横浇道(5)和底部横浇道(4)连接。

5.根据权利要求1所述的一种表征高温钛基合金铸造工艺性能的高通量试验系统,其特征在于,所述合金充型能力试样(8)对称分布在所述直浇道(3)两侧,每侧的所述合金充型能力试样(8)均由若干1~6mm内不同厚度的薄板状试样组成。

6.根据权利要求1所述的一种表征高温钛基合金铸造工艺性能的高通量试验系统,其特征在于,所述合金铸造缩孔/缩松缺陷测试试样(9)对称分布在所述直浇道(3)两侧,每侧的所述合金铸造缩孔/缩松缺陷测试试样(9)均由若干10~25mm内不同厚度的薄板状试样组成。

7.根据权利要求1所述的一种表征高温钛基合金铸造工艺性能的高通量试验系统,其特征在于,所述合金开裂倾向测试试样(10)为开裂杯试样,其最大直径为120mm,最小直径为70mm,最大壁厚为15mm,最小壁厚为10mm。

8.根据权利要求1所述的一种表征高温钛基合金铸造工艺性能的高通量试验系统,其特征在于,所述力学性能测试试样(11)为直径大于或等于15mm圆柱试样,所述圆柱试样设置有夹持端和标距端。

9.一种权利要求1-8中任一项所述的表征高温钛基合金铸造工艺性能的高通量试验系统的制备方法,其特征在于,包括:

10.根据权利要求9所述的一种表征高温钛基合金铸造工艺性能的高通量试验系统的制备方法,其特征在于,

技术总结

本发明提供了一种表征高温钛基合金铸造工艺性能的高通量试验系统及其制备方法,该系统包括浇口杯、梯形补缩口和直浇道,浇口杯、梯形补缩口和直浇道依次固定连接;直浇道的底端还设置有直浇道窝,直浇道窝外设置有单螺旋线合金流动性试样;底部横浇道和顶部横浇道之间设置有合金充型能力试样、合金铸造缩孔/缩松缺陷测试试样和力学性能测试试样;直浇道的中段处固定连接有合金开裂倾向测试试样。本发明高温钛基合金铸造工艺性能表征的高通量试验系统的蜡模制作精度高,功能模块单元组合灵活且方便,可节省传统压模工具和相应成本,工艺流程操作简单,成本低,可极大缩短样品制备和研发时间。

技术研发人员:寇宏超,焦海峰,武朋辉,汪国栋

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!