一种保护膜生产拉伸测试设备的制作方法

本发明涉及保护膜生产,尤其涉及一种保护膜生产拉伸测试设备。

背景技术:

1、保护膜在生产过程中,需要经过多道测试工序,其中则需要对保护膜进行拉伸测试,以保证保护膜的使用质量。

2、公开号为cn211856134u的中国专利公开了一种保护膜生产用测试设备,包括:工作平台、驱动组件、两组夹持组件以及拉力传感器,所述工作平台底端四角处均安装有支撑腿,所述驱动组件安装在工作平台上表面,两组所述夹持组件匹配安装在驱动组件上两侧,两组所述夹持组件其中一组滑动安装在驱动组件上,所述拉力传感器安装在两组夹持组件之间,上述专利虽然能够对保护膜进行拉伸测试,但保护膜未被抚平后进行拉伸,褶皱部分导致拉伸测试的距离出现偏差,导致拉伸测试出现偏差,影响拉伸测试的精准性。

3、本发明旨在解决上述专利中存在的问题,为此,提出一种能够将保护膜抚平后进行拉伸测试,提高拉伸测试精准性的保护膜生产拉伸测试设备。

技术实现思路

1、为了克服上述专利虽然能够对保护膜进行拉伸测试,但保护膜未被抚平后进行拉伸,褶皱部分导致拉伸测试的距离出现偏差,导致拉伸测试出现偏差,影响拉伸测试的精准性的缺点,本发明提供一种能够将保护膜抚平后进行拉伸测试,提高拉伸测试精准性的保护膜生产拉伸测试设备。

2、本发明通过以下技术途径实现:

3、一种保护膜生产拉伸测试设备,包括有框体和安装于框体上的电动丝杆,框体顶部滑动连接有活动板,活动板与电动丝杆螺纹连接,框体顶部后侧固接有用于对保护膜进行放置的放置板,活动板与放置板上均对称转动连接有旋转螺杆,同侧旋转螺杆之间通过同步带组件传动,同侧旋转螺杆之间螺纹连接有压板,以将保护膜压紧固定,还包括有活动架、导杆、抚平板、压缩弹簧、连接弹簧、触发板和显示组件,所述凹槽对称开于放置板顶部,所述活动架对称滑动连接于后侧压板上,活动架与后侧压板之间连接有连接弹簧,活动架上对称滑动式穿接有导杆,同侧导杆端部之间固接有抚平板,抚平板与活动架之间对称连接有套在导杆上的压缩弹簧,后侧压板上固接有与抚平板接触的触发板,所述抚平板与保护膜接触时,触发板可实现带动抚平板向外移动,抚平板向外移动在保护膜上滑动,以使得保护膜被抚平板抚平,抚平板卡入凹槽内,随后压板将抚平后的保护膜进行压紧固定,所述显示组件安装于活动板与框体之间,以对拉伸测试的距离进行提示。

4、进一步的说明,触发板左右两侧为斜面,触发板的两侧斜面为朝向放置板方向倾斜。

5、进一步的说明,显示组件包括有转动连接于框体外两侧的转轴,转轴端部固定套装有收卷轮,收卷轮上绕有用于对拉伸距离进行显示的皮尺,活动板靠近收卷轮的两侧均固接有固定块,固定块与皮尺头端固定连接,以带动皮尺移动,框体靠近转轴的位置固接有壳体,壳体与转轴之间连接有卷簧。

6、进一步的说明,还包括有推料组件,推料组件包括有对称滑动连接于前侧压板上的螺纹块,螺纹块上对称滑动式穿接有l型杆,同侧l型杆端部之间固接有推料块,以推动保护膜左右两侧向外移动进行拉伸测试,l型杆与螺纹块之间连接有复位弹簧,前侧压板内侧对称转动连接有驱动螺杆,驱动螺杆与螺纹块螺纹连接,以带动螺纹块水平移动,驱动螺杆上固定套装有齿轮,前侧压板内前后两侧面均对称开有导向槽,导向槽靠近螺纹块的位置为斜面,l型杆远离推料块的端部位于导向槽内,框体与驱动螺杆之间安装有触发组件,用于带动驱动螺杆转动。

7、进一步的说明,触发组件包括有对称固接于框体顶部的l型齿条,l型齿条与齿轮正对应,以带动齿轮转动。

8、进一步的说明,还包括有嵌入固接于放置板顶部的加热板,以对保护膜进行加热。

9、进一步的说明,还包括有对称固接于活动板上的挡板,挡板位于活动板与框体滑动处上方,以将活动板与框体滑动处挡住。

10、进一步的说明,还包括有固接于活动板上的挡料板,挡料板滑动嵌入放置板内,以对断裂的保护膜进行阻挡。

11、本发明其显著进步在于:

12、1、将保护膜放在放置板与活动板之间,再扭动旋转螺杆带动压板向下移动,也就使得抚平板向下移动与保护膜接触,抚平板向外移动将保护膜抚平,随后压板将抚平后的保护膜压紧,再启动电动丝杆,使得活动板通过前侧压板带动保护膜向前移动进行拉伸测试,如此反复,可不断的将保护膜抚平后进行拉伸测试,以防止保护膜有褶皱现象影响拉伸测试,从而提高拉伸测试的精准性。

13、2、在推料块的作用下,每当保护膜被带动向前移动进行拉伸测试时,推料块能够将保护膜向左右两侧进行推动,也就完成对保护膜左右两侧方向的拉伸测试,从而进一步的提高对保护膜拉伸测试的效果。

14、3、在加热板的作用下,每当保护膜放置好后,启动加热板,加热板对保护膜进行加热,加热后的保护膜进行拉伸测试,可对保护膜在高温环境下的拉伸性能进行测试,从而进一步的提高对保护膜拉伸测试的精准性。

技术特征:

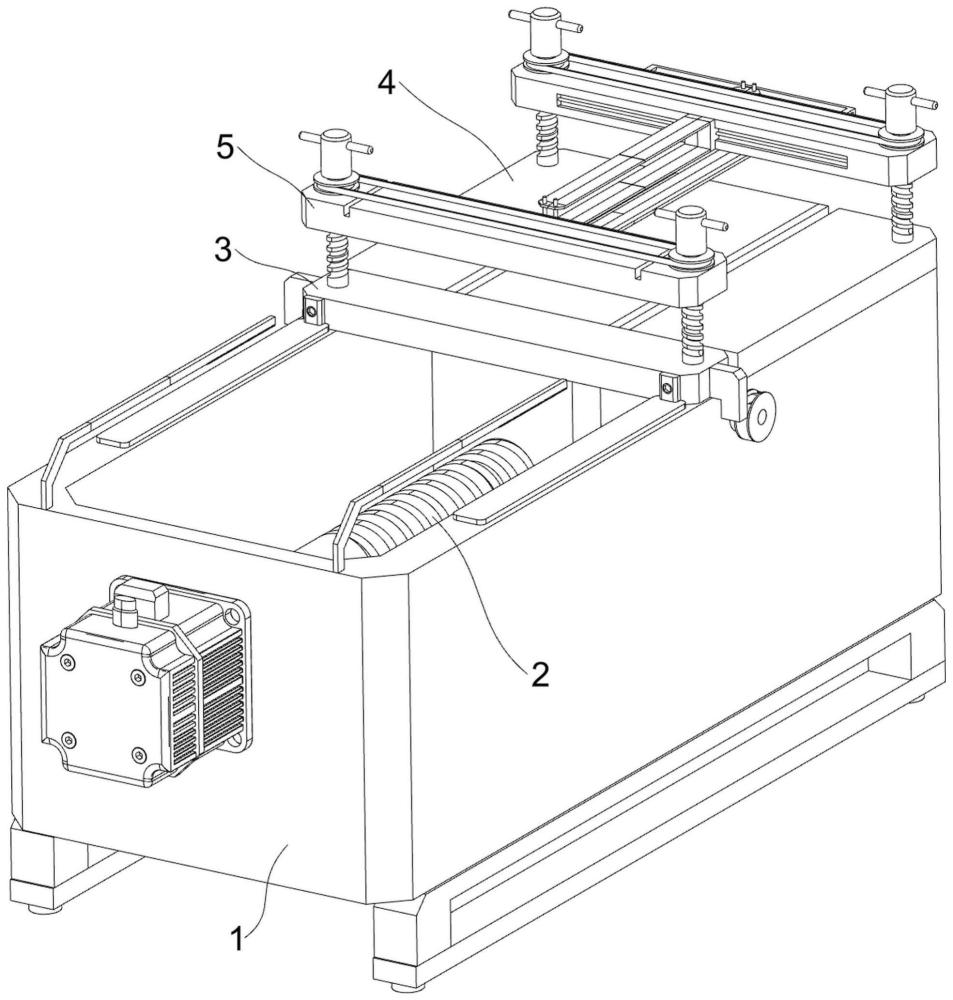

1.一种保护膜生产拉伸测试设备,包括有框体(1)和安装于框体(1)上的电动丝杆(2),框体(1)顶部滑动连接有活动板(3),活动板(3)与电动丝杆(2)螺纹连接,框体(1)顶部后侧固接有用于对保护膜进行放置的放置板(4),活动板(3)与放置板(4)上均对称转动连接有旋转螺杆(6),同侧旋转螺杆(6)之间通过同步带组件传动,同侧旋转螺杆(6)之间螺纹连接有压板(5),以将保护膜压紧固定,其特征在于,还包括有活动架(8)、导杆(9)、抚平板(10)、压缩弹簧(11)、连接弹簧(111)、触发板(12)和显示组件,所述凹槽(7)对称开于放置板(4)顶部,所述活动架(8)对称滑动连接于后侧压板(5)上,活动架(8)与后侧压板(5)之间连接有连接弹簧(111),活动架(8)上对称滑动式穿接有导杆(9),同侧导杆(9)端部之间固接有抚平板(10),抚平板(10)与活动架(8)之间对称连接有套在导杆(9)上的压缩弹簧(11),后侧压板(5)上固接有与抚平板(10)接触的触发板(12),所述抚平板(10)与保护膜接触时,触发板(12)可实现带动抚平板(10)向外移动,抚平板(10)向外移动在保护膜上滑动,以使得保护膜被抚平板(10)抚平,抚平板(10)卡入凹槽(7)内,随后压板(5)将抚平后的保护膜进行压紧固定,所述显示组件安装于活动板(3)与框体(1)之间,以对拉伸测试的距离进行提示。

2.如权利要求1所述的一种保护膜生产拉伸测试设备,其特征在于,触发板(12)左右两侧为斜面,触发板(12)的两侧斜面为朝向放置板(4)方向倾斜。

3.如权利要求1所述的一种保护膜生产拉伸测试设备,其特征在于,显示组件包括有转动连接于框体(1)外两侧的转轴(13),转轴(13)端部固定套装有收卷轮(131),收卷轮(131)上绕有用于对拉伸距离进行显示的皮尺(132),活动板(3)靠近收卷轮(131)的两侧均固接有固定块(133),固定块(133)与皮尺(132)头端固定连接,以带动皮尺(132)移动,框体(1)靠近转轴(13)的位置固接有壳体(134),壳体(134)与转轴(13)之间连接有卷簧(135)。

4.如权利要求3所述的一种保护膜生产拉伸测试设备,其特征在于,还包括有推料组件,推料组件包括有对称滑动连接于前侧压板(5)上的螺纹块(143),螺纹块(143)上对称滑动式穿接有l型杆(144),同侧l型杆(144)端部之间固接有推料块(145),以推动保护膜左右两侧向外移动进行拉伸测试,l型杆(144)与螺纹块(143)之间连接有复位弹簧(146),前侧压板(5)内侧对称转动连接有驱动螺杆(142),驱动螺杆(142)与螺纹块(143)螺纹连接,以带动螺纹块(143)水平移动,驱动螺杆(142)上固定套装有齿轮(141),前侧压板(5)内前后两侧面均对称开有导向槽(147),导向槽(147)靠近螺纹块(143)的位置为斜面,l型杆(144)远离推料块(145)的端部位于导向槽(147)内,框体(1)与驱动螺杆(142)之间安装有触发组件,用于带动驱动螺杆(142)转动。

5.如权利要求4所述的一种保护膜生产拉伸测试设备,其特征在于,触发组件包括有对称固接于框体(1)顶部的l型齿条(14),l型齿条(14)与齿轮(141)正对应,以带动齿轮(141)转动。

6.如权利要求5所述的一种保护膜生产拉伸测试设备,其特征在于,还包括有嵌入固接于放置板(4)顶部的加热板(15),以对保护膜进行加热。

7.如权利要求6所述的一种保护膜生产拉伸测试设备,其特征在于,还包括有对称固接于活动板(3)上的挡板(16),挡板(16)位于活动板(3)与框体(1)滑动处上方,以将活动板(3)与框体(1)滑动处挡住。

8.如权利要求7所述的一种保护膜生产拉伸测试设备,其特征在于,还包括有固接于活动板(3)上的挡料板(17),挡料板(17)滑动嵌入放置板(4)内,以对断裂的保护膜进行阻挡。

技术总结

本发明涉及保护膜生产技术领域,尤其涉及一种保护膜生产拉伸测试设备。包括有框体和安装于框体上的电动丝杆,框体顶部滑动连接有活动板,活动板与电动丝杆螺纹连接,框体顶部后侧固接有用于对保护膜进行放置的放置板,活动板与放置板上均对称转动连接有旋转螺杆。本发明将保护膜放在放置板与活动板之间,再扭动旋转螺杆带动压板向下移动,也就使得抚平板向下移动与保护膜接触,抚平板向外移动将保护膜抚平,随后压板将抚平后的保护膜压紧,再启动电动丝杆,使得活动板通过前侧压板带动保护膜向前移动进行拉伸测试,如此反复,可不断的将保护膜抚平后进行拉伸测试,以防止保护膜有褶皱现象影响拉伸测试,从而提高拉伸测试的精准性。

技术研发人员:黄坤,叶剑啸,黄俊

受保护的技术使用者:广州市骏永装饰材料有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!