一种电路板焊盘表面缺陷检测方法、装置及存储介质与流程

本发明涉及计算机视觉,具体涉及一种电路板焊盘表面缺陷检测方法、装置及存储介质。

背景技术:

1、焊盘,是用来焊接元器件或电线等的铜箔,保证电路的导通,一般在表面贴装和装配,并广泛应用在印刷电路板和mini-led产品上。由于产品工艺的影响,经常会出现焊盘缺损的情况,这严重影响了产品的功能和使用。

2、现有技术中,焊盘检测主要依靠人工或者进行电性能检测,这两种方法都缺乏效率,并且会引入主观评判标准不同而带来的错误,且单纯依靠人工检测远不能满足工业化需求。

技术实现思路

1、为了解决现有技术中,焊盘检测主要依靠人工或者进行电性能检测,这两种方法都缺乏效率,并且会引入主观评判标准不同而带来的错误等技术问题,本发明提供一种电路板焊盘表面缺陷检测方法、装置及存储介质。

2、本发明解决上述技术问题的技术方案如下:

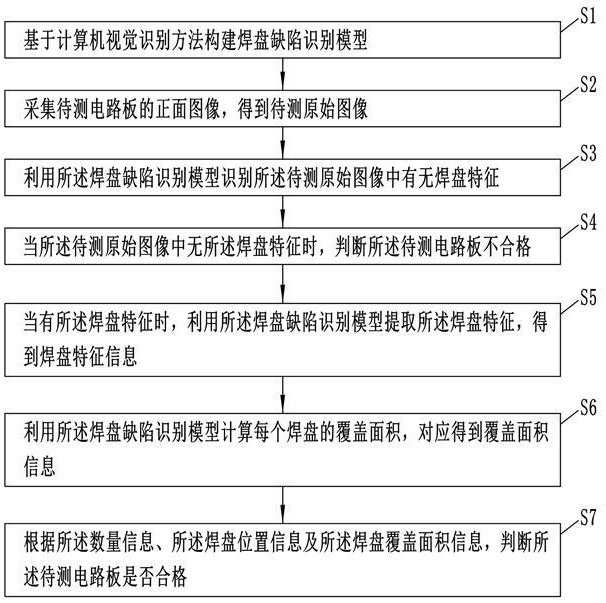

3、一种电路板焊盘表面缺陷检测方法,包括如下步骤:

4、基于计算机视觉识别方法构建焊盘缺陷识别模型;

5、采集待测电路板的正面图像,得到待测原始图像;

6、利用所述焊盘缺陷识别模型识别所述待测原始图像中有无焊盘特征;

7、当所述待测原始图像中无所述焊盘特征时,判断所述待测电路板不合格;

8、当有所述焊盘特征时,利用所述焊盘缺陷识别模型提取所述焊盘特征,得到焊盘特征信息;其中,所述焊盘特征信息包括数量信息及位置信息;

9、利用所述焊盘缺陷识别模型计算每个焊盘的覆盖面积,对应得到覆盖面积信息;

10、根据所述数量信息、所述焊盘位置信息及所述焊盘覆盖面积信息,判断所述待测电路板是否合格。

11、本发明的有益效果是:通过利用计算机视觉识别方法,识别电路板焊盘,并根据焊盘特征判断电路板的焊盘是否存在缺陷,检测速度快,效率高,大大提高生产率;相较于人工检测,计算机视觉识别技术进行检测,准确度高,利于电路板良率的提升。

12、在上述技术方案的基础上,本发明还可以做如下改进。

13、进一步,利用所述焊盘缺陷识别模型识别所述待测原始图像中有无焊盘特征,包括如下步骤:

14、对所述待测原始图像进行灰度处理,得到灰度待测图像;

15、利用所述焊盘缺陷识别模型判断所述灰度待测图像中是否存在焊盘灰度区域,若是,则所述待测原始图像中有所述焊盘特征,若否,则所述待测原始图像中无所述焊盘特征。

16、进一步,利用所述焊盘缺陷识别模型提取所述焊盘特征,得到焊盘特征信息,包括如下步骤:

17、利用所述焊盘缺陷识别模型识别所述焊盘灰度区域的数量,得到所述数量信息;

18、计算各个所述焊盘灰度区域的相对距离及绝对距离,得到所述位置信息。

19、进一步,根据所述数量信息、所述焊盘位置信息及所述焊盘覆盖面积信息,判断所述待测电路板是否合格,包括如下步骤:

20、当所述数量信息中所述焊盘的数量值与预设数量值不相等时,则判断所述待测电路板不合格;

21、当所述焊盘位置信息中,所述焊盘的相对距离值和/或绝对距离值超出预设距离范围值内时,则判断所述待测电路板不合格;

22、当所述焊盘覆盖面积信息中,所述焊盘的覆盖面积值超出预设面积范围值时,则判断所述待测电路板不合格;

23、当所述焊盘的所述数量值与所述预设数量值相等、所述相对距离值和/或所述绝对距离值在所述预设距离范围值内、所述覆盖面积值在预设面积范围值内时,则判断所述待测电路板合格。

24、为了解决上述技术问题,本发明还提供一种电路板焊盘表面缺陷检测装置,其具体技术内容如下:

25、一种电路板焊盘表面缺陷检测装置,包括模型构建模块、数据采集模块以及缺陷判断模块;

26、所述模型构建模块用于,基于计算机视觉识别方法构建焊盘缺陷识别模型;

27、所述数据采集模块用于,采集待测电路板的正面图像,得到待测原始图像;

28、所述缺陷判断模块用于,

29、利用所述焊盘缺陷识别模型识别所述待测原始图像中有无焊盘特征;

30、当所述待测原始图像中无所述焊盘特征时,判断所述待测电路板不合格;

31、当有所述焊盘特征时,利用所述焊盘缺陷识别模型提取所述焊盘特征,得到焊盘特征信息;其中,所述焊盘特征信息包括数量信息及位置信息;

32、利用所述焊盘缺陷识别模型计算每个焊盘的覆盖面积,对应得到覆盖面积信息;

33、根据所述数量信息、所述焊盘位置信息及所述焊盘覆盖面积信息,判断所述待测电路板是否合格。

34、进一步,所述缺陷判断模块具体用于,对所述待测原始图像进行灰度处理,得到灰度待测图像;利用所述焊盘缺陷识别模型判断所述灰度待测图像中是否存在焊盘灰度区域,若是,则所述待测原始图像中有所述焊盘特征,若否,则所述待测原始图像中无所述焊盘特征。

35、进一步,所述缺陷判断模块还具体用于,利用所述焊盘缺陷识别模型识别所述焊盘灰度区域的数量,得到所述数量信息;计算各个所述焊盘灰度区域的相对距离及绝对距离,得到所述位置信息。

36、进一步,所述缺陷判断模块还具体用于,当所述数量信息中所述焊盘的数量值与预设数量值不相等时,则判断所述待测电路板不合格;

37、当所述焊盘位置信息中,所述焊盘的相对距离值和/或绝对距离值超出预设距离范围值内时,则判断所述待测电路板不合格;

38、当所述焊盘覆盖面积信息中,所述焊盘的覆盖面积值超出预设面积范围值时,则判断所述待测电路板不合格;

39、当所述焊盘的所述数量值与所述预设数量值相等、所述相对距离值和/或所述绝对距离值在所述预设距离范围值内、所述覆盖面积值在预设面积范围值内时,则判断所述待测电路板合格。

40、为了解决上述技术问题,本发明还提供一种存储介质,其具体技术内容如下:

41、一种存储介质,所述存储介质存储有计算机程序或计算机指令,所述计算机程序或所述计算机指令被计算机的处理器执行时,实现如上述电路板焊盘表面缺陷检测方法的步骤。

42、为了解决上述技术问题,本发明还提供一种计算机,其具体技术内容如下:

43、一种计算机,包括存储器以及一个或多个处理器,所述存储器中存储有可执行代码,一个或多个所述处理器执行所述可执行代码时,实现上述电路板焊盘表面缺陷检测方法的步骤。

技术特征:

1.一种电路板焊盘表面缺陷检测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的电路板焊盘表面缺陷检测方法,其特征在于,利用所述焊盘缺陷识别模型识别所述待测原始图像中有无焊盘特征,包括如下步骤:

3.根据权利要求2所述的电路板焊盘表面缺陷检测方法,其特征在于,利用所述焊盘缺陷识别模型提取所述焊盘特征,得到焊盘特征信息,包括如下步骤:

4.根据权利要求3所述的电路板焊盘表面缺陷检测方法,其特征在于,根据所述数量信息、所述焊盘位置信息及所述焊盘覆盖面积信息,判断所述待测电路板是否合格,包括如下步骤:

5.一种电路板焊盘表面缺陷检测装置,其特征在于,包括模型构建模块、数据采集模块以及缺陷判断模块;

6.根据权利要求5所述的电路板焊盘表面缺陷检测装置,其特征在于,所述缺陷判断模块具体用于,对所述待测原始图像进行灰度处理,得到灰度待测图像;利用所述焊盘缺陷识别模型判断所述灰度待测图像中是否存在焊盘灰度区域,若是,则所述待测原始图像中有所述焊盘特征,若否,则所述待测原始图像中无所述焊盘特征。

7.根据权利要求6所述的电路板焊盘表面缺陷检测装置,其特征在于,所述缺陷判断模块还具体用于,利用所述焊盘缺陷识别模型识别所述焊盘灰度区域的数量,得到所述数量信息;计算各个所述焊盘灰度区域的相对距离及绝对距离,得到所述位置信息。

8.根据权利要求7所述的电路板焊盘表面缺陷检测装置,其特征在于,所述缺陷判断模块还具体用于,当所述数量信息中所述焊盘的数量值与预设数量值不相等时,则判断所述待测电路板不合格;

9.一种存储介质,其特征在于,所述存储介质存储有计算机程序或计算机指令,所述计算机程序或所述计算机指令被计算机的处理器执行时,实现如权利要求1至4任一项所述的电路板焊盘表面缺陷检测方法的步骤。

10.一种计算机,其特征在于,包括存储器以及一个或多个处理器,所述存储器中存储有可执行代码,一个或多个所述处理器执行所述可执行代码时,实现如权利要求1至4任一项所述的电路板焊盘表面缺陷检测方法的步骤。

技术总结

本发明涉及一种电路板焊盘表面缺陷检测方法、装置及存储介质,其方法包括基于计算机视觉识别方法构建焊盘缺陷识别模型;采集待测电路板的正面图像,得到待测原始图像;利用所述焊盘缺陷识别模型识别所述待测原始图像中有无焊盘特征;当所述待测原始图像中无所述焊盘特征时,判断所述待测电路板不合格;当有所述焊盘特征时,利用所述焊盘缺陷识别模型提取所述焊盘特征,得到焊盘特征信息;利用所述焊盘缺陷识别模型计算每个焊盘的覆盖面积,对应得到覆盖面积信息;根据所述数量信息、所述焊盘位置信息及所述焊盘覆盖面积信息,判断所述待测电路板是否合格。本发明检测速度快,效率高,大大提高生产率。

技术研发人员:李金龙,任璐,徐智忠

受保护的技术使用者:北京兆维智能装备有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!