冷凝性能测试装置及方法

本申请涉及冷凝性能测试,特别涉及一种冷凝性能测试装置及方法。

背景技术:

1、蒸汽冷凝传热强化在众多工业过程中有广泛的应用,如电力能源、石油化工、电子工业、建筑节能、食品加工、海水淡化等领域。热管及均热板等相变传热器件,利用热传导和相变传热等来传递热量。对均热板和热管而言其冷凝端的气液相变过程的速度、液体层的状态和脱离速度均会对传热性能照成影响,若冷凝端冷凝性能不佳,会致使均热板内部的热质循环过程受阻,因此采用合适的方法来强化冷凝性能并开发合适的测试方法极为总要。在性能强化的研究上已存在大量研究,但针对于冷凝表面的性能测试还存在较大的研究空间。

2、相关的测试技术中,常常通过垂直或水平放置平板壁面来静态测试平板的冷凝传热性能,并以此来对比、评估不同表面的冷凝传热性能。但在实际工况中,不同的壁面倾角对冷凝壁面液滴的动态特性有着很大的影响,进而影响到冷凝传热性能,且在实际应用中冷凝壁面会随相变传热器件布置在运动的载体之上(如飞机、装甲车常具有较大的加速度),其运动带来的加速度等也会对液滴的脱离直径和刷新速度造成影响,进行影响传热性能。这种情况下,相关技术中的静态测试方法就不再适用。

技术实现思路

1、本申请旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本申请第一方面实施例提出一种冷凝性能测试装置,能够在动态场景下进行冷凝性能测试。

2、本申请第二方面实施例提出一种冷凝性能测试方法。

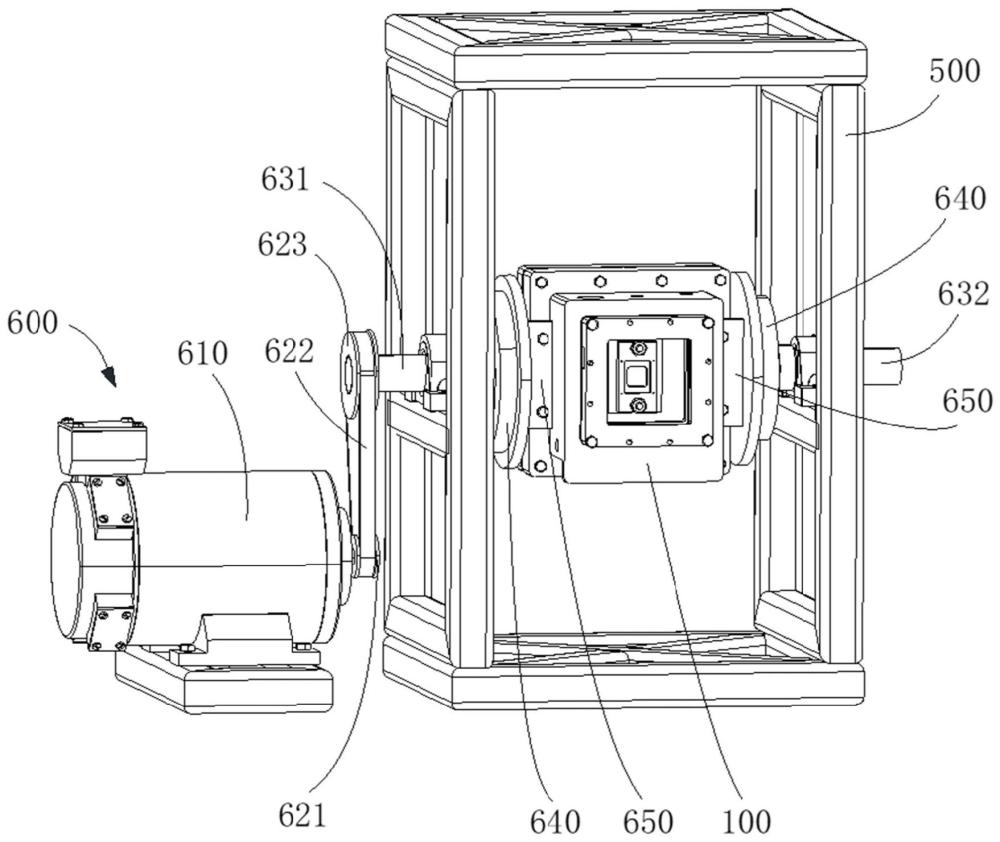

3、根据本申请第一方面实施例的冷凝性能测试装置,包括:壳体组件,所述壳体组件内限定出冷却腔体和蒸汽腔体,所述冷却腔体用于通入冷却介质,所述蒸汽腔体用于通入蒸汽;导热件,与所述壳体组件连接,所述导热件具有第一端面和第二端面,所述第一端面伸入所述冷却腔体内,使得至少所述第一端面能够与所述冷却腔体内的冷却介质进行对流换热,所述第二端面暴露于所述蒸汽腔体内,所述第二端面用于装配样品,所述样品具有相对的第一表面和第二表面,所述第一表面与所述第二端面连接,使得所述样品的所述第一表面能够通过所述导热件与所述冷却腔体内的冷却介质进行热传导,所述第二表面能够与所述蒸汽腔体内的蒸汽进行对流换热;动力机构,与所述壳体组件连接,以驱动所述壳体组件运动,从而带动所述样品运动;测试组件,包括压力表、第一温度传感器和第二温度传感器,所述压力表用于监测所述蒸汽腔体内的压力,所述第一温度传感器用于采集所述蒸汽腔体内的蒸汽温度,所述第二温度传感器沿所述导热件的热传导方向间隔布置有多个,多个所述第二温度传感器均与导热件连接,以测量所述导热件内的温度梯度。

4、基于上述技术方案,本申请实施例至少具有以下有益效果:通过第一温度传感器采集蒸汽腔体内的蒸汽温度,通过多个第二温度传感器测量导热件内的温度梯度,从而能够计算出样品的冷凝性能参数;通过动力机构驱动壳体组件运动,从而使得样品获得预设的速度或加速度,进而能够进行动态场景下样品的冷凝性能测试;通过动力机构驱动壳体组件翻转,并在任一角度保持静止,从而使得样品获得不同的倾角,进而使得样品能够在不同倾角状态下进行冷凝性能测试。

5、根据本申请第一方面实施例的冷凝性能测试装置,还包括压紧件,所述压紧件用于向所述样品的第二表面施加压力,以将所述样品压紧在所述导热件的第二端面上。

6、根据本申请第一方面实施例的冷凝性能测试装置,所述压紧件采用电木板制成,所述压紧件包括底框,所述底框上间隔设置有多个凸部,每个所述凸部的内侧设置有限位槽,以供所述样品嵌入。

7、根据本申请第一方面实施例的冷凝性能测试装置,所述导热件的外周套设有保温套,所述导热件通过所述保温套与所述壳体组件连接,所述保温套具有与所述第二端面同侧的第三端面,所述保温套的第三端面与所述导热件的第二端面相平。

8、根据本申请第一方面实施例的冷凝性能测试装置,所述动力机构包括驱动部件和调速器,所述驱动部件与所述壳体组件连接,以驱动所述壳体组件转动,所述调速器与所述驱动部件连接,以控制所述驱动部件的驱动速度。

9、根据本申请第一方面实施例的冷凝性能测试装置,还包括蒸汽机和冷却循环箱,所述蒸汽机与所述蒸汽腔体连通,以向所述蒸汽腔体中通入蒸汽,所述冷却循环箱与所述冷却腔体连通,并形成有冷却循环回路,以向所述冷却腔体通入冷却介质。

10、根据本申请第一方面实施例的冷凝性能测试装置,所述壳体组件包括第一壳体和第二壳体,所述第一壳体限定出所述冷却腔体,所述第二壳体限定出所述蒸汽腔体,所述第一壳体与所述第二壳体连接,所述第二壳体在所述导热件的第二端面的正前方设置有开口,所述开口处设置有封口件,所述封口件与所述第二壳体连接。

11、根据本申请第二方面实施例的冷凝性能测试方法,包括以下步骤:

12、样品的预处理及装配:对样品进行预处理,并将所述样品装配在导热件的第二端面;

13、设备预操作:开启冷却循环箱的制冷功能,并将所述冷却循环箱的温度设定值初始设定为t1;开启蒸汽机,对冷凝性能测试装置的蒸汽腔体进行抽真空和气体置换,以将蒸汽通入所述蒸汽腔体中,并确保所述蒸汽腔体内部达到稳定的温度;

14、测试:打开冷却循环回路,以向冷凝性能测试装置的冷却腔体通入冷却介质,通过所述蒸汽机继续向所述蒸汽腔体内通入蒸汽,通过第一温度传感器间隔采集所述蒸汽腔体内的蒸汽温度,通过多个第二温度传感器测得导热件沿其热传导方向的温度梯度;

15、将所述冷却循环箱的温度设定值调整为t2,重复上述测试步骤,以测试所述样品的第二表面在不同过冷度下的冷凝性能;

16、数据处理:利用多个所述第二温度传感器测得的温度梯度计算蒸汽冷凝热流密度,并推导出所述样品的第二表面的温度,利用所述第一温度传感器测得的蒸汽温度和得到的所述样品的第二表面的温度计算出所述样品的第二表面的过冷度,利用得到的所述蒸汽冷凝热流密度和所述样品的第二表面的过冷度计算所述样品的第二表面的冷凝传热系数。

17、根据本申请第二方面实施例的冷凝性能测试方法,当需要进行动态场景下样品的冷凝性能测试时,通过动力机构驱动壳体组件翻转,从而使得样品获得预设的速度或加速度,然后进行动态场景下样品的冷凝性能测试。

18、根据本申请第二方面实施例的冷凝性能测试方法,当需要研究样品的不同倾角对样品的冷凝性能的影响时,通过动力机构驱动壳体组件翻转,从而使得样品获得不同的倾角,从而使得样品能够在不同倾角时进行冷凝性能测试。

技术特征:

1.冷凝性能测试装置,其特征在于,包括:

2.根据权利要求1所述的冷凝性能测试装置,其特征在于:还包括压紧件,所述压紧件用于向所述样品的第二表面施加压力,以将所述样品压紧在所述导热件的第二端面上。

3.根据权利要求2所述的冷凝性能测试装置,其特征在于:所述压紧件采用电木板制成,所述压紧件包括底框,所述底框上间隔设置有多个凸部,每个所述凸部的内侧设置有限位槽,以供所述样品嵌入。

4.根据权利要求1所述的冷凝性能测试装置,其特征在于:所述导热件的外周套设有保温套,所述导热件通过所述保温套与所述壳体组件连接,所述保温套具有与所述第二端面同侧的第三端面,所述保温套的第三端面与所述导热件的第二端面相平。

5.根据权利要求1所述的冷凝性能测试装置,其特征在于:所述动力机构包括驱动部件和调速器,所述驱动部件与所述壳体组件连接,以驱动所述壳体组件转动,所述调速器与所述驱动部件连接,以控制所述驱动部件的驱动速度。

6.根据权利要求1所述的冷凝性能测试装置,其特征在于:还包括蒸汽机和冷却循环箱,所述蒸汽机与所述蒸汽腔体连通,以向所述蒸汽腔体中通入蒸汽,所述冷却循环箱与所述冷却腔体连通,并形成有冷却循环回路,以向所述冷却腔体通入冷却介质。

7.根据权利要求1所述的冷凝性能测试装置,其特征在于:所述壳体组件包括第一壳体和第二壳体,所述第一壳体限定出所述冷却腔体,所述第二壳体限定出所述蒸汽腔体,所述第一壳体与所述第二壳体连接,所述第二壳体在所述导热件的第二端面的正前方设置有开口,所述开口处设置有封口件,所述封口件与所述第二壳体连接。

8.冷凝性能测试方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的冷凝性能测试方法,其特征在于:当需要进行动态场景下样品的冷凝性能测试时,通过动力机构驱动壳体组件翻转,从而使得样品获得预设的速度或加速度,然后进行动态场景下样品的冷凝性能测试。

10.根据权利要求8所述的冷凝性能测试方法,其特征在于:当需要研究样品的不同倾角对样品的冷凝性能的影响时,通过动力机构驱动壳体组件翻转,从而使得样品获得不同的倾角,从而使得样品能够在不同倾角时进行冷凝性能测试。

技术总结

本申请公开了一种冷凝性能测试装置及方法,冷凝性能测试装置包括壳体组件、导热件、动力机构和测试组件。壳体组件内限定出冷却腔体和蒸汽腔体,导热件与壳体组件连接,导热件具有第一端面和第二端面,第一端面伸入冷却腔体内,使得至少第一端面能够与冷却腔体内的冷却介质进行对流换热,第二端面暴露于蒸汽腔体内,第二端面用于装配样品。动力机构与壳体组件连接,以驱动壳体组件运动,从而带动样品运动。测试组件包括压力表、第一温度传感器和第二温度传感器。冷凝性能测试方法包括样品的预处理及装配、设备预操作、测试以及数据处理等步骤。此申请的冷凝性能测试装置能够在动态场景下进行冷凝性能测试。此申请用于冷凝性能测试技术领域。

技术研发人员:陆龙生,刘杰,钟宜淋,谢颖熙,杨舒

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!