一种管材内孔轴线直线度测量装置

本发明涉及管材内孔轴线直线度测量,具体而言,涉及一种管材内孔轴线直线度测量装置。

背景技术:

1、大长径比金属管材因其具备易于满足低能耗、高强度、高精度和高效率等工程要求的优势,被广泛应用于火炮身管、枪管、电力工业管道、石化油气管道等。大长径比管材直线度测量在工业生产中有着极为重要的意义,是影响产品质量的关键因素。准确地测量直线度,不仅可以作为产品验收合格的依据,还可以用来分析误差产生的原因,从而为提高生产加工精度提供可靠依据。

2、近年来,关于管材内孔轴线直线度的各类测量技术取得了长足的进步,相关机构在该领域也取得了一些成就,但相较于其它的测量技术而言,大长径比管材直线度检测技术显得落后,目前大长径比管材内孔轴线直线度测量时,存在检测速度慢,无法准确获得管材轴线直线度的加工量化数据。

技术实现思路

1、本发明的目的在于提供一种管材内孔轴线直线度测量装置,其能够快速地对大长径比管材内孔轴线直线度进行精准测量。

2、本发明的技术方案是这样实现的:

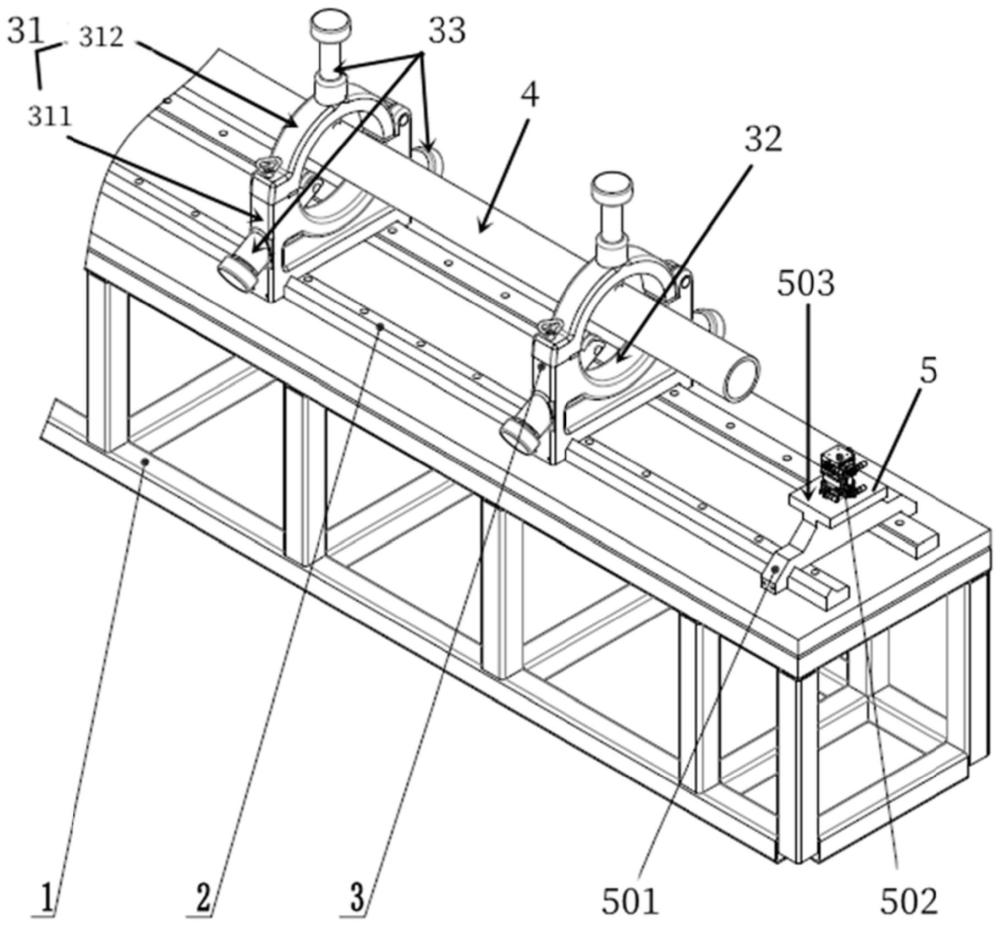

3、一种管材内孔轴线直线度测量装置,包括预定位工装和爬行测量机构;

4、所述预定位工装包括机架、导轨、管材装夹机构和对心装置,所述机架上设置所述导轨,所述导轨上滑动设置所述管材装夹机构和所述对心装置,所述管材装夹机构用以装夹管材,所述对心装置用以与所述管材的内孔轴线对心;

5、所述爬行测量机构用以放置于所述管材内,且能够沿所述管材轴向爬行以测量所述管材内孔各个位置的圆心数据。

6、进一步地,所述爬行测量机构包括圆管形壳体、爬行机构和张紧机构,所述张紧机构包括驱动机构、主动张紧机构、从动张紧机构和连杆,所述主动张紧机构和所述从动张紧机构分别设置于所述圆管形壳体的两端管口处,所述主动张紧机构和所述从动张紧机构通过所述连杆连接传动,所述驱动机构设置于所述圆管形壳体的内部,所述驱动机构的输出端与所述主动张紧机构连接,所述驱动机构用以带动所述主动张紧机构和所述从动张紧机构张开,进以抵紧所述管材内壁而实现张紧固定;

7、所述圆管形壳体的底侧设置所述爬行机构,所述爬行机构用以带动所述爬行测量机构整体沿所述管材轴向移动;

8、所述圆管形壳体的一端管口处还设置有光敏靶标,所述光敏靶标与所述对心装置对应设置且用于测量所述管材内孔的圆心数据。

9、进一步地,所述主动张紧机构包括转轮,所述转轮的中心轴与所述圆管形壳体的中心轴共线设置,所述驱动机构的输出端与所述转轮连接,所述转轮的外侧圆周阵列设置多个第一张紧支脚;

10、所述从动张紧机构包括多个第二张紧支脚,且所述第二张紧支脚、所述第一张紧支脚与所述连杆一一对应设置,每个所述第二张紧支脚与其对应的所述第一张紧支脚均通过一个所述连杆连接传动;

11、所述第一张紧支脚的一端与所述转轮铰接,所述第一张紧支脚的另一端与所述第二张紧支脚的一端通过所述连杆连接,所述第二张紧支脚的另一端与所述圆管形壳体铰接。

12、进一步地,所述爬行机构包括驱动组件、主动轮、从动轮和履带,所述主动轮和所述从动轮沿所述圆管形壳体的轴向依次设置,且所述主动轮和所述从动轮均与所述圆管形壳体通过转轴转动连接,所述履带套装于所述主动轮和所述从动轮的外侧,所述驱动组件的输出端与所述主动轮连接。

13、进一步地,所述驱动机构包括伺服电机和减速器,所述伺服电机的输出端与所述减速器的输入端连接,所述减速器的输出端与所述转轮连接。

14、进一步地,所述第一张紧支脚和所述第二张紧支脚相同。

15、进一步地,所述伺服电机选用微型伺服电机,所述减速器选用行星齿轮减速器。

16、进一步地,所述爬行测量机构还包括辅助支撑轮组件,所述圆管形壳体的外侧设置有至少一组所述辅助支撑轮组件,所述辅助支撑轮组件包括至少一个支撑轮,所述支撑轮与所述管材内壁之间存在间隙。

17、进一步地,所述管材装夹机构包括至少两个中心架,所述中心架的底部与所述导轨滑动连接,所述中心架的内部沿所述导轨的长度方向开设有管材安装孔,所述管材安装孔的内壁依次贯穿开设至少三个螺纹孔,所述螺纹孔内安装调节螺栓,用以调节所述管材的装夹位置。

18、进一步地,所述中心架包括下环和上环,所述下环的底部与所述导轨滑动连接,所述上环的两端与所述下环的两端均通过螺栓连接,所述上环与所述下环之间开设所述管材安装孔。

19、进一步地,所述对心装置包括滑台和激光器,所述滑台与所述导轨滑动连接,所述滑台上设置所述激光器,所述激光器用以与所述管材的内孔轴线对心。

20、相比于现有技术而言,本发明的有益效果是:

21、由于本发明采用预定位工装,可降低管材挠性变形,而且对管材长度尺寸变化适应性较强,自主的爬行测量机构采用转轮和张紧支脚的设计能够实现圆管形壳体两端支撑的定心机构,不仅提高了定心测量精度及稳定性,还可以更好的适应管材孔径的变化,圆管形壳体材料使用钛镁合金,并将驱动电机与主动轮进行集成,使得整个装置体积小、质量轻、自动化程度高,能够更好地、快速地适应大长径比管材的直线度测量,提高测量精准度。

技术特征:

1.一种管材内孔轴线直线度测量装置,其特征在于,包括预定位工装和爬行测量机构;

2.根据权利要求1所述的管材内孔轴线直线度测量装置,其特征在于,所述爬行测量机构包括圆管形壳体(15)、爬行机构和张紧机构,所述张紧机构包括驱动机构、主动张紧机构、从动张紧机构和连杆(8),所述主动张紧机构和所述从动张紧机构分别设置于所述圆管形壳体(15)的两端管口处,所述主动张紧机构和所述从动张紧机构通过所述连杆(8)连接传动,所述驱动机构设置于所述圆管形壳体(15)的内部,所述驱动机构的输出端与所述主动张紧机构连接,所述驱动机构用以带动所述主动张紧机构和所述从动张紧机构张开,进以抵紧所述管材(4)内壁而实现张紧固定;

3.根据权利要求2所述的管材内孔轴线直线度测量装置,其特征在于,所述主动张紧机构包括转轮(61),所述转轮(61)的中心轴与所述圆管形壳体(15)的中心轴共线设置,所述驱动机构的输出端与所述转轮(61)连接,所述转轮(61)的外侧圆周阵列设置多个第一张紧支脚(62);

4.根据权利要求2所述的管材内孔轴线直线度测量装置,其特征在于,所述爬行机构包括驱动组件、主动轮(13)、从动轮(11)和履带(14),所述主动轮(13)和所述从动轮(11)沿所述圆管形壳体(15)的轴向依次设置,且所述主动轮(13)和所述从动轮(11)均与所述圆管形壳体(15)通过转轴转动连接,所述履带(14)套装于所述主动轮(13)和所述从动轮(11)的外侧,所述驱动组件的输出端与所述主动轮(13)连接。

5.根据权利要求3所述的管材内孔轴线直线度测量装置,其特征在于,所述驱动机构包括伺服电机(7)和减速器(9),所述伺服电机(7)的输出端与所述减速器(9)的输入端连接,所述减速器(9)的输出端与所述转轮(61)连接。

6.根据权利要求3所述的管材内孔轴线直线度测量装置,其特征在于,所述第一张紧支脚(62)和所述第二张紧支脚(64)相同。

7.根据权利要求2所述的管材内孔轴线直线度测量装置,其特征在于,所述爬行测量机构还包括辅助支撑轮组件,所述圆管形壳体(15)的外侧设置有至少一组所述辅助支撑轮组件,所述辅助支撑轮组件包括至少一个支撑轮(10),所述支撑轮(10)与所述管材(4)内壁之间存在间隙。

8.根据权利要求1所述的管材内孔轴线直线度测量装置,其特征在于,所述管材装夹机构(3)包括至少两个中心架(31),所述中心架(31)的底部与所述导轨(2)滑动连接,所述中心架(31)的内部沿所述导轨(2)的长度方向开设有管材安装孔(32),所述管材安装孔(32)的内壁依次贯穿开设至少三个螺纹孔,所述螺纹孔内安装调节螺栓(33),用以调节所述管材(4)的装夹位置。

9.根据权利要求8所述的管材内孔轴线直线度测量装置,其特征在于,所述中心架(31)包括下环(311)和上环(312),所述下环(311)的底部与所述导轨(2)滑动连接,所述上环(312)的两端与所述下环(311)的两端均通过螺栓连接,所述上环(312)与所述下环(311)之间开设所述管材安装孔(32)。

10.根据权利要求2所述的管材内孔轴线直线度测量装置,其特征在于,所述对心装置(5)包括滑台(501)和激光器(502),所述滑台(501)与所述导轨(2)滑动连接,所述滑台(501)上设置所述激光器(502),所述激光器(502)照射的光线用以与所述管材(4)的内孔轴线对心,且用于照射于所述光敏靶标(16)上。

技术总结

本发明涉及管材内孔轴线直线度测量技术领域,具体而言,涉及一种管材内孔轴线直线度测量装置,包括预定位工装和爬行测量机构;所述预定位工装包括机架、导轨、管材装夹机构和对心装置,所述机架上设置所述导轨,所述导轨上滑动设置所述管材装夹机构和所述对心装置,所述管材装夹机构用以装夹管材,所述对心装置用以与所述管材的内孔轴线对心;所述爬行测量机构用以放置于所述管材内,且能够沿所述管材轴向爬行以测量所述管材内孔各个位置的圆心数据;其能够快速地对大长径比管材内孔轴线直线度进行精准测量。

技术研发人员:王少锋,渠政,张二清,刘文婧,温泽春,惠飞,杨朝辉,王健

受保护的技术使用者:内蒙古科技大学

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!