一种高温高压下观察铝基预制体发泡过程的装置及方法

本发明属于泡沫铝制备,特别是涉及一种高温高压下观察铝基预制体发泡过程的装置及方法。

背景技术:

1、在泡沫铝的制备方法中,预制体发泡制备净成形件技术是一个重要的发展方向。发泡温度和环境压力是影响发泡工艺的关键因素,在高温高压下对预制体的发泡过程进行实时观察,是制备孔结构更均匀、缺陷更少、强度更高等优点的泡沫铝构件的重要途径。

2、观察泡沫铝预制体发泡过程中内部结构的变化,需采用x射线实时成像方式,由射线源发射的x射线,并依次穿透压力腔壁、耐火材料、坩埚壁、泡沫铝预制体、坩埚壁及耐火材料,最后抵达平板接收器实现成像。

3、但是,由不锈钢等高强度、耐高温的金属制成的压力罐和由多孔陶瓷制备的耐火材料等,会严重阻碍x射线的透射成像效果,只有部分穿透力很高的短波射线能够抵达平板接收器,导致成像效果极差,难以清晰地观测到泡沫铝结构。

4、再有,由于发泡时的温度高达600℃~700℃,射线源和平板接收器需要放置在远离压力罐和加热炉的位置,这必然会导致x射线源和平板接收器之间距离拉长,从而会进一步降低成像质量,也会导致成像清晰度进一步下降。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种高温高压下观察铝基预制体发泡过程的装置及方法,克服了x射线难以穿透压力罐的问题,解决了因高温导致的需要射线源和平板接收器之间距离拉长的问题,成像清晰度大幅度提高,有效满足了在高压高温环境下对铝基预制体发泡过程进行x射线实时成像观察的需要。

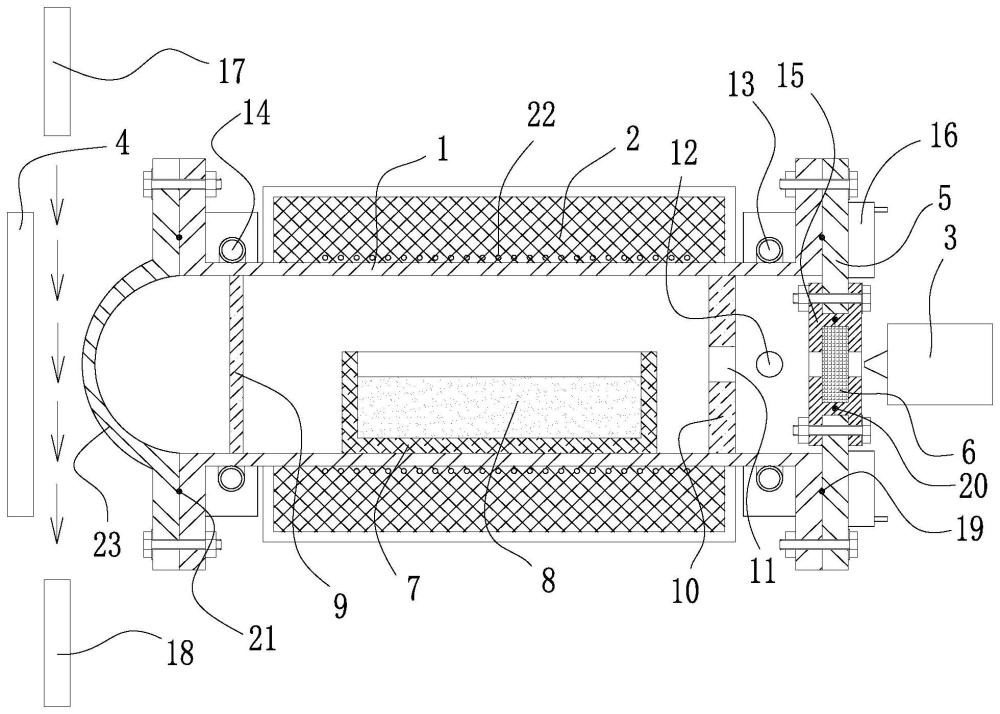

2、为了实现上述目的,本发明采用如下技术方案:一种高温高压下观察铝基预制体发泡过程的装置,包括承压罐体、加热套筒、射线源及平板接收器;所述承压罐体水平设置,承压罐体的截面形状为圆形,承压罐体的罐底通过法兰结构安装有罐底封盖,罐底封盖为弧面结构;所述承压罐体的罐口通过法兰结构安装有罐口封盖,在罐口封盖的中心固定设有法兰盘,在法兰盘内密封嵌装有碳纤维封堵块;所述射线源与碳纤维封堵块正对;所述平板接收器与罐底封盖正对;所述加热套筒同轴套装在承压罐体的圆柱段外侧;所述承压罐体内部用于放置石墨坩埚,石墨坩埚内用于盛放可发泡的铝基预制体。

3、在所述承压罐体内部的罐底侧固定设置有罐底石墨隔热板;在所述承压罐体内部的罐口侧固定设置有罐口碳化硅隔热板,在罐口碳化硅隔热板中心开设有透光孔。

4、所述加热套筒的内层为电热线圈,加热套筒的外层为隔热保温材料,隔热保温材料外侧设有钢制外壳,隔热保温材料与钢制外壳之间留有空隙。

5、在所述罐口碳化硅隔热板与罐口封盖之间的承压罐体上设置有高压通气口。

6、所述加热套筒采用双瓣对开式结构,开合方式为上下开合,加热套筒的上下两个瓣体之间通过铰链连接。

7、在所述罐口封盖的外表面固定设置有冷却水盘;在所述加热套筒与承压罐体罐口法兰结构之间的承压罐体外侧同轴套装设有罐口冷却水管,罐口冷却水管与承压罐体焊接在一起,在罐口冷却水管外侧套装有隔热外壳;在所述承压罐体与罐底封盖的法兰结构内侧同轴套装有罐底冷却水管,罐底冷却水管与承压罐体焊接在一起,在罐底冷却水管外侧套装有隔热外壳。

8、在所述平板接收器与罐底封盖之间的间隙两侧布置有罐底鼓风机和罐底抽风机,罐底鼓风机的出风口与罐底抽风机的进风口正对。

9、所述石墨坩埚与承压罐体同轴贴合分布。

10、在所述罐口封盖与承压罐体罐口法兰结构之间设置有罐口密封垫圈,在承压罐体罐口法兰结构上设有密封垫圈限位沟槽;在所述罐口罐盖中心的法兰盘内设置有法兰盘密封垫圈,在法兰盘上设有密封垫圈限位沟槽;在所述罐底封盖与承压罐体罐底法兰结构之间设置有罐底密封垫圈,在承压罐体罐底法兰结构上设有密封垫圈限位沟槽。

11、所述高温高压下观察铝基预制体发泡过程的装置的使用方法,包括如下步骤:

12、步骤一:将承压罐体放置入加热套筒的下瓣体内,之后将加热套筒的上瓣体与下瓣体扣合在一起,由加热套筒从外部将承压罐体包裹住,加热套筒通电升温至设定温度,同时启动由冷却水盘、罐口冷却水管及罐底冷却水管组成的水冷系统,启动由罐底鼓风机和罐底抽风机组成的风冷系统;

13、步骤二:将铝基预制体装入石墨坩埚,打开罐底封盖,移出罐底石墨隔热板,之后将盛放有铝基预制体的石墨坩埚送入承压罐体内侧中部;

14、步骤三:将罐底石墨隔热板装回到承压罐体内,之后将罐底封盖通过罐底法兰结构装回到承压罐体上,罐底封盖与承压罐体通过罐口法兰结构之间的罐底密封垫圈完成密封;

15、步骤四:开启射线源和平板接收器;

16、步骤五:向承压罐体内通入保护性气体至设定压力,观察发泡过程;

17、步骤六:通过平板接收器实时采集发泡过程的图片和视频;

18、步骤七:当发泡过程观察结束后,先关闭射线源,再关闭电热线圈,然后通过高压通气口泄掉承压罐体内的高压气体,最后关闭水冷系统和风冷系统;

19、步骤八:打开加热套筒的上瓣体,将承压罐体从加热套筒的下瓣体内移出;

20、步骤九:打开罐底封盖,先移出罐底石墨隔热板,之后将石墨坩埚从承压罐体内部移出,最终将发泡后形成的泡沫铝从石墨坩埚中取出。

21、本发明的有益效果:

22、本发明解决了铝基预制体发泡过程中孔结构演化的观察难题,并可调整发泡温度和压力,观察外部环境变化对发泡过程孔结构演化的影响;采用石墨、碳化硅等x射线高透过性材料,减少了x射线的损失,可提高成像质量;承压罐体的罐底封盖采用弧形设计,可降低不锈钢板厚度,在实现压力密封的情况下尽可能的减少对x射线穿透力的影响。

技术特征:

1.一种高温高压下观察铝基预制体发泡过程的装置,其特征在于:承压罐体、加热套筒、射线源及平板接收器;所述承压罐体水平设置,承压罐体的截面形状为圆形,承压罐体的罐底通过法兰结构安装有罐底封盖,罐底封盖为弧面结构;所述承压罐体的罐口通过法兰结构安装有罐口封盖,在罐口封盖的中心固定设有法兰盘,在法兰盘内密封嵌装有碳纤维封堵块;所述射线源与碳纤维封堵块正对;所述平板接收器与罐底封盖正对;所述加热套筒同轴套装在承压罐体的圆柱段外侧;所述承压罐体内部用于放置石墨坩埚,石墨坩埚内用于盛放可发泡的铝基预制体。

2.根据权利要求1所述的一种高温高压下观察铝基预制体发泡过程的装置,其特征在于:在所述承压罐体内部的罐底侧固定设置有罐底石墨隔热板;在所述承压罐体内部的罐口侧固定设置有罐口碳化硅隔热板,在罐口碳化硅隔热板中心开设有透光孔。

3.根据权利要求1所述的一种高温高压下观察铝基预制体发泡过程的装置,其特征在于:所述加热套筒的内层为电热线圈,加热套筒的外层为隔热保温材料,隔热保温材料外侧设有钢制外壳,隔热保温材料与钢制外壳之间留有空隙。

4.根据权利要求1所述的一种高温高压下观察铝基预制体发泡过程的装置,其特征在于:在所述罐口碳化硅隔热板与罐口封盖之间的承压罐体上设置有高压通气口。

5.根据权利要求1所述的一种高温高压下观察铝基预制体发泡过程的装置,其特征在于:所述加热套筒采用双瓣对开式结构,开合方式为上下开合,加热套筒的上下两个瓣体之间通过铰链连接。

6.根据权利要求1所述的一种高温高压下观察铝基预制体发泡过程的装置,其特征在于:在所述罐口封盖的外表面固定设置有冷却水盘;在所述加热套筒与承压罐体罐口法兰结构之间的承压罐体外侧同轴套装设有罐口冷却水管,罐口冷却水管与承压罐体焊接在一起,在罐口冷却水管外侧套装有隔热外壳;在所述承压罐体与罐底封盖的法兰结构内侧同轴套装有罐底冷却水管,罐底冷却水管与承压罐体焊接在一起,在罐底冷却水管外侧套装有隔热外壳。

7.根据权利要求1所述的一种高温高压下观察铝基预制体发泡过程的装置,其特征在于:在所述平板接收器与罐底封盖之间的间隙两侧布置有罐底鼓风机和罐底抽风机,罐底鼓风机的出风口与罐底抽风机的进风口正对。

8.根据权利要求1所述的一种高温高压下观察铝基预制体发泡过程的装置,其特征在于:所述石墨坩埚与承压罐体同轴贴合分布。

9.根据权利要求1所述的一种高温高压下观察铝基预制体发泡过程的装置,其特征在于:在所述罐口封盖与承压罐体罐口法兰结构之间设置有罐口密封垫圈,在承压罐体罐口法兰结构上设有密封垫圈限位沟槽;在所述罐口罐盖中心的法兰盘内设置有法兰盘密封垫圈,在法兰盘上设有密封垫圈限位沟槽;在所述罐底封盖与承压罐体罐底法兰结构之间设置有罐底密封垫圈,在承压罐体罐底法兰结构上设有密封垫圈限位沟槽。

10.权利要求1所述的高温高压下观察铝基预制体发泡过程的装置的使用方法,其特征在于包括如下步骤:

技术总结

一种高温高压下观察铝基预制体发泡过程的装置及方法,装置包括承压罐体、加热套筒、射线源及平板接收器;承压罐体的罐底封盖设为弧面,罐口封盖中心嵌装有碳纤维封堵块;加热套筒套装在承压罐体外侧,加热套筒两端设有冷却水管;罐口封盖上设有冷却水盘;罐底封盖与平板接收器正对且二者间隙设置风冷系统,承压罐体内罐底和管口侧均设有隔热板且罐口侧隔热板中心开设透光孔,罐口侧隔热板与罐体封盖之间承压罐体上设有高压通气口。本发明克服了X射线难以穿透压力罐的问题,解决了因高温导致的需要射线源和平板接收器之间距离拉长的问题,成像清晰度大幅度提高,有效满足了在高压高温环境下对铝基预制体发泡过程进行X射线实时成像观察的需要。

技术研发人员:张博然,曹卓坤,刘继

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!