一种基于偏振光检测的金属裂纹远程监测系统和方法

本发明涉及金属探伤监测,具体为一种基于偏振光检测的金属裂纹远程监测系统和方法。

背景技术:

1、高温真空炉内部,温度可能非常高,超出了传感器或监测设备的正常工作范围,直接接触可能导致传感器损坏或误差,同时也增加了人员操作的危险性,由于高温真空炉通常是封闭的环境,直接接触可能是不可行的,无接触监测方法允许在远距离内对设备进行监测,同时不干扰其正常运行,在现有技术中,存在利用偏振光检测外加磁场的变化,实现对金属表面裂纹监测的功能;

2、如公告号为cn107340329a的中国专利,其公开了一种金属焊件探伤检测的方法,通过将金属焊件置于外加磁场中,该外加磁场的磁场方向随着时间而变化,并通过偏振光检测外加磁场的变化,生成磁光图像,当金属焊件中存在裂缝,且裂缝和磁场方向相互垂直时,对外加磁场的影响最大,并最终反映到磁光图像上,通过变化外加磁场的方向可以检测到金属焊件各个不同方向的缺陷信息,从而获得更为准确的检测结果,提高了金属焊件探伤检测的准确度,并由磁场图像显现出裂纹图像,使得检测结果更为清晰化;

3、存在的不足之处有:上述公告号为cn107340329a的中国专利中依赖于外加磁场与偏振光的配合监测,但是当应用在高温真空炉表面裂纹监测中,外加磁场对高温真空炉的金属表面产生影响,特别是在高温条件下,这会导致金属的磁性变化,影响裂纹检测的准确性,同时,单一的偏振光监测数据形成的裂纹监测结果不够精确;

4、如何结合光谱分析技术和偏振光检测并应用在真空炉上,将监测结果以无线传输方式上传至远程监控室,通过监测并分析反射光的光谱特性来对真空炉金属表面裂纹程度进行判断,同时对热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀引起的裂纹、机械损伤引起的裂纹进行类别区分,并将分析结果用于及时采取相应的预防措施或干预策略,从而避免潜在的安全泄漏事故是当下需要改进的方向;

5、在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明的目的在于提供一种基于偏振光检测的金属裂纹远程监测系统和方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种基于偏振光检测的金属裂纹远程监测系统,包括:

4、数据采集模块:根据待监测金属材料选取对应的多频率偏振光源进行照射,通过偏振相机采集金属材料表面反射光的偏振信息数据;且依次采集金属热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀裂纹和机械损伤裂纹的相关数据,并汇总形成监测数据;

5、数据传输处理模块:获取监测数据后以无线数传方式将采集数据传输至远程控制中心,并将监测数据内偏振信息数据以参数公式化表示;

6、裂纹类型评估模块:获取金属热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀裂纹和机械损伤裂纹的相关数据后生成综合评分指数c,基于综合评分指数c的取值所在范围区间,对不同裂纹类型进行判断;

7、模型构建模块:获取综合评分指数c与光谱分析和偏振测量结果后,构建裂纹风险程度综合分析模型,生成裂纹识别的综合评分,以对裂纹的极低、低、中等、高等和极高风险程度进行判断;

8、测试比对分析模块:基于综合评分指数c,选取对应的热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀裂纹、机械损伤裂纹样本作为试验测试集,且对该试验测试集在环境模拟下进行偏振光检测,并获取对应的光谱分析和偏振测量结果后,将生成裂纹识别的综合评分与仅基于光谱分析或偏振测量结果的评分传统方法进行比对验证;

9、优化模块:依次引入机械工作模式参数m、添加材料特性参数、设定环境参数e、引入光谱强度调节系数和设定测量精度参数后,对综合评分公式进行更新优化,在远程控制中心实现对传入综合评分指数c和裂纹识别的综合评分结果数据的实时分析,以综合判断当前高温真空炉是否裂纹,以及裂纹的类型,判定是否存在泄漏风险,并定位裂纹位置;

10、系统能源效率优化模块:对偏振光源和光谱分析仪的能源效率进行优化,以减少系统整体能耗。

11、一种网约车费用预估的方法,所述方法用于执行所述的监测系统,包括:

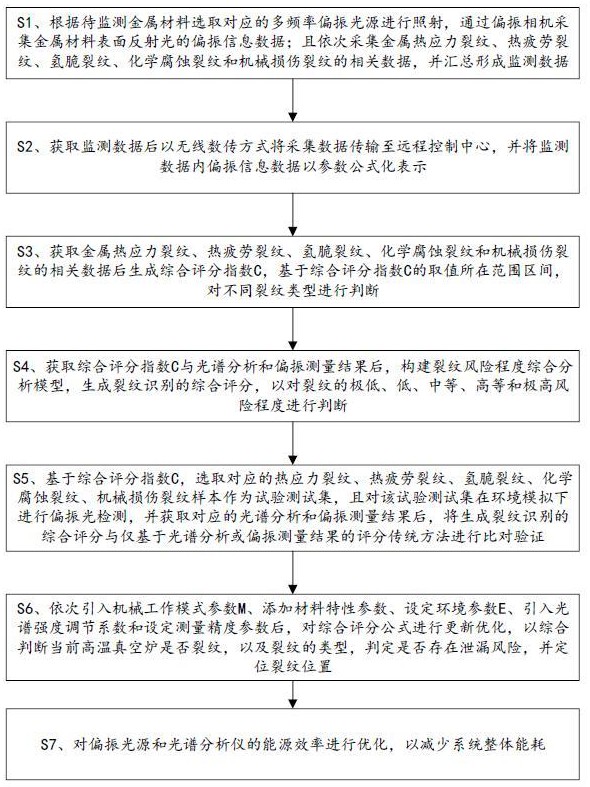

12、s1、根据待监测金属材料选取对应的多频率偏振光源进行照射,通过偏振相机采集金属材料表面反射光的偏振信息数据;且依次采集金属热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀裂纹和机械损伤裂纹的相关数据,并汇总形成监测数据;

13、s2、获取监测数据后以无线数传方式将采集数据传输至远程控制中心,并将监测数据内偏振信息数据以参数公式化表示;

14、s3、获取金属热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀裂纹和机械损伤裂纹的相关数据后生成综合评分指数c,基于综合评分指数c的取值所在范围区间,对不同裂纹类型进行判断;

15、s4、获取综合评分指数c与光谱分析和偏振测量结果后,构建裂纹风险程度综合分析模型,生成裂纹识别的综合评分,以对裂纹的极低、低、中等、高等和极高风险程度进行判断;

16、s5、基于综合评分指数c,选取对应的热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀裂纹、机械损伤裂纹样本作为试验测试集,且对该试验测试集在环境模拟下进行偏振光检测,并获取对应的光谱分析和偏振测量结果后,将生成裂纹识别的综合评分与仅基于光谱分析或偏振测量结果的评分传统方法进行比对验证;

17、s6、依次引入机械工作模式参数m、添加材料特性参数、设定环境参数e、引入光谱强度调节系数和设定测量精度参数后,对综合评分公式进行更新优化,在远程控制中心实现对传入综合评分指数c和裂纹识别的综合评分结果数据的实时分析,以综合判断当前高温真空炉是否裂纹,以及裂纹的类型,判定是否存在泄漏风险,并定位裂纹位置;

18、s7、对偏振光源和光谱分析仪的能源效率进行优化,以减少系统整体能耗。

19、与现有技术相比,本发明的有益效果是:

20、通过裂纹风险程度综合分析模型能够结合光谱分析技术和偏振光检测并应用在真空炉上,数据传输处理模块能够将监测结果以无线传输方式上传至远程监控室,通过监测并分析反射光的光谱特性生成的裂纹识别的综合评分来对真空炉金属表面裂纹风险程度进行判断,同时通过综合评分指数c的取值所在范围区间,对热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀引起的裂纹、机械损伤引起的裂纹进行类别区分,并将分析结果用于及时采取相应的预防措施或干预策略,从而避免潜在的安全泄漏事故。

技术特征:

1.一种基于偏振光检测的金属裂纹远程监测系统,其特征在于,包括:

2.结果数据的实时分析,以综合判断当前高温真空炉是否裂纹,以及裂纹的类型,判定是否存在泄漏风险,并定位裂纹位置;

3.根据权利要求2所述的一种基于偏振光检测的金属裂纹远程监测系统,其特征在于:所述根据待监测金属材料选取对应的多频率偏振光源进行照射具体包括,

4.根据权利要求3所述的一种基于偏振光检测的金属裂纹远程监测系统,其特征在于:所述获取监测数据后以无线数传方式将采集数据传输至远程控制中心具体包括,

5.根据权利要求4所述的一种基于偏振光检测的金属裂纹远程监测系统,其特征在于:所述获取金属热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀裂纹和机械损伤裂纹的相关数据后生成综合评分指数c,具体逻辑包括,

6.根据权利要求5所述的一种基于偏振光检测的金属裂纹远程监测系统,其特征在于:所述基于综合评分指数c的取值所在范围区间,对不同裂纹类型进行判断,具体逻辑包括,

7.根据权利要求6所述的一种基于偏振光检测的金属裂纹远程监测系统,其特征在于:所述获取综合评分指数c与光谱分析和偏振测量结果后,构建裂纹风险程度综合分析模型,以对裂纹的极低、低、中等、高等和极高风险程度进行判断具体逻辑包括,

8.根据权利要求7所述的一种基于偏振光检测的金属裂纹远程监测系统,其特征在于:所述选取对应的热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀裂纹、机械损伤裂纹样本作为试验测试集,且对该试验测试集在环境模拟下进行偏振光检测,并获取对应的光谱分析和偏振测量结果后,将生成裂纹识别的综合评分与仅基于光谱分析或偏振测量结果的评分传统方法进行比对验证,具体逻辑包括,

9.根据权利要求8所述的一种基于偏振光检测的金属裂纹远程监测系统,其特征在于:所述依次引入机械工作模式参数m、添加材料特性参数、设定环境参数e、引入光谱强度调节系数和设定测量精度参数后,对综合评分公式进行更新优化,具体包括,

10.一种网约车费用预估的方法,其特征在于:所述方法用于执行权利要求1-7任意一项所述的监测系统,包括:

技术总结

本发明提供一种基于偏振光检测的金属裂纹远程监测系统和方法,涉及金属探伤监测技术领域,本发明通过裂纹风险程度综合分析模型能够结合光谱分析技术和偏振光检测并应用在真空炉上,数据传输处理模块能够将监测结果以无线传输方式上传至远程监控室,通过监测并分析反射光的光谱特性生成的裂纹识别的综合评分来对真空炉金属表面裂纹风险程度进行判断,同时通过综合评分指数C的取值所在范围区间,对热应力裂纹、热疲劳裂纹、氢脆裂纹、化学腐蚀引起的裂纹、机械损伤引起的裂纹进行类别区分,并将分析结果用于及时采取相应的预防措施或干预策略,从而避免潜在的安全泄漏事故。

技术研发人员:孙锋,周佳霓,陈晨,孙宝瑞,于明,陆振华,袁庆一,张泳

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!