一种座圈气门磨损试验装置及测试方法与流程

本发明涉及气门磨损测试领域,具体涉及一种座圈气门磨损试验装置及测试方法。

背景技术:

1、在发动机中,气门和气门座圈摩擦副工作于高应力、高温度和腐蚀性的恶劣环境中,易发生磨损,同时气门的装配误差以及开闭时的转动又加剧了这种磨损。气门的磨损可造成气门下沉、气门间隙消失、燃气泄漏等严重后果,不仅降低了发动机的功率,而且提升了燃油消耗率。因此,气门的磨损性能深刻影响着发动机的输出功率、燃烧性能以及使用寿命。

2、目前各种发动机产品中,天然气发动机因燃气价格低,运行经济性好,排放清洁,应用越来越广泛。但随着天然气发动机功率越来越大,燃烧温度越来越高,在座圈磨损的情况下,热状态下气门被微微顶开,不仅影响高温气体密封,而且在高温气体不断冲刷下,导致气缸盖气门的开裂,天然气发动机气缸盖气门开裂成为天然气发动机发展的行业技术难题,现阶段的气门磨损研究主要集中在气门选材、气门材料磨损和气门磨损试验方面,其中气门材料磨损研究通常使用传统的材料磨损试验机进行,只针对材料本身的特性,并未充分考虑到气门的实际磨损形式;而气门磨损试验通常实行发动机整机试验,周期冗长而且试验过程复杂。

3、因此迫切的需要一种结构简单,造价低的设备装置,能过快速的检验缸盖座圈耐磨性,从而判断气门座圈能否达到发动机性能要求。

技术实现思路

1、本发明的目的在于提供一种座圈气门磨损试验装置及测试方法,来解决现阶段气门磨损研究主要集中在气门选材、气门材料磨损和气门磨损试验方面,其中气门材料磨损研究通常使用传统的材料磨损试验机进行,只针对材料本身的特性,并未充分考虑到气门的实际磨损形式;而气门磨损试验通常实行发动机整机试验,周期冗长而且试验过程复杂的问题,本发明采用的技术方案如下:

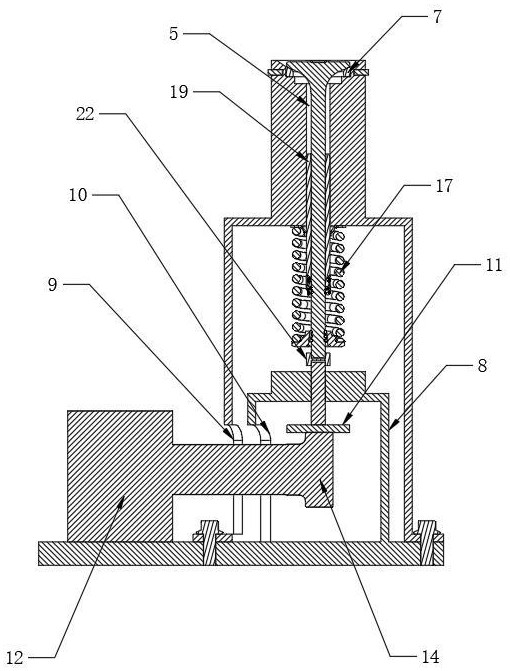

2、一种座圈气门磨损试验装置,包括有上罩壳、下罩壳、驱动装置、底座和气门顶杆,所述的上罩壳中部和下罩壳中部均设置有供气门顶杆穿过的第一通孔,所述的上罩壳和下罩壳相连通,所述的下罩壳可拆卸的安装在所述的底座上,所述的下罩壳成空心圆柱状,所述气门顶杆的上方设置有气门,在所述上罩壳上部位于所述气门的下方设置有座圈,所述的下罩壳外壁上靠近驱动装置的一侧设置有供驱动装置穿过的第一穿接口,在所述的下罩壳内设置有下壳体,所述的下壳体内部成空腔状,在所述的下壳体外壁上对应第一穿接口的位置设置有第二穿接口,所述的下壳体设置有供气门顶杆穿过的第二通孔,所述的气门顶杆穿过所述的第二通孔位于所述的下壳体内,所述气门顶杆的底端设置有冲击圆盘,在所述的下壳体和下罩壳上顶面之间气门顶杆上安装有弹性部件。

3、进一步限定,所述的气门顶杆分为上气门顶杆和下气门顶杆,所述的上罩壳和下罩壳一体成型,所述的下罩壳底部通过螺栓可拆卸的安装在所述的底座上,所述的上气门顶杆穿过所述的第一通孔和第二通孔位于所述上罩壳和下罩壳的内部,所述的下气门顶杆穿过所述的第二通孔并位于所述的下壳体内,所述的上气门顶杆和下气门顶杆之间通过连接套连接,所述下气门顶杆的底端设置有冲击圆盘

4、进一步限定,所述的驱动装置包括电机和凸轮轴,所述的电机固定安装在所述的底座上并位于所述下罩壳的旁侧,所述的凸轮轴的圆柱端和所述的电机相连,凸轮端穿过所述的第一穿接口和第二穿接口位于所述的下壳体内部,所述的冲击圆盘位于所述凸轮端的上方并与其平面接触。

5、进一步限定,所述上罩壳的上端设置有环形槽,在所述的环形槽内设置有热电偶。

6、进一步限定,所述的弹性部件包括弹簧上座、弹簧下座和气门弹簧、所述的弹簧上座安装在所述下罩壳上端的内壁处,在所述上气门顶杆的下部设置有气门锁夹,包覆着所述的气门锁夹设置有弹簧下座,在所述的弹簧下座和弹簧上座之间设置有气门弹簧。

7、进一步限定,在所述的第一通孔内设置有气门导管,在所述气门导管的下端固定设置有气门油封,所述的上气门顶杆穿过所述的气门导管和气门油封。

8、进一步限定,所述的电机带动所述的凸轮轴转动,通过气门顶杆和连接套推动气门上下往复拍打座圈运动;其中气门导管,弹簧上座,气门弹簧、气门油封、气门锁夹、弹簧下座主要是实现气门的活塞式反复运动的支撑,气门弹簧有回位的作用;热电偶根据不同发动机工况,对座圈加热,真实的模拟气门拍打座圈,连接套可以调节气门与气门顶杆间隙,可以实现在不同的气门间隙下的试验;

9、根据发动机实际工况调节电机转速,一般为300-3000r/min,根据发动机实际工况调节热电偶,加热座圈,一般为100-500℃且气门可自旋转,自转速度为3.5r/min,根据座圈与气门密封带宽度的变化及气门下沉量的变化评估座圈耐磨性,根据相同位置试验前后密封面宽度的变化计算座圈的磨损量,座圈磨损量x=(l2-l1)/(1/tanα+1/tanβ),l1为试验前密封带宽度,l2为试验后密封带宽度,α为内圆与密封面角度,β为端面与密封面角度,气门下沉量l=l4-l3,l3表示试验前气门底面与上罩壳顶面距离,l4表示试验后气门底面与上罩壳顶面距离,在所述气门底座上安装气门位移传感器,根据气门往复一次所需要的时间,计算气门落座速度v=s/t。

10、本发明相对于现阶段技术的有益效果为:

11、解决了发动机整机试验和实际发动机综合考察周期冗长以及复杂的问题,结构简单,造价低能过快速的检验缸盖座圈耐磨性,从而判断气门座圈能否达到发动机性能要求。

技术特征:

1.一种座圈气门磨损试验装置,包括有上罩壳(1)、下罩壳(2)、驱动装置、底座(3)和气门顶杆,所述的上罩壳(1)中部和下罩壳(2)中部均设置有供气门顶杆穿过的第一通孔(5),所述的上罩壳(1)和下罩壳(2)相连通,所述的下罩壳(2)可拆卸的安装在所述的底座(3)上,所述的下罩壳(2)成空心圆柱状,所述气门顶杆的上方设置有气门(6),在所述上罩壳(1)上部位于所述气门(6)的下方设置有座圈(7),其特征在于:所述的下罩壳(2)外壁上靠近驱动装置的一侧设置有供驱动装置穿过的第一穿接口(9),在所述的下罩壳92内设置有下壳体(8),所述的下壳体(8)内部成空腔状,在所述的下壳体(8)外壁上对应第一穿接口(9)的位置设置有第二穿接口(10),所述的下壳体(8)设置有供气门顶杆穿过的第二通孔,所述的气门顶杆穿过所述的第二通孔位于所述的下壳体(8)内,所述气门顶杆的底端设置有冲击圆盘(11),在所述的下壳体(8)和下罩壳(2)上顶面之间气门顶杆上安装有弹性部件。

2.根据权利要求1所述的一种座圈气门磨损试验装置,其特征在于:所述的气门顶杆分为上气门顶杆(4)和下气门顶杆(41),所述的上罩壳(1)和下罩壳(2)一体成型,所述的下罩壳(2)底部通过螺栓可拆卸的安装在所述的底座(3)上,所述的上气门顶杆(4)穿过所述的第一通孔(5)位于所述上罩壳(1)和下罩壳(2)的内部,所述的下气门顶杆(41)穿过所述的第二通孔并位于所述的下壳体(8)内,所述的上气门顶杆(4)和下气门顶杆(41)之间通过连接套(22)连接,所述下气门顶杆(41)的底端设置有冲击圆盘(11)。

3.根据权利要求1所述的一种座圈气门磨损试验装置,其特征在于:所述的驱动装置包括电机(12)和凸轮轴(13),所述的电机(12)固定安装在所述的底座(3)上并位于所述下罩壳(2)的旁侧,所述的凸轮轴(13)的圆柱端和所述的电机(12)相连,凸轮端(14)穿过所述的第一穿接口(9)和第二穿接口(10)位于所述的下壳体(8)内部,所述的冲击圆盘(11)位于所述凸轮端(14)的上方并与其平面接触。

4.根据权利要求1所述的一种座圈气门磨损试验装置,其特征在于:所述上罩壳(1)的上端设置有环形槽,在所述的环形槽内设置有热电偶(22)。

5.根据权利要求2所述的一种座圈气门磨损试验装置,其特征在于:所述的弹性部件包括弹簧上座(15)、弹簧下座(16)和气门弹簧(17)、所述的弹簧上座(15)安装在所述下罩壳(2)上端的内壁处,在所述上气门顶杆(4)的下部设置有气门锁夹(18),包覆着所述的气门锁夹(18)设置有弹簧下座(16),在所述的弹簧下座(16)和弹簧上座(15)之间设置有气门弹簧(17)。

6.根据权利要求5所述的一种座圈气门磨损试验装置,其特征在于:在所述的第一通孔(5)内设置有气门导管(19),在所述气门导管(19)的下端固定设置有气门油封(20),所述的上气门顶杆(4)穿过所述的气门导管(19)和气门油封(20),所述的气门导管(19)和气门油封(20)均处于气门弹簧(17)的内侧。

7.根据权利要求6所述的一种座圈气门磨损试验装置,其特征在于:所述的电机(12)带动所述的凸轮轴(13)转动,通过气门顶杆和连接套(22)推动气门(6)上下往复拍打座圈(7)运动,其中气门导管(19),弹簧上座(15),气门弹簧(17)、气门油封(20)、气门锁夹(18)、弹簧下座(16)主要是实现气门(6)的活塞式反复运动的支撑,气门弹簧(17)有回位的作用;热电偶(21)根据不同发动机工况,对座圈(7)加热,真实的模拟气门(6)拍打座圈(7),连接套(22)可以调节气门(6)与气门顶杆间隙,可以实现在不同的气门间隙下的试验;

技术总结

本发明涉及气门磨损测试领域,具体涉及一种座圈气门磨损试验装置及测试方法,包括有上罩壳、下罩壳、驱动装置、底座和气门顶杆,下罩壳可拆卸的安装在底座上,气门顶杆的上方设置有气门,在上罩壳上部位于气门的下方设置有座圈,下罩壳外壁上靠近驱动装置的一侧设置有供驱动装置穿过的第一穿接口,在下罩壳内设置有下壳体,下壳体设置有供气门顶杆穿过的第二通孔,气门顶杆穿过第二通孔位于下壳体内,在下壳体和下罩壳上顶面之间气门顶杆上安装有弹性部件,解决了目前气门磨损研究主要集中在气门选材、材料磨损方面,并未充分考虑到气门的实际磨损形式;而气门磨损试验通常实行发动机整机试验,周期冗长而且试验过程复杂的问题。

技术研发人员:俞剑峰,梁和平,陈凡凡,王聪,唐冬梅,张嘉鸣,刘星,乔云雷,王成明

受保护的技术使用者:玉柴联合动力股份有限公司

技术研发日:

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!