一种膜厚测试结构及实时监测量测过程中光斑位置的方法与流程

本发明属于半导体,涉及一种膜厚测试结构及实时监测量测过程中光斑位置的方法。

背景技术:

1、芯片是由一系列有源和无源电路元件堆叠而成的3d结构,在晶圆表面通过物理/化学方法交替堆叠sio2、氮化硅等绝缘介质薄膜和al、cu等金属导电膜,在薄膜上可以进行掩膜版图形转移(光刻)、刻蚀等工艺,最终形成各层电路结构。

2、在晶圆制作过程中,需要在薄膜淀积完成后将晶圆组(lot)转移至膜厚量测机台进行测试,当厚度(thk)实际量测过程中出现光斑打偏或光斑量测位置偏移时,会导致量测机台输出错误量测结果,导致线上产生ocap(out of control action plan,失控行动计划),当前对于光斑位置偏移判定,工程师大多通过量测异常结果进行推算,具有延时性。

3、因此,如何改进膜厚测试结构并提供一种实时监测量测过程中光斑位置的方法以及时调整实际光斑量测位置,保证量测位置精确度及输出量测结果准确度,成为本领域技术人员亟待解决的一个重要技术问题。

4、应该注意,上面对技术背景的介绍只是为了方便对本申请的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本申请的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种膜厚测试结构及实时监测量测过程中光斑位置的方法,用于解决现有技术中对于光斑位置偏移判定具有延时性的问题。

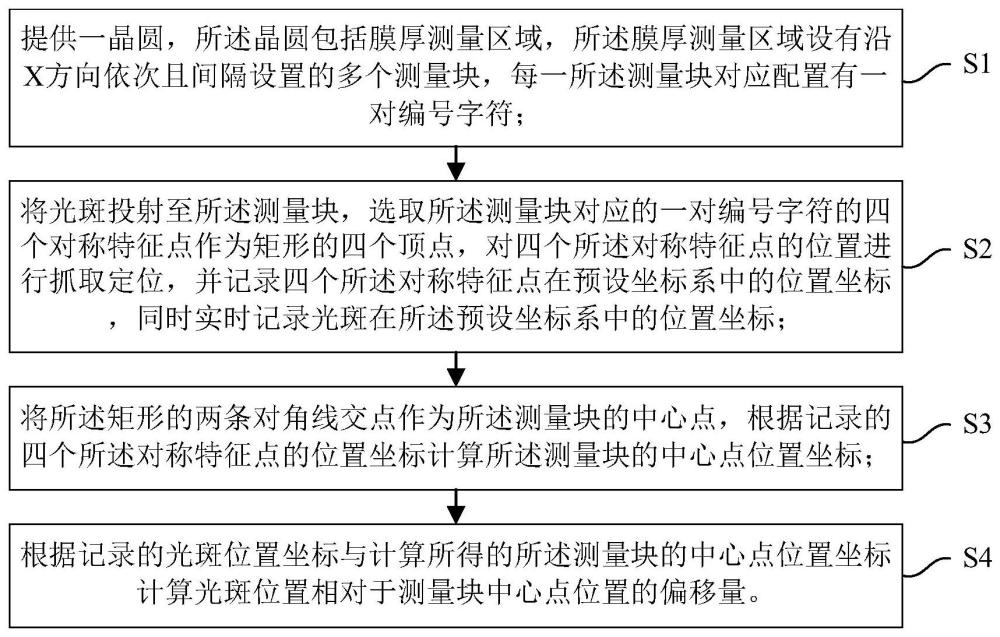

2、为实现上述目的及其他相关目的,本发明提供一种实时监测量测过程中光斑位置的方法,包括以下步骤:

3、提供一晶圆,所述晶圆包括膜厚测量区域,所述膜厚测量区域设有沿x方向依次且间隔设置的多个测量块,每一所述测量块对应配置有一对编号字符;

4、将光斑投射至所述测量块,选取所述测量块对应的一对编号字符的四个对称特征点作为矩形的四个顶点,对四个所述对称特征点的位置进行抓取定位,并记录四个所述对称特征点在预设坐标系中的位置坐标,同时实时记录光斑在所述预设坐标系中的位置坐标;

5、将所述矩形的两条对角线交点作为所述测量块的中心点,根据记录的四个所述对称特征点的位置坐标计算所述测量块的中心点位置坐标;

6、根据记录的光斑位置坐标与计算所得的所述测量块的中心点位置坐标计算光斑位置相对于测量块中心点位置的偏移量。

7、可选地,当所述偏移量小于预设值时,判断光斑位置位于测量块中心;

8、当所述偏移量大于预设值时,判断光斑位置偏离测量块中心,并将偏移量反馈至机台端,调整相关位置参数直至偏移量小于预设值。

9、可选地,当将偏移量反馈至机台端后,机台自动调整相关位置参数直至偏移量小于预设值,或者通过报警方式提示工程师对相关位置参数进行调整。

10、可选地,所述相关位置参数包括光斑尺寸、曝光场尺寸及机械平台参数中的至少一种。

11、可选地,一对编号字符中的两个编号字符沿x方向设置于对应测量块的两侧并关于对应测量块的y方向中心轴镜像对称,所述y方向与x方向垂直,不同所述测量块对应的编号字符形状不同,每个所述编号字符均关于自身的x方向中心线对称。

12、可选地,所述编号字符选自字母i、c、d、e、b、h、k、o及x中的至少一种。

13、可选地,所述晶圆上预设位置设有十字标记,所述预设坐标系以所述十字标记的中心作为坐标原点。

14、可选地,根据记录的四个所述对称特征点的位置坐标计算所述测量块的中心点位置坐标包括:

15、根据位于所述矩形的第一对角线上的两个所述对称特征点的位置坐标(x1,y1)与(x2,y2)得到第一直线方程y1=k1x+b1,根据位于所述矩形的第二对角线上的两个所述对称特征点的位置坐标(x1,y2)与(x2,y1)得到第二直线方程y2=k2x+b2;

16、根据条件y1=y2,计算得到对应测量块的中心点位置坐标(x0,y0)。

17、可选地,计算光斑位置相对于测量块中心点位置的偏移量包括:

18、将测量块的中心点位置坐标记为(x0,y0),将光斑的位置坐标记为(x3,y3);

19、将|x0-x3|作为x方向偏移量,将|y0-y3|作为y方向偏移量。

20、可选地,当所述x方向偏移量小于第一预设值,且所述y方向偏移量小于第二预设值时,判断光斑位置位于测量块中心。

21、可选地,所述测量块的形状呈矩形。

22、本发明还提供一种膜厚测试结构,设置于晶圆的膜厚测量区域,其中,所述膜厚测试结构包括多个测量块,多个所述测量块沿x方向依次且间隔设置,每一所述测量块对应配置有一对编号字符,其中,所述测量块对应的一对编号字符具有位于一矩形的四个顶点处的四个对称特征点,所述矩形的两条对角线交点作为所述测量块的中心点。

23、可选地,一对编号字符中的两个编号字符沿x方向设置于对应测量块的两侧并关于对应测量块的y方向中心轴镜像对称,所述y方向与x方向垂直,不同所述测量块对应的编号字符形状不同,每个所述编号字符均关于自身的x方向中心线对称。

24、可选地,所述编号字符选自字母i、c、d、e、b、h、k、o及x中的至少一种。

25、可选地,所述测量块的形状呈矩形。

26、如上所述,本发明提供一种膜厚测试结构及实时监测量测过程中光斑位置的方法,其中,膜厚测试结构设置于晶圆的膜厚测量区域并包括沿x方向依次且间隔设置的多个测量块,每一测量块对应配置有一对编号字符,一对编号字符具有位于一矩形的四个顶点处的四个对称特征点,矩形的两条对角线交点作为测量块的中心点。在实际膜厚量测过程中,将光斑投射至测量块,选取测量块对应的一对编号字符的四个对称特征点作为矩形的四个顶点,对四个对称特征点的位置进行抓取定位,并记录四个对称特征点在预设坐标系中的位置坐标,同时实时记录光斑在预设坐标系中的位置坐标;之后将矩形的两条对角线交点作为测量块的中心点,根据记录的四个对称特征点的位置坐标计算测量块的中心点位置坐标,并根据记录的光斑位置坐标与计算所得的测量块的中心点位置坐标计算光斑位置相对于测量块中心点位置的偏移量。本发明能够实现实时监控线上光斑实际量测位置,从而有利于及时调整光斑位置,得到准确的量测结果。

技术特征:

1.一种实时监测量测过程中光斑位置的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的实时监测量测过程中光斑位置的方法,其特征在于:

3.根据权利要求2所述的实时监测量测过程中光斑位置的方法,其特征在于:当将偏移量反馈至机台端后,机台自动调整相关位置参数直至偏移量小于预设值,或者通过报警方式提示工程师对相关位置参数进行调整。

4.根据权利要求3所述的实时监测量测过程中光斑位置的方法,其特征在于:所述相关位置参数包括光斑尺寸、曝光场尺寸及机械平台参数中的至少一种。

5.根据权利要求1所述的实时监测量测过程中光斑位置的方法,其特征在于:一对编号字符中的两个编号字符沿x方向设置于对应测量块的两侧并关于对应测量块的y方向中心轴镜像对称,所述y方向与x方向垂直,不同所述测量块对应的编号字符形状不同,每个所述编号字符均关于自身的x方向中心线对称。

6.根据权利要求5所述的实时监测量测过程中光斑位置的方法,其特征在于:所述编号字符选自字母i、c、d、e、b、h、k、o及x中的至少一种。

7.根据权利要求1所述的实时监测量测过程中光斑位置的方法,其特征在于:所述晶圆上预设位置设有十字标记,所述预设坐标系以所述十字标记的中心作为坐标原点。

8.根据权利要求1所述的实时监测量测过程中光斑位置的方法,其特征在于,根据记录的四个所述对称特征点的位置坐标计算所述测量块的中心点位置坐标包括:

9.根据权利要求1所述的实时监测量测过程中光斑位置的方法,其特征在于,计算光斑位置相对于测量块中心点位置的偏移量包括:

10.根据权利要求9所述的实时监测量测过程中光斑位置的方法,其特征在于:当所述x方向偏移量小于第一预设值,且所述y方向偏移量小于第二预设值时,判断光斑位置位于测量块中心。

11.根据权利要求1所述的实时监测量测过程中光斑位置的方法,其特征在于:所述测量块的形状呈矩形。

12.一种膜厚测试结构,设置于晶圆的膜厚测量区域,其特征在于:所述膜厚测试结构包括多个测量块,多个所述测量块沿x方向依次且间隔设置,每一所述测量块对应配置有一对编号字符,其中,所述测量块对应的一对编号字符具有位于一矩形的四个顶点处的四个对称特征点,所述矩形的两条对角线交点作为所述测量块的中心点。

13.根据权利要求12所述的实时监测量测过程中光斑位置的方法,其特征在于:一对编号字符中的两个编号字符沿x方向设置于对应测量块的两侧并关于对应测量块的y方向中心轴镜像对称,所述y方向与x方向垂直,不同所述测量块对应的编号字符形状不同,每个所述编号字符均关于自身的x方向中心线对称。

14.根据权利要求13所述的实时监测量测过程中光斑位置的方法,其特征在于:所述编号字符选自字母i、c、d、e、b、h、k、o及x中的至少一种。

15.根据权利要求12所述的实时监测量测过程中光斑位置的方法,其特征在于:所述测量块的形状呈矩形。

技术总结

本发明提供一种膜厚测试结构及实时监测量测过程中光斑位置的方法,该膜厚测试结构包括沿X方向依次且间隔设置的多个测量块,每一测量块对应配置有一对编号字符,一对编号字符具有位于一矩形的四个顶点处的四个对称特征点,矩形的两条对角线交点作为测量块的中心点。在实际膜厚量测过程中,将光斑投射至测量块,选取测量块对应的一对编号字符的四个对称特征点的位置进行抓取定位并记录其位置坐标,同时实时记录光斑的位置坐标,之后根据记录的四个对称特征点的位置坐标计算测量块的中心点位置坐标,并计算光斑位置相对于测量块中心点位置的偏移量。本发明能够实现实时监控线上光斑实际量测位置,从而有利于及时调整光斑位置,得到准确的量测结果。

技术研发人员:王通,王杰

受保护的技术使用者:芯恩(青岛)集成电路有限公司

技术研发日:

技术公布日:2025/1/28

- 还没有人留言评论。精彩留言会获得点赞!