一种氮化炉的氨气分解率检测方法及检测装置

本发明属于氮化炉分解检测,尤其涉及一种氮化炉的氨气分解率检测方法及检测装置。

背景技术:

1、凸轮轴、曲轴、冲压件等机械零件的生产需要进行热处理,目前性价比较高的热处理方式是渗氮。通过渗氮能够使机械零件获得良好的耐磨性、耐腐蚀性和高疲劳强度,以满足汽车燃油喷射精密偶件、发动机气缸、阀门、阀杆等产品的特殊工作需求。渗氮包括气体渗氮、盐浴软氮化、软氮化、高频氮化、离子渗氮、硫氮共渗、洁净氮化、两段氮化、真空氮化及其它催渗技术,其中气体渗氮主要指氨气渗氮,具有操作简便、造价便宜、应用广泛等特点。

2、氨气渗氮时,首先把零件吊放入氮化炉内,在加热的同时通入流量可控的氨气。氨气在炉内分解成氮气和氢气,当氮气浓度达到一定值后开始渗入金属表层,即为渗氮。渗氮要求温度和氨分解率的变化必须遵循工艺曲线,如果严重偏离工艺曲线,将出现最外层氮化物质脆以及在冲击载荷作用下易剥落的现象,将使次品率和报废率猛增。机械零件的渗氮周期一般为6~90小时,目前大部分渗氮仍以人工操控为主,需要操作员在一个周期内持续监视氮化炉内的温度和氨分解率的动态变化,劳动强度很大。另外,渗氮过程环境温度很高,氨气刺激、氢气爆炸等危险因素并存。因此,研发渗氮控制智能装备十分必要。

3、氮化炉尾气中一般包含三种成分:未分解的氨气nh3、氨气分解得到的氢气h2、氨气分解得到的未渗入金属的剩余氮气n2,现有的氮化炉氨气分解率测量方法如下:

4、从氮化炉中取出一部分尾气,通入竖直放置的圆柱形玻璃容器。利用氨气极易溶于水(700:1)而氢气和氮气几乎不溶于水的特性,随后若向玻璃容器灌水,则氨气很快全部溶于水而变为氨水溶液,而氢气和氮气仍以气体形式存在。

5、在判别时,如果氮化炉里氨气已经全部分解了(氨气分解率为100%),也就是说尾气中根本没有氨气了,此时即使向玻璃容器灌水也没有气体溶解于它,此时氮气和氢气仍充满整个容器,我们会发现容器里没有氨水溶液。

6、如果氮化炉里氨气刚好分解了一半(即氨气分解率为50%),也就是说尾气中一半是氨气一半是氮气和氢气的混合气体,此时若向玻璃容器灌水,则尾气中的氨气很快全部溶于水,我们将看到容器底部有氨水溶液占据一定的容器体积,而且氨水溶液的液面高度将刚好上升到容器容量刻度的一半。

7、即通过观察玻璃管内部的液面高度进行检测,若观察到容器中没有氨水,则表示氨气分解率为100%;若观察到容器里有氨水而且氨水液面高度刚好等于容器容量刻度的一半,则表示氨气分解率为50%;依次类推,若观察到容器中氨水溶液液面越高,则表示氨气分解率越低;实际中,关于氨水溶液液面高度与氨气分解率的具体对应关系,工作人员会进行总结而得到一个关系表格,这样通过查表就能够得到氨气分解率的值。

8、而对于上述的检测方法,经过本发明人研究发现会造成分解率测量不准确,因为在每次向玻璃容器通入尾气时没有清洗玻璃内壁,结果上次实验遗留在玻璃容器内壁的氨分子,将严重影响下次的测量准确性。比如说,通入的尾气若没有氨气,即氨气分解率为100%,理应在玻璃容器里得不到氨气溶液,但是由于上次实验在容器内壁遗留有氨气分子,因此我们仍将观察到容器底部有氨气溶液,结果得到错误的氨气分解率数值,且通过直接观测液面的方法并没有计算得到的数值准确,因此需要设计一种测量更加准确的氮化炉氨气分解率方法。

技术实现思路

1、本发明的目的在于提供一种氮化炉的氨气分解率检测方法及检测装置,该方法得到的氮化炉氨气分解率测量结果准确性高,且提供的检查装置整体自动化控制,方便操作,检测效率高。

2、为实现上述目的,本发明提供如下技术方案:

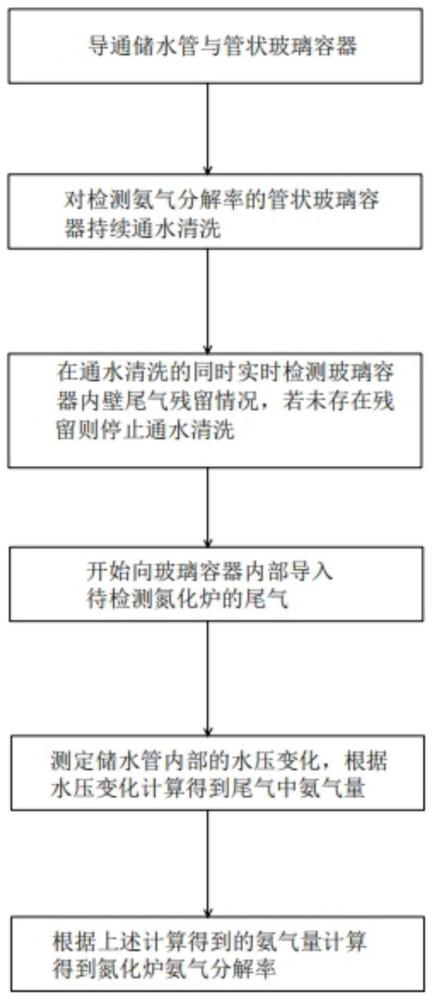

3、一种氮化炉的氨气分解率检测方法及检测装置,包括下列操作步骤:

4、①导通储水管与管状玻璃容器;

5、②对检测氨气分解率的管状玻璃容器持续通水清洗;

6、③在通水清洗的同时实时检测玻璃容器内壁尾气残留情况,若未存在残留则停止通水清洗;

7、④开始向玻璃容器内部导入待检测氮化炉的尾气;

8、⑤测定储水管内部的水压变化,根据水压变化计算得到尾气中氨气量;

9、⑥根据上述计算得到的氨气量计算得到氮化炉氨气分解率。

10、作为本发明的一种优选方案,所述步骤③中检测具体采用视觉识别的摄像头采集管状玻璃容器内壁图像,通过灰度共生矩阵计算内壁处的图像纹理,若发现内壁有纹理或者纹理强度超过设定的阈值,则此时持续向玻璃容器内部通入自来水而不通尾气,直到玻璃容器内壁纹理消失或减弱,此时停止自来水通入,通入尾气。

11、作为本发明的一种优选方案,所述氨气量的计算方式如下:首先测量储水管内部的压强差k=m-n,其中m为储水管内部初始水压,n为通入尾气后,储水管内部水体积变化后的水压,根据压强计算公式p=ρgh,可得到储水管内部水变化高度值,根据储水管管径得到水体积变化量,利用氨气与水的溶解比得到氨气量。

12、作为本发明的一种优选方案,所述氨气分解率计算方式为利用得到的所述氨气量,计算其与尾气导入整体量的比例得到尾气中含氨气比例,该比例与100%的差值即为氮化炉的氨气分解率。

13、本发明还提供一种氮化炉的氨气分解率检测装置,基于上述的检测方法,其具体包括储水管、玻璃管,所述储水管与玻璃管之间连接有连接管,连接管上连接有三通管,三通管其中一个接口连接储水管,另一个接口与玻璃管连接,三通管朝向储水管端连接有第一电磁阀,储水管远离连接管端固定有进水管,进水管外部设有第二电磁阀,三通管朝向玻璃管端连接有第三电磁阀,三通管的第三个接口与氮化炉尾气排放处连接,并设有第四电磁阀,所述储水管内部设有水压传感器,还包括plc控制模块,plc控制模块与第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀均电连接。

14、作为本发明的一种优选方案,所述玻璃管侧面设有延伸至玻璃管内部的摄像头,摄像头连接有分析控制模块,分析控制模块与所述plc控制模块电信号连接。

15、作为本发明的一种优选方案,所述储水管内部还设有若干的水位传感器,水位传感器沿储水管高度方向等距离设置,水位传感器与plc控制模块电信号连接。

16、作为本发明的一种优选方案,所述玻璃管远离连接管端固定有排水管,排水管上固定有第五电磁阀。

17、在本发明中,利用上述装置开始如下检测流程:

18、本发明的有益效果是:本发明采用的检测氮化炉氨气分解率的方法首先对测量用的玻璃管内部进行清洗,避免残留对检测数据的影响,其次使用的装置为全自动化控制,进而实现自动准确检测氮化炉氨气分解率,同时有效提高检测效率。

技术特征:

1.一种氮化炉的氨气分解率检测方法,其特征在于,包括下列操作步骤:

2.根据权利要求1所述的氮化炉的氨气分解率检测方法,其特征在于,所述步骤③中检测具体采用视觉识别的摄像头采集管状玻璃容器内壁图像,通过灰度共生矩阵计算内壁处的图像纹理,若发现内壁有纹理或者纹理强度超过设定的阈值,则此时持续向玻璃容器内部通入自来水而不通尾气,直到玻璃容器内壁纹理消失或减弱,此时停止自来水通入,通入尾气。

3.根据权利要求1所述的氮化炉的氨气分解率检测方法,其特征在于,所述氨气量的计算方式如下:首先测量储水管内部的压强差k=m-n,其中m为储水管内部初始水压,n为通入尾气后,储水管内部水体积变化后的水压,根据压强计算公式p=ρgh,可得到储水管内部水变化高度值,根据储水管管径得到水体积变化量,利用氨气与水的溶解比得到氨气量。

4.根据权利要求3所述的氮化炉的氨气分解率检测方法,其特征在于,所述氨气分解率计算方式为利用得到的所述氨气量,计算其与尾气导入整体量的比例得到尾气中含氨气比例,该比例与100%的差值即为氮化炉的氨气分解率。

5.一种氮化炉的氨气分解率检测装置,基于权利要求1的检测方法,其特征在于,包括储水管、玻璃管,所述储水管与玻璃管之间连接有连接管,连接管上连接有三通管,三通管其中一个接口连接储水管,另一个接口与玻璃管连接,三通管朝向储水管端连接有第一电磁阀,储水管远离连接管端固定有进水管,进水管外部设有第二电磁阀,三通管朝向玻璃管端连接有第三电磁阀,三通管的第三个接口与氮化炉尾气排放处连接,并设有第四电磁阀,所述储水管内部设有水压传感器,还包括plc控制模块,plc控制模块与第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀均电连接。

6.根据权利要求5所述的氮化炉的氨气分解率检测装置,其特征在于,所述玻璃管侧面设有延伸至玻璃管内部的摄像头,摄像头连接有分析控制模块,分析控制模块与所述plc控制模块电信号连接。

7.根据权利要求5所述的氮化炉的氨气分解率检测装置,其特征在于,所述储水管内部还设有若干的水位传感器,水位传感器沿储水管高度方向等距离设置,水位传感器与plc控制模块电信号连接。

8.根据权利要求5所述的氮化炉的氨气分解率检测装置,其特征在于,所述玻璃管远离连接管端固定有排水管,排水管上固定有第五电磁阀。

技术总结

本发明公开了一种氮化炉的氨气分解率检测方法及检测装置,属于氮化炉分解检测技术领域,该氮化炉的氨气分解率检测方法包括下列操作步骤:①导通储水管与管状玻璃容器;②对检测氨气分解率的管状玻璃容器持续通水清洗;③在通水清洗的同时实时检测玻璃容器内壁尾气残留情况,若未存在残留则停止通水清洗;④开始向玻璃容器内部导入待检测氮化炉的尾气;⑤测定储水管内部的水压变化,根据水压变化计算得到尾气中氨气量;⑥根据上述计算得到的氨气量计算得到氮化炉氨气分解率;该检测方法得到的氮化炉氨气分解率测量结果准确性高,且提供的检测装置整体自动化控制,方便操作,检测效率高。

技术研发人员:刘玉良,刘宏升,葛俊旭

受保护的技术使用者:温州理工学院

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!