密封环的检查方法及密封环的检查装置与流程

本发明涉及密封环的检查方法及密封环的检查装置。

背景技术:

1、在专利文献1中公开了自动变速器。在作为该自动变速器的构成零件的轴部件上安装有密封环。作为该密封环,例如使用在专利文献2中公开的具有接缝的密封环。

2、现有技术文献

3、专利文献

4、专利文献1:(日本)特开平10-281239号公报

5、专利文献2:(日本)特开2021-116822号公报

技术实现思路

1、发明所要解决的技术问题

2、在判定密封环的组装状态时,例如能够举出基于接缝间隙的宽度尺寸的大小进行判定的方法。

3、在该检查中,作为接缝间隙的宽度尺寸超过规定值的类型,存在密封环因安装状态而扩展、接缝间隙的宽度尺寸变大的情况以及由于在密封环的端部产生弯折而接缝间隙的宽度尺寸变大的情况。因此,如果一律基于密封环的接缝间隙的宽度尺寸的大小进行判定,则即使在密封环因安装状态而扩展的情况下,也存在误判定为密封环存在异常的可能。

4、因此,考虑增大比较值以使得密封环不因安装状态而判定为存在异常,但在该情况下,在密封环的端部产生弯折而接缝间隙的宽度尺寸变大的情况下,存在无法判定密封环的异常的可能。

5、本发明是鉴于上述问题点而完成的,目的在于提供一种能够抑制误判定的密封环的检查方法及密封环的检查装置。

6、用于解决技术问题的技术方案

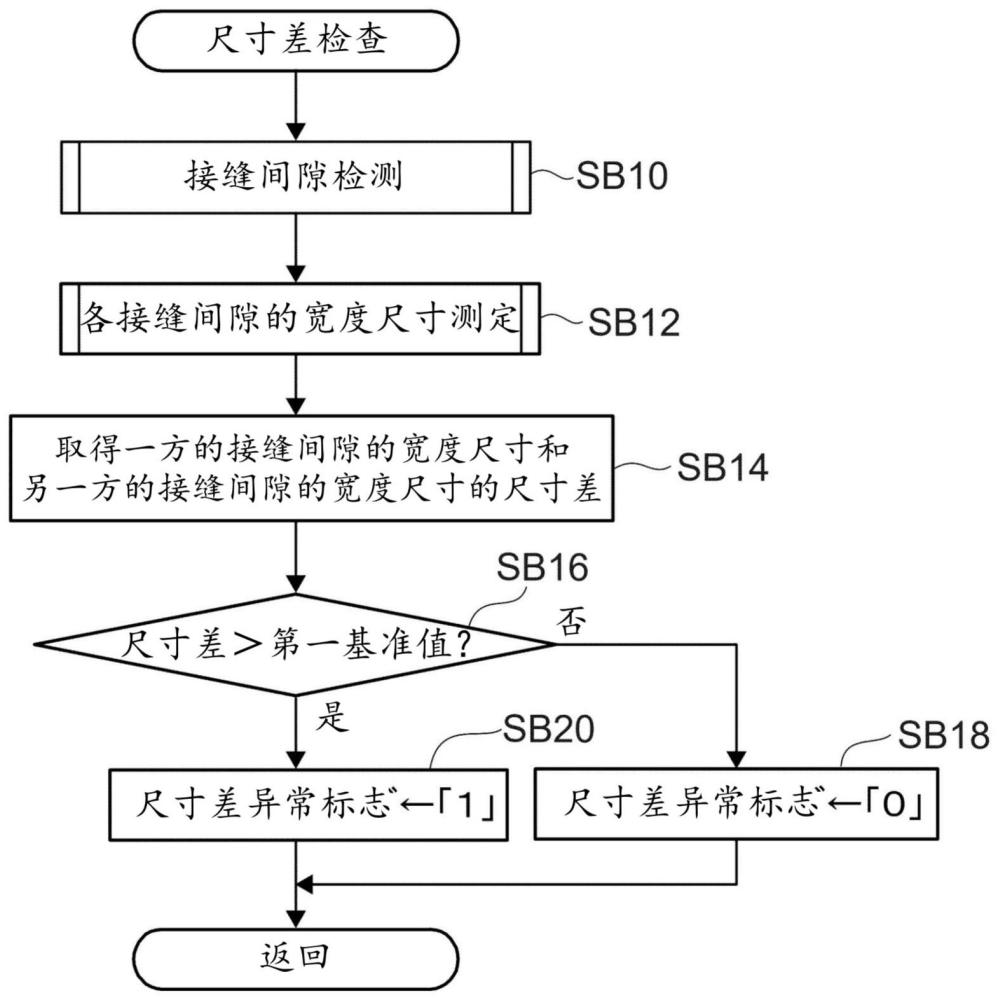

7、根据本发明的一个方式,提供一种密封环的检查方法,对安装于在轴部件的周面上形成的槽部的密封环进行检查,所述密封环具备:第一接缝结构部,其设于周向的一端部;第二接缝结构部,其设于周向的另一端部,并且与所述第一接缝结构部在轴向上重叠;在所述第一接缝结构部的前端部与在周向上对置的第一端面之间形成有第一接缝间隙,在所述第二接缝结构部的前端部与在周向上对置的第二端面之间形成有第二接缝间隙,所述密封环的检查方法具备:检测工序,在安装有所述密封环的状态下,使所述轴部件绕中心轴线旋转,并且检测所述第一接缝间隙和所述第二接缝间隙;测定工序,对所述第一接缝间隙的沿着周向的第一宽度尺寸和所述第二接缝间隙的沿着周向的第二宽度尺寸进行测定;判定工序,比较所述第一宽度尺寸和所述第二宽度尺寸,并且在所述第一宽度尺寸和所述第二宽度尺寸之差比第一基准值大的情况下,判定为所述密封环存在异常。

8、根据本发明的另一方式,提供一种密封环的检查方法,对安装于在轴部件的周面上形成的槽部的密封环进行检查,所述密封环具备:第一接缝结构部,其设于周向的一端部;第二接缝结构部,其设于周向的另一端部并与所述第一接缝结构部在轴向上重叠;在所述第一接缝结构部的前端部与在周向上对置的第一端面之间形成有第一接缝间隙,在所述第二接缝结构部的前端部与在周向上对置的第二端面之间形成有第二接缝间隙,所述密封环的检查方法具备:检测工序,在安装有所述密封环的状态下使所述轴部件绕中心轴线旋转,并且检测所述第一接缝间隙和所述第二接缝间隙;计算工序,对所述第一接缝间隙的周向的第一中心位置与所述第二接缝间隙的周向的第二中心位置的分离距离进行计算;判定工序,在所述分离距离比第二基准值小的情况下,判定为所述密封环存在异常。

9、有益的效果

10、根据本发明的一个方式,在第一接缝间隙的第一宽度尺寸与第二接缝间隙的第二宽度尺寸大致均等地扩展的情况下,第一宽度尺寸与第二宽度尺寸之差不会产生大的变化,因此,不判定为密封环存在异常。另一方面,例如在第二接缝结构部产生弯折的情况下,第一接缝间隙的第一宽度尺寸与第二接缝间隙的第二宽度尺寸之差比第一基准值大,判定为密封环存在异常。

11、因此,与基于各接缝间隙的宽度尺寸的大小来进行密封环的判定的情况相比,能够抑制误判定。

12、根据本发明的另一方式,在第一接缝间隙与第二接缝间隙大致均等地扩展的情况下,第一接缝间隙的第一中心位置与第二接缝间隙的第二中心位置的分离距离不会产生大的变化。因此,第一中心位置与第二中心位置的分离距离不比第二基准值短,因此不判定为密封环存在异常。

13、另一方面,例如在第二接缝结构部产生弯折的情况下,第二接缝间隙的第二中心位置向第一接缝间隙侧移动,第一中心位置与第二中心位置的分离距离变短。由此,第一中心位置与第二中心位置的分离距离比第二基准值短,判定为密封环存在异常。

14、因此,与基于各接缝间隙的宽度尺寸的大小来进行密封环的判定的情况相比,能够抑制误判定。

技术特征:

1.一种密封环的检查方法,对安装于在轴部件的周面形成的槽部的密封环进行检查,其特征在于,

2.根据权利要求1所述的密封环的检查方法,

3.根据权利要求1所述的密封环的检查方法,

4.一种密封环的检查方法,对安装于在轴部件的周面形成的槽部的密封环进行检查,其特征在于,

5.根据权利要求4所述的密封环的检查方法,

6.一种密封环的检查装置,对安装于在轴部件的周面形成的槽部的密封环进行检查,其特征在于,

7.一种密封环的检查装置,对安装于在轴部件的周面形成的槽部的密封环进行检查,其特征在于,

技术总结

本发明提供一种能够抑制误判定的密封环的检查方法及检查装置。密封环的检查方法是对安装于在轴部件的周面形成的槽部的密封环进行检查的密封环的检查方法。检查方法具备:检测工序,在安装有密封环的状态下使轴部件绕中心轴旋转,检测密封环的第一接缝间隙和第二接缝间隙;测定工序,对第一接缝间隙的沿着周向的第一宽度尺寸和第二接缝间隙的沿着周向的第二宽度尺寸进行测定。检查方法具备判定工序,该判定工序对第一宽度尺寸与第二宽度尺寸进行比较,在第一宽度尺寸与第二宽度尺寸之差比第一基准值大的情况下,判定为密封环存在异常。

技术研发人员:小泽若叶

受保护的技术使用者:加特可株式会社

技术研发日:

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!