一种超厚板超声波无损检测方法与流程

本发明属于钢结构焊缝检测,具体涉及一种超厚板超声波无损检测方法。

背景技术:

1、超声波检测(ultrasonic testing)缩写为ut,也叫超声检测,目的是利用超声波技术进行检测工作,是五种常规无损检测方法中的一种。

2、超声波探伤是利用材料及其缺陷的声学性能差异对超声波传播波形反射情况和穿透时间的能量变化来检验材料内部缺陷的无损检测方法。

3、脉冲反射法在垂直探伤时用纵波,在斜射探伤时用横波。脉冲反射法有纵波探伤和横波探伤。在超声波仪器示波屏上,以横坐标代表声波的传播时间,以纵坐标表示回波信号幅度。对于同一均匀介质,脉冲波的传播时间与声程成正比。因此可由缺陷回波信号的出现判断缺陷的存在;又可由回波信号出现的位置来确定缺陷距探测面的距离,实现缺陷定位;通过回波幅度来判断缺陷的当量大小。

4、目前传统手工超声波针对厚板焊缝检测时,很难准确定位焊缝缺陷位置。

技术实现思路

1、本发明要解决的技术问题是:提供一种超厚板超声波无损检测方法,以至少解决上述部分技术问题。

2、为实现上述目的,本发明采用的技术方案如下:

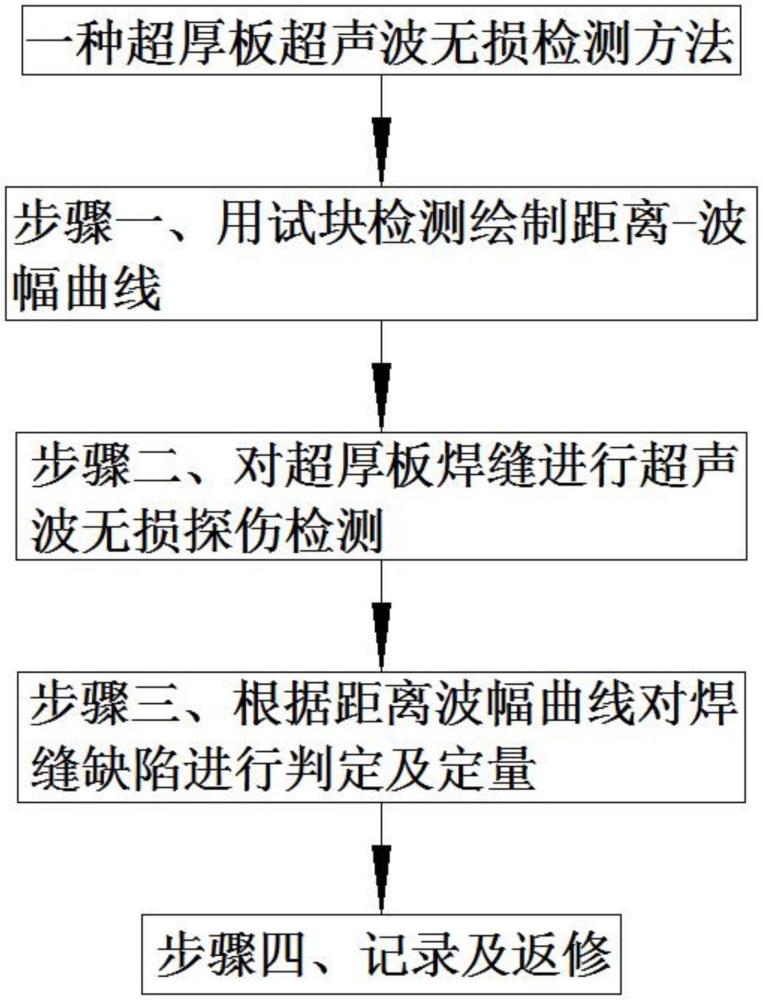

3、一种超厚板超声波无损检测方法,包括以下步骤:

4、步骤一、用试块检测绘制距离-波幅曲线;

5、步骤二、对超厚板焊缝进行超声波无损探伤检测;

6、步骤三、根据距离-波幅曲线对焊缝缺陷进行判定及定量;

7、步骤四、记录及返修。

8、进一步地,在所述步骤二中,对超厚板焊缝进行超声波无损探伤检测时,需清除超声波探头移动区内影响检测的异物,检测面与探头楔块底面的间隙不大于0.5mm,检测面表面粗糙度ra≤25μm,打磨或修磨焊缝表面的咬边及较大隆起和凹陷。

9、进一步地,对超厚板焊缝进行超声波无损探伤检测时,探头每次扫查覆盖需大于探头直径或宽度的15%,探头扫查速度不超过150mm/s;检测区宽度等于对接接头焊缝本身加上焊缝熔合线两侧各10mm。

10、进一步地,对超厚板焊缝进行超声波无损探伤检测时,采用机油耦合剂补偿灵敏度,表面补偿4db,补偿需计入制作距离-波幅曲线。

11、进一步地,对超厚板焊缝进行超声波无损探伤检测时,使用两种k值探头检测,同时至少有一种k值探头满足折射角在35°~70°之间,探头间折射角相差不小于10°,探头移动区域大于或等于0.75p,p=2kt。

12、进一步地,对超厚板焊缝进行超声波无损探伤检测时,横波斜探头焊接接头扫查时,从焊缝接头两侧垂直与焊缝进行扫查,检测纵向缺陷时,斜探头垂直与焊缝中心线放置在检测面上,作锯齿型扫查,探头前后移动范围需保证扫查到全部焊接接头截面;在保持探头垂直焊缝作前后移动的同时,扫查还作10°~15°的左右转动,为观察缺陷动态波形和区分缺陷信号或伪缺陷信号,确定缺陷的位置、方向和形状,探头扫查时采用前后、左右、转角、环绕四种方式进行扫查;

13、在检测焊接接头横向缺陷时,在焊接接头两侧边缘使探头与焊接接头中心线成不大于10°作两个方向的斜平行扫查;如焊接接头余高磨平,探头需在焊接接头及热影响区上作两个方向的平行扫查。

14、进一步地,在所述步骤一中,绘制距离-波幅曲线时,距离-波幅曲线需按所用探头和仪器在试块上实测的数据绘制而成,曲线族由评定线、定量线和判废线组成;

15、评定线与定量线之间为i区,i区包括评定线;定量线与判废线之间为ⅱ区,ⅱ区包括定量线;判废线及其以上区域为ⅲ区;

16、如果距离-波幅曲线绘制在显示屏上,则在检测范围内曲线任一点高度不低于显示屏满刻度的20%。

17、进一步地,在所述步骤一中,焊接接头用斜探头或直探头检测并采用csk-ⅱa试块制作距离-波幅曲线灵敏度时,评定线为φ2×60-10db,定量线为φ2×60-4db,判废线为φ2×60+6db;

18、扫查灵敏度不低于评定线灵敏度,此时在检测范围内最大声程处的评定线高度不低于荧光屏满刻度的20%;在检测和评定横向缺陷时,将各线均提高6db;

19、在φ5平底孔试块上绘制距离-波幅曲线,并以此缺陷作为基准灵敏度;如能确定板材底面回波与不同深度φ5平底孔反射波幅之间的关系,则采用板材无缺陷完好部位第一次底波来调节基准灵敏度,扫查灵敏度需比基准灵敏度高6db。

20、进一步地,在所述步骤三中,根据距离-波幅曲线对焊缝缺陷进行判定及定量时,对所有反射波幅位于ⅰ区或ⅱ区以上缺陷的缺陷位置、缺陷最大反射波幅和缺陷指示长度进行测定,缺陷位置测定以缺陷最大反射波的位置为准;

21、测定缺陷最大反射波幅时,将探头移至缺陷出现最大反射波信号的位置,测定波幅大小,并确定它在距离-波幅曲线中的区域;

22、测定缺陷指示长度时,当反射波只有一个高点,且位于ⅱ区及ⅱ区以上时,用-6db法测定其指示长度;当缺陷反射波峰值起伏变化,有多个高点,且均位于ⅱ区及ⅱ区以上时,以端点-6db法测定指示测定;当缺陷最大反射波位于ⅰ区,将探头左右移动,使波幅降到评定线,以用评定线绝对灵敏度法测量缺陷指示长度。

23、进一步地,在所述步骤四中,记录及返修时,在探伤过程中发现缺陷时,根据缺陷波高测定缺陷大小,根据探头的位置、k值、量程测定缺陷的深度、水平距离,并在工件上作好标记;根据探头的移动距离用6db法测定缺陷的指示长度,在工件上作好标记,以利于返工并作好记录;

24、探伤中发现有超标缺陷,需进行返修,补焊24小时后重新进行100%超声波检查,返修部位表面打磨成与原焊缝一致。

25、与现有技术相比,本发明具有以下有益效果:

26、本发明设计科学合理,使用方便,对100mm厚板焊缝进行超声波无损检测时,能够高效精准定位焊缝缺陷位置、缺陷最大反射波幅和缺陷指示长度。

技术特征:

1.一种超厚板超声波无损检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种超厚板超声波无损检测方法,其特征在于,在所述步骤二中,对超厚板焊缝进行超声波无损探伤检测时,需清除超声波探头移动区内影响检测的异物,检测面与探头楔块底面的间隙不大于0.5mm,检测面表面粗糙度ra≤25μm,打磨或修磨焊缝表面的咬边及较大隆起和凹陷。

3.根据权利要求1所述的一种超厚板超声波无损检测方法,其特征在于,在所述步骤二中,对超厚板焊缝进行超声波无损探伤检测时,探头每次扫查覆盖需大于探头直径或宽度的15%,探头扫查速度不超过150mm/s;检测区宽度等于对接接头焊缝本身加上焊缝熔合线两侧各10mm。

4.根据权利要求1所述的一种超厚板超声波无损检测方法,其特征在于,在所述步骤二中,对超厚板焊缝进行超声波无损探伤检测时,采用机油耦合剂补偿灵敏度,表面补偿4db,补偿需计入制作距离-波幅曲线。

5.根据权利要求1所述的一种超厚板超声波无损检测方法,其特征在于,在所述步骤二中,对超厚板焊缝进行超声波无损探伤检测时,使用两种k值探头检测,同时至少有一种k值探头满足折射角在35°~70°之间,探头间折射角相差不小于10°,探头移动区域大于或等于0.75p,p=2kt。

6.根据权利要求1所述的一种超厚板超声波无损检测方法,其特征在于,在所述步骤二中,对超厚板焊缝进行超声波无损探伤检测时,横波斜探头焊接接头扫查时,从焊缝接头两侧垂直与焊缝进行扫查,检测纵向缺陷时,斜探头垂直与焊缝中心线放置在检测面上,作锯齿型扫查,探头前后移动范围需保证扫查到全部焊接接头截面;在保持探头垂直焊缝作前后移动的同时,扫查还作10°~15°的左右转动,为观察缺陷动态波形和区分缺陷信号或伪缺陷信号,确定缺陷的位置、方向和形状,探头扫查时采用前后、左右、转角、环绕四种方式进行扫查;

7.根据权利要求1所述的一种超厚板超声波无损检测方法,其特征在于,在所述步骤一中,绘制距离-波幅曲线时,距离-波幅曲线需按所用探头和仪器在试块上实测的数据绘制而成,曲线族由评定线、定量线和判废线组成;

8.根据权利要求7所述的一种超厚板超声波无损检测方法,其特征在于,在所述步骤一中,焊接接头用斜探头或直探头检测并采用csk-ⅱa试块制作距离-波幅曲线灵敏度时,评定线为φ2×60-10db,定量线为φ2×60-4db,判废线为φ2×60+6db;

9.根据权利要求1所述的一种超厚板超声波无损检测方法,其特征在于,在所述步骤三中,根据距离-波幅曲线对焊缝缺陷进行判定及定量时,对所有反射波幅位于ⅰ区或ⅱ区以上缺陷的缺陷位置、缺陷最大反射波幅和缺陷指示长度进行测定,缺陷位置测定以缺陷最大反射波的位置为准;

10.根据权利要求1所述的一种超厚板超声波无损检测方法,其特征在于,在所述步骤四中,记录及返修时,在探伤过程中发现缺陷时,根据缺陷波高测定缺陷大小,根据探头的位置、k值、量程测定缺陷的深度、水平距离,并在工件上作好标记;根据探头的移动距离用6db法测定缺陷的指示长度,在工件上作好标记,以利于返工并作好记录;

技术总结

本发明公开了一种超厚板超声波无损检测方法,解决现有技术传统手工超声波针对厚板焊缝检测时很难准确定位焊缝缺陷位置的技术问题。本发明包括以下步骤:步骤一、用试块检测绘制距离‑波幅曲线;步骤二、对超厚板焊缝进行超声波无损探伤检测;步骤三、根据距离‑波幅曲线对焊缝缺陷进行判定及定量;步骤四、记录及返修。本发明设计科学合理,使用方便,对100mm厚板焊缝进行超声波无损检测时,能够高效精准定位焊缝缺陷位置、缺陷最大反射波幅和缺陷指示长度。

技术研发人员:张大林,范洪彬,张海川,肖先礼,罗兵,李冬翌,刘云辉,谌伦洪,林波

受保护的技术使用者:中国五冶集团有限公司

技术研发日:

技术公布日:2024/9/17

- 还没有人留言评论。精彩留言会获得点赞!