基于平行光斑的硅象限光电探测器检测装置及阵列检测方法与流程

本发明涉及硅象限光电探测器检测,具体涉及一种基于平行光斑的硅象限光电探测器检测装置及阵列检测方法。

背景技术:

1、四象限apd光电探测器(又称之为硅象限光电探测器),其作用是将光信号转换为电信号,该探测器的芯片光敏区域为4mm且有四个象限,即为四个光敏区。在硅象限光电探测器制造后,需要在出厂前进行性能检测(响应度、暗电流、击穿电压、结电容等),而目前针对每个象限的光电性能参数都只能分别进行检测,且需要在高温箱里面测试上述电性能参数。按照现有的检测方式,检测三百多个产品(硅象限光电探测器)的高温、低温、常温参数需要数月,平均每天只能检测约十个产品,且温箱(试验箱)不够用。因此,在生产过程中,提高产品测试效率迫在眉睫。

2、在现有的检测方式中,其步骤主要是:将激光器接入信号源仪器,信号源驱动激光器输出产生光脉冲;将产品插入测试夹具中,上电,将象限开关调至1象限,然后调节三维移动机构使产品对准激光器,再测试产品电性能参数;1象限检测完毕后,再打开温箱门,将象限开关依序切换到2、3、4象限,分别去调节位置对准激光器输出接口位置,分别检测其余三个象限的电性能参数。然而,打开温箱门调节象限开关切换象限和调节旋钮1、2进行对光的过程中,会造成产品的玻璃光窗表面结霜,产品响应度指标测试发生大幅度下降,且该产品内部芯片为对温度很敏感的apd芯片,打开温箱门时很容易造成击穿电压等参数发生变化,对测试精度影响很大,且每次开温箱门后等温箱内部温度稳定需要半小时左右,非常麻烦。

3、更关键的是,很多硅象限光电探测器的管脚数量较多且很细,一部分硅象限光电探测器的管脚在制造、转移过程中发生了偏斜(通常是向硅象限光电探测器的轴线侧倾斜),这就需要在对其检测前先进行矫正,而现有的矫正手段是由技术人员借助于镊子等工具将偏斜的管脚拨正,不仅存在矫正效率低的问题,单个硅象限光电探测器的管脚拨正约需耗时两至三分钟,而且操作时很不方便,需要仔细进行,还很难将其矫正到标准状态。

技术实现思路

1、至少为了解决背景技术中提到的技术问题,本发明目的在于提供一种基于平行光斑的硅象限光电探测器检测装置及阵列检测方法。

2、本发明采用了如下技术方案。

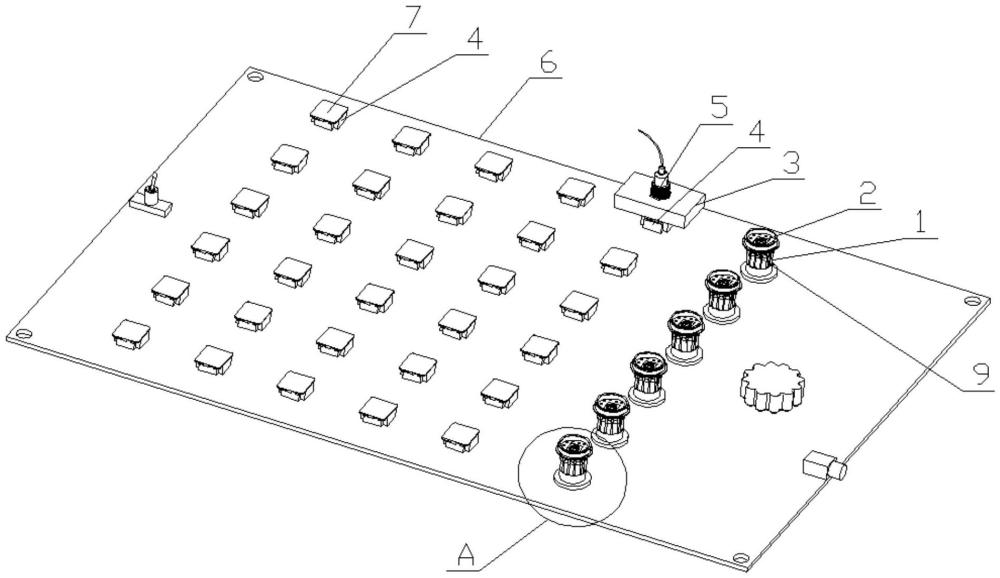

3、一种基于平行光斑的硅象限光电探测器检测装置,包括测试工具和激光器,在测试工具上设置有多个阵列布置的插接件,每个插接件用于插装一个硅象限光电探测器;每个插接件匹配一个激光器,各个激光器均匹配光准直器,激光器发出的激光经过光准直器后形成均匀分布的平行光斑,每个激光器的平行光斑能够覆盖单个硅象限光电探测器的四个光敏区。

4、作为优选方案,平行光斑呈圆形结构,其直径不小于硅象限光电探测器的四个光敏区对应的直径。

5、为了快速、顺利且以操作简便的方式地将硅象限光电探测器的管脚矫正到标准状态,在测试工具上设置有矫正部,矫正部包括竖向布置的圆柱体,圆柱体顶部具有锥台形结构,圆柱体侧壁轴向设置有弧形槽,弧形槽主体部分对应的圆心角为120°~150°,弧形槽端与锥台形结构顶端齐平,弧形槽主体部分直径比硅象限光电探测器的管脚直径大0.1~0.3mm,圆柱体及其锥台形结构的总长不小于管脚长度。

6、为了更灵活的进行管脚矫正,矫正部采用聚四氟乙烯材料制得。

7、为了进一步提高产品检测效率,在激光器上设置有对位块,对位块上设有安装孔和对位孔,安装孔和对位孔同轴设置,安装孔内可拆卸连接激光器,对位孔的孔径大于硅象限光电探测器头部的外径,对位孔的孔深大于硅象限光电探测器头部的高度,光准直器安装在对位孔上部。

8、为了能够更顺利、更灵活地进行检测前的操作,在测试工具上设有插接件,插接件上设有多个插孔,硅象限光电探测器的管脚能够插入插孔内;插接件包括底座和盖板,插孔设置在底座上,所有插孔内均填充有纳米金属颗粒,该纳米金属颗粒作为电性连接硅象限光电探测器与测试工具的柔性导电部,盖板可转动连接在底座上,盖板上设有多个能够封堵插孔的凸起。采用这样地方案,能够在1~2秒内顺利实现硅象限光电探测器的插入,能够在1秒内顺利实现硅象限光电探测器的拔出,有效避免了插拔过程中管脚卡滞的情况,不会出现刮伤管脚镀金层的情况。

9、作为优选方案,对位孔的孔径比硅象限光电探测器头部的外径大1±0.2mm。

10、一种采用前述硅象限光电探测器检测装置的阵列检测方法,步骤包括:

11、步骤a,预先将硅象限光电探测器插装在测试工具的矫正部上,使硅象限光电探测器的管脚全部配合在弧形槽中;本方法中的这一步骤非常关键,它既作为预先测试硅象限光电探测器是否能够在步骤c中顺利、快速插入插接件的手段,又作为将管脚快速矫正到标准状态的方式,在检测管脚的同时就进行了管脚矫正,无需后续进行另外的矫正工序,显著提高了硅象限光电探测器光敏区检测前的操作效率,简化了操作步骤,降低了操作难度;

12、步骤b,将插接件上的盖板拨开;

13、步骤c,从矫正部上取下硅象限光电探测器,然后将该硅象限光电探测器的管脚插入插接件的插孔内;

14、步骤d,将对位块对准硅象限光电探测器并扣在硅象限光电探测器头部,此时,硅象限光电探测器、对位孔、激光器三者同轴布置,激光器和光准直器的光孔正对硅象限光电探测器的光明区,且光准直器的光孔与硅象限光电探测器的光窗顶面具有间隙;

15、步骤e,参照前述步骤a~步骤d,在测试工具上安装多个硅象限光电探测器;

16、步骤f,将测试工具转移至试验箱内,对所有硅象限光电探测器进行检测,检测结束后,取走对位块,拔出硅象限光电探测器。

17、本发明的步骤a中,先将硅象限光电探测器的管脚对准锥台形结构的斜壁,然后边旋转边下压硅象限光电探测器,直到硅象限光电探测器的管脚卡入弧形槽中时停止旋转,然后下压硅象限光电探测器。

18、作为优选方案,每个测试工具上布设至少二十组插接件。

19、本发明的方案,具有如下有益效果:显著提高了硅象限光电探测器的检测效率,相比于原有的检测方式,检测效率能够提升数十倍,平均每天能够顺利、轻松地检测数百个产品;采用的光准直器将激光器输出小光斑变为平行激光输出的均匀光斑,四个象限可以同时接收到光信号,使得在同批次产品检测过程中,省去了反复调节位移机构和象限开关切换的操作步骤,不需要开温箱门,不会造成温度不稳定以及低温时结霜,不会造成apd响应度参数不稳定(apd光敏芯片对温度敏感),轻松实现了产品的批量(阵列)检测,解决了现有检测方式存在的低温测试困难、繁琐的难题;在检测管脚的同时就进行了管脚矫正,无需后续进行另外的矫正工序,显著提高了后续硅象限光电探测器光敏区检测前的操作效率,将单个硅象限光电探测器的管脚矫正所需时间从两至三分钟降低到了是十五秒之内,简化了操作步骤,降低了操作难度,任何技术人员都能够顺利、快速地将管脚矫正到标准状态。

技术特征:

1.一种基于平行光斑的硅象限光电探测器检测装置,包括测试工具(6)和激光器(5),其特征在于:在测试工具(6)上设置有多个阵列布置的插接件(4),每个插接件(4)用于插装一个硅象限光电探测器(2);每个插接件(4)匹配一个激光器(5),各个激光器(5)均匹配光准直器(17),激光器(5)发出的激光经过光准直器(17)后形成均匀分布的平行光斑,每个激光器(5)的平行光斑能够覆盖单个硅象限光电探测器(2)的四个光敏区(15)。

2.根据权利要求1所述的硅象限光电探测器检测装置,其特征在于:平行光斑呈圆形结构,其直径不小于硅象限光电探测器(2)的四个光敏区(15)对应的直径。

3.根据权利要求2所述的硅象限光电探测器检测装置,其特征在于:在测试工具(6)上设置有矫正部(1),矫正部(1)包括竖向布置的圆柱体(10),圆柱体(10)顶部具有锥台形结构(12),圆柱体(10)侧壁轴向设置有弧形槽(11),弧形槽(11)主体部分对应的圆心角为120°~150°,弧形槽(11)端与锥台形结构(12)顶端齐平,弧形槽(11)主体部分直径比硅象限光电探测器(2)的管脚(9)直径大0.1~0.3mm,圆柱体(10)及其锥台形结构的总长等于不小于管脚(9)长度。

4.根据权利要求3所述的硅象限光电探测器检测装置,其特征在于:矫正部(1)采用聚四氟乙烯材料制得。

5.根据权利要求1-4任一项所述的硅象限光电探测器检测装置,其特征在于:在激光器(5)上设置有对位块(3),对位块(3)上设有安装孔(18)和对位孔(19),安装孔(18)和对位孔(19)同轴设置,安装孔(18)内可拆卸连接激光器(5),对位孔(19)的孔径大于硅象限光电探测器(2)头部的外径,对位孔(19)的孔深大于硅象限光电探测器(2)头部的高度,光准直器(17)安装在对位孔(19)上部。

6.根据权利要求5所述的硅象限光电探测器检测装置,其特征在于:在测试工具(6)上设有插接件(4),插接件(4)上设有多个插孔(14),硅象限光电探测器(2)的管脚能够插入插孔(14)内;插接件(4)包括底座和盖板(7),插孔(14)设置在底座上,所有插孔(14)内均填充有纳米金属颗粒(13),该纳米金属颗粒(13)作为电性连接硅象限光电探测器(2)与测试工具(6)的柔性导电部,盖板(7)可转动连接在底座上,盖板(7)上设有多个能够封堵插孔(14)的凸起(8)。

7.根据权利要求6所述的硅象限光电探测器检测装置,其特征在于:对位孔(19)的孔径比硅象限光电探测器(2)头部的外径大1±0.2mm。

8.一种采用权利要求1-7任一项所述硅象限光电探测器检测装置的阵列检测方法,其特征在于,步骤包括:

9.根据权利要求8所述的阵列检测方法,其特征在于:步骤a中,先将硅象限光电探测器(2)的管脚(9)对准锥台形结构(12)的斜壁,然后边旋转边下压硅象限光电探测器(2),直到硅象限光电探测器(2)的管脚(9)卡入弧形槽(11)中时停止旋转,然后下压硅象限光电探测器(2)。

10.根据权利要求9所述的阵列检测方法,其特征在于:每个测试工具(6)上布设至少二十组插接件(4)。

技术总结

本发明提供了一种基于平行光斑的硅象限光电探测器检测装置及阵列检测方法,在测试工具上设置有多个插接件,插接件用于插装硅象限光电探测器,插接件匹配激光器,激光器均匹配光准直器,激光器发出的激光经过光准直器后形成均匀分布的平行光斑,平行光斑能够覆盖单个硅象限光电探测器的四个光敏区;方法步骤包括:预先将硅象限光电探测器插装在测试工具的矫正部上,使硅象限光电探测器的管脚全部配合在弧形槽中,将该硅象限光电探测器的管脚插入插接件的插孔内,将对位块对准硅象限光电探测器并扣在硅象限光电探测器头部,在测试工具上安装多个硅象限光电探测器并进行检测。本发明显著提高了硅象限光电探测器的检测效率,降低了操作难度。

技术研发人员:邱开强,陈华清,罗蔚,刘昆,杨帆

受保护的技术使用者:重庆鹰谷光电股份有限公司

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!