一种一体化振动变送器装配工艺的制作方法

本发明属于机械振动检测,具体涉及一种一体化振动变送器装配工艺。

背景技术:

1、振动变送器广泛应用于电力、钢铁、石化、煤矿等领域的鼓风机、离心机、压缩机、汽轮机、水泵、电机、风扇、大型泵类、涡轮增压器等旋转机械和其它设备的振动检测,是相关设备故障诊断、健康监测的主要信息来源。基于振动检测原理和设备现场安装环境,一般而言,振动变送器要求有体积小、质量轻,坚固耐用、耐高压、耐高温、耐冲击,防水防爆等特性,一般采用环氧树脂一体化封装工艺。

2、但该类封装工艺在产品使用过程中尚存在诸多不足,主要包括:

3、1.变送器内部敏感元件仅通过环氧树脂与壳体隔离,而壳体一般为金属结构,由于环氧树脂封装具有易脆性,无法长期有效完全隔绝空气中的静电与潮气,有时甚至发生敏感元件与壳体直接接触,因此绝缘耐压效果欠佳,一般此类变送器的耐压只有500vac左右。在特殊工况下使用,变送器被击穿损坏的风险较高。

4、2.环氧树脂在固化时产生的应力可能会导致电子元器件产生变形或位移从而导致变送器失效。

5、3.由于环氧树脂脆性高、易碎,变送器在运输、安装和使用的过程中,可能会因为摔落、振动冲击或碰撞冲击等影响,导致变送器内部电子元器件产生变形或位移,从而导致变送器失效。

技术实现思路

1、针对以上问题,本发明提出了一种绝缘效果佳、抗冲击效果好且能实现精准测量的一体化振动变送器装配工艺。

2、本发明所设计的一种一体化振动变送器装配工艺,包括变送器组件的组装,并检测变送器组件是否合格、引线是否连接正常,检查变送器组件内部印制电路板与印制电路板之间、印制电路板与检波器之间是否夹有红钢纸垫圈;所述振动变送器包括封装于壳体内的变送器组件,所述壳体内侧与变送器组件之间填充物包括第一封装剂,所述变送器组件包括固定连接的检波器和至少一块印制电路板,将所述印制电路板安装于检波器上方形成变送器组件,引线、印制电路板、检波器依次电连接,所述装配工艺还包括:

3、s1、使用热缩管包裹变送器组件,所述热缩管的长度大于变送器组件高度;

4、s2、使用热风枪加热所述热缩管,使热缩管收缩并紧贴于所述变送器组件,并将变送器组件底部下方预留的热缩管压平于变送器组件底部;

5、s3、安装变送器组件,滴入或浇入适量第一封装剂在壳体底部,一般在底部中间部位滴入或浇入,将变送器组件置入壳体内中部,并尽可能保证四周对称;

6、s4、第一封装剂封装,向壳体和热缩管夹层中灌入高度不超过热缩管上端管口面的第一封装剂;

7、s5、第二封装剂封装,从热缩管管口向变送器组件内部灌入第二封装剂。

8、以上步骤s1~s5顺序执行,或者按照s1、s2、s5、s3、s4和s1、s2、s3、s5、s4中的任意一个顺序执行。

9、进一步的,所述第一封装剂包括调配好的环氧树脂,所述第二封装剂包括硅胶。

10、进一步的,所述调配好的环氧树脂包括ht6302环氧树脂和固化剂按比例5:1调匀后的产物。

11、进一步的,所述热缩管上部高度超出变送器组件最上层印制电路板上的电子元器件高度,所述热缩管在变送器组件底部下方预留的长度a大于0且不超过变送器组件底部半径r。

12、进一步的,所述步骤s2中热缩管使用热风枪加热,且加热时应控制加热温度在80℃~100℃之间均匀加热,加热时长不超过10秒。

13、进一步的,所述步骤s2中热缩管加热后应立即将其底部预留的热缩管压平使其紧贴变送器组件底部。

14、进一步的,所述步骤s3中将变送器组件置入壳体时,应保持垂直,使变送器组件底部中心区域充分接触预先浇入或滴入的第一封装剂。

15、进一步的,所述步骤s5中从热缩管管口向变送器组件内部灌入第二封装剂的高度应高于顶层印制电路板上的除调节电位器调节旋钮外的电子元器件,同时将引线一端留于壳体外部或与接插件连接,引线的另一端与印制电路板电连接。当所述振动变送器后续测试标定步骤中测试标定用调节电位器位于上层印制电路板上时,所述调节电位器调节旋钮应外露在第二封装剂之外;当所述调节电位器通过引线外接时,印制电路板上无调节旋钮,第二封装剂的高度应高于顶层印制电路板上的电子元器件。

16、进一步的,所述步骤s1至s5的装配工作完成后,执行步骤

17、s6、封装剂固化,固化温度不低于10℃,如环境温度低于10°c,则用热风枪或烘箱加热固化;若环境温度高于10°c,则使之自然固化。封装剂固化后,执行步骤

18、s7、振动变送器检测标定。

19、进一步的,所述装配工艺还包括步骤

20、s8、末次封装与固化,步骤s6固化完成后,再向壳体内灌入第一封装剂或第二封装剂直至所灌封的高度与壳体上端面接近或齐平,并再次固化。当测试标定用调节电位器位于上层印制电路板上时,或者通过引线外接调节电位器、但外接电位器需封装时,所述步骤s8需在步骤s7检测标定完成后执行;若通过引线外接调节电位器,且外接电位器无需封装时,则s7和s8执行无先后顺序限制。

21、与现有技术相比,本发明的有益效果是:通过热缩管包裹变送器组件后放入壳体,可以有效防止工作环境中的静电与潮气等进入变送器组件内部,达到更好的绝缘效果,使该一体化振动变送器有了更高的耐压,实测结果表明耐压可有传统的500v提高到1500v;同时,在元件底部留下一小块没有被热缩管覆盖的区域,有利于检波器与壳体之间传递振动,使得检测精度几乎不受影响,本发明试制产品xdg2202一体化振动变送器实际振动检测精度测试结果与之前传统工艺yzhb型振动变送器精度一致;并且,热缩管内部变送器组件各部件之间使用硅胶灌封,既可以保护元件,减少外界冲击对元件的影响,又可以避免环氧树脂固化过程中的变形或应力释放不均衡导致的元件易失效问题。

技术特征:

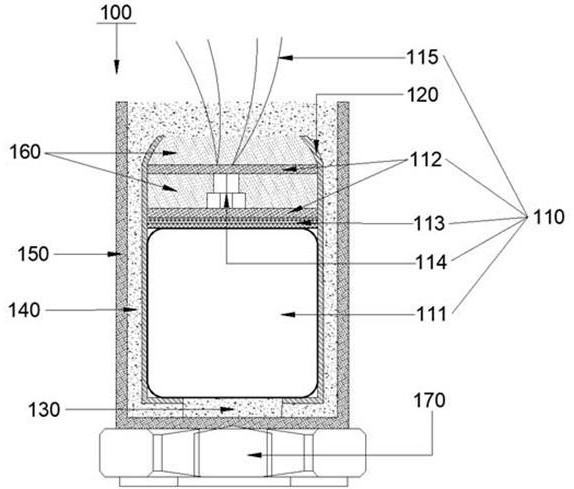

1.一种一体化振动变送器装配工艺,包括变送器组件(110)的组装,所述振动变送器包括壳体(150)和封装于壳体内的变送器组件(110),所述壳体(150)内侧与变送器组件(110)之间填充物包括第一封装剂,所述变送器组件(110)包括固定连接的检波器(111)、至少一块印制电路板(112)和引线(115),所述引线(115)、印制电路板(112)和检波器(111)依次电连接,其特征在于,所述装配工艺还包括:

2.根据权利要求1所述的一体化振动变送器装配工艺,其特征在于,所述第一封装剂包括调配好的环氧树脂,所述第二封装剂包括硅胶。

3.根据权利要求2所述的一体化振动变送器装配工艺,其特征在于,所述调配好的环氧树脂包括ht6302环氧树脂和固化剂按比例5:1调匀后的产物。

4.根据权利要求1所述的一体化振动变送器装配工艺,其特征在于,所述热缩管上部高度超出变送器组件最上层印制电路板上的电子元器件高度,所述热缩管在变送器组件底部下方预留的长度a大于0且不超过变送器组件底部半径r。

5.根据权利要求1所述的一体化振动变送器装配工艺,其特征在于,所述步骤s2中热缩管使用热风枪加热,且加热时应控制加热温度在80℃~100℃之间均匀加热,加热时长不超过10秒。

6.根据权利要求1所述的一体化振动变送器装配工艺,其特征在于,所述步骤s2中热缩管加热后应立即将其底部预留的热缩管压平使其紧贴变送器组件底部。

7.根据权利要求1所述的一体化振动变送器装配工艺,其特征在于,所述步骤s3中将变送器组件置入壳体时,应保持垂直,使变送器组件底部中心区域充分接触预先浇入或滴入的第一封装剂。

8.根据权利要求1所述的一体化振动变送器装配工艺,其特征在于,所述步骤s5中从热缩管管口向变送器组件内部灌入第二封装剂的高度应高于顶层印制电路板上的除调节电位器调节旋钮外的电子元器件,同时将引线一端留于壳体外部或与接插件连接。

9.根据权利要求1所述的一体化振动变送器装配工艺,其特征在于,所述步骤s1至s5的装配工作完成后,执行步骤

10.根据权利要求9所述的一体化振动变送器装配工艺,其特征在于,所述装配工艺还包括步骤

技术总结

本发明公开了一种一体化振动变送器装配工艺,该一体化振动变送器装配工艺路径为在装配阶段使用热缩管包裹变送器组件来实现更好的绝缘效果;控制热缩管长度使热缩管在包裹变送器组件后仍在变送器组件顶部印制电路板上方有一定预留,同时热缩管在变送器组件底部下方预留的长度小于变送器组件底部的半径,从而使变送器组件底部的沿圆周部分区域被热缩管覆盖,而中心部分区域不会被热缩管包覆,在该中心区域与壳体间灌封环氧树脂以保证振动更好的传递;在热缩管与壳体之间灌封环氧树脂,变送器内部灌封硅胶来缓冲外界冲击以保护元件。

技术研发人员:刘凯,吴广,方烨凯,陈龙华

受保护的技术使用者:江苏新道格自控科技有限公司

技术研发日:

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!