一种焊接熔池结晶同步x射线原位成像表征装置及方法

:本发明涉及焊接熔池凝固领域、原位同步x射线成像表征领域,具体为一种焊接熔池结晶同步x射线原位成像表征装置及方法。

背景技术

0、

背景技术:

1、焊接熔池凝固过程发生联生结晶后会形成由熔池边界指向中心的柱状晶组织,当柱状晶生长靠近熔池中心区域时,熔池中心区域的等轴晶会对柱状晶进行机械封锁阻止其继续生长,这种熔池凝固过程由柱状晶到等轴晶的转变过程被称为columnarto equiaxedtransition,简称cet。当组织存在大量长而粗的柱状晶时,会导致结晶裂纹敏感性大、元素偏析程度高、化学成分极不均匀等问题,严重影响焊缝力学性能与使用性能。一般认为,通过促进熔池凝固cet过程,可以有效地避免形成长且粗的柱状晶,促使大量细小的等轴晶粒形核,有利于细化晶粒,晶界强化效果显著,同时降低结晶裂纹敏感性,最终达到提高性能的目的。充分理解焊接熔池凝固cet机制,是制定促进熔池凝固cet过程措施,细化组织,提高综合力学性能的基础。

2、但焊接熔池凝固具有过热(平均温度可到1870℃)、冷却速度快(平均值可达100℃/s)、温度梯度大(一般比铸造大104倍)、熔池体积小等特点,使用常规的实验手段难以观察熔池结晶过程,对揭示焊接熔池凝固cet机制带来了巨大困难。

3、由于x射线具有波粒二象性,当x射线穿透物体时,其振幅和相位都会发生变化。材料和x射线之间的相互作用可以用复折射率来描述。结合匹配的信息处理方式(软件和设备),可以实现利用x射线完成对一些特定物体的微观动态原位成像,并且同步辐射x射线具有高能量、高亮度、高分辨率以及单色性好等优点。故本领域亟需一种焊接熔池结晶过程同步x射线原位成像表征装置,可以为焊接熔池动态结晶过程的实验观察提供有效的途径,对焊接cet机制的研究具有重要意义。

技术实现思路

0、

技术实现要素:

1、本发明的目的是提供一种焊接熔池结晶同步x射线原位成像表征装置及方法,以解决现有常规方法无法观察焊接熔池动态结晶过程的问题。实现观察并理解焊接熔池凝固cet机制的技术目标。

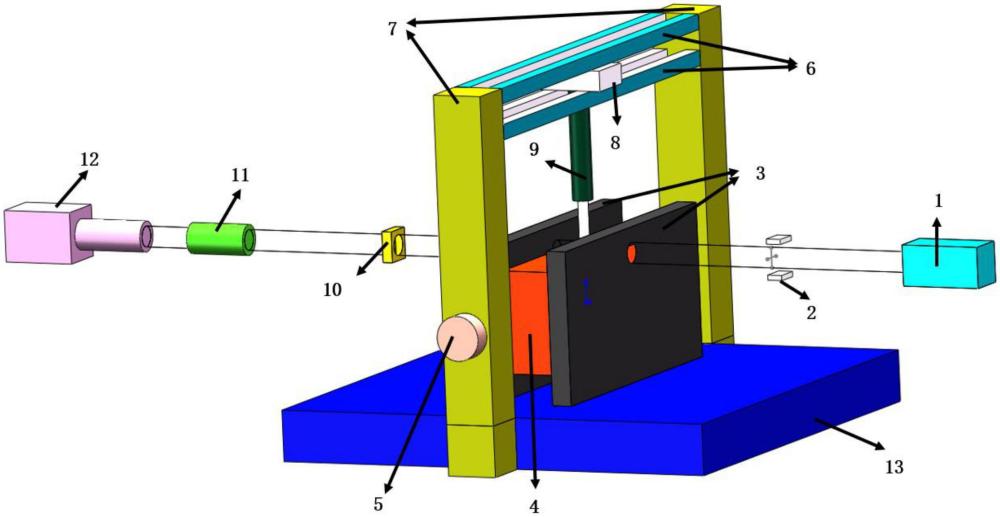

2、一种焊接熔池结晶过程同步x射线原位成像表征装置,包括

3、x射线透光通道;

4、及依次设置在x射线透光通道中心线上的同步x射线发生装置、快门、玻璃碳板、闪烁体、物镜、高速摄像;

5、设置焊接设备对应在玻璃碳板之间放置的工件;

6、所有部件以x射线透光通道为中轴线进行耦合连接。

7、进一步的,x射线透光通道为圆柱形的透光通道,同步x射线发生装置生成的高能x射线从最前端的透光通道进入原位表征装置,快门夹装在透光通道的上下两侧。

8、进一步的,装置底部设有基板,两片玻璃碳板固定在基板上方,调整其长度方向相互平行,与透光通道垂直且中点位于透光通道;

9、进一步的,玻璃碳板间距能够调节,调节范围在0.5-2mm。

10、进一步的,基板与透光通道平行的两侧安装有小型龙门装置,龙门柱内部为空心,龙门顶部的横梁内设有焊接设备的焊枪的行进轨迹,便于焊枪的装夹设备在该方向上的平移,从而带动焊枪的平移;

11、龙门柱一侧的外壁固定着步进电机,步进电机通过导线与装夹设备相连,控制焊枪移动,导线置于龙门空心柱中;

12、焊接设备的焊枪固定在装夹设备上,其余部分包括焊接电源均放置在另一侧的龙门柱内,控制面板至于外侧,便于焊接参数的调控;

13、焊接设备具有基本的焊接组件,包括焊枪、保护器、焊接电源。

14、进一步的,透光通道需要全部穿过闪烁体,物镜和高速摄像,二者组装匹配,物镜在前先接收x射线,改善射线质量,再传输至高速摄像;

15、高速摄像选择cmos高速摄像仪,置于整个装置的最后,用于录制成像信息,并且高速摄像与样品的距离控制在17cm。

16、进一步的,整个装置用金属外壳封装,留出四个自由交互窗口,一个用于切换焊枪,一个用于调控焊接参数,一个用于操控步进电机,一个用于更换闪烁体材料;此外装置一端设有进光口,另一端设有数据输出口。

17、一种焊接熔池结晶过程同步x射线原位成像表征试验方法,包括以下步骤:

18、步骤1:制备多组不同厚度的焊接试样;

19、步骤2:将待焊试样表面进行打磨清洗,完成后将待焊试样用玻璃碳板固定在装置中,并移动至目标位置;

20、步骤3:启动所有设备,使其获得电能控制。

21、步骤4:选择适配的焊枪,牢固稳定地安装在装夹上,调节焊接参数;

22、步骤5:根据待焊试样材料选择同步辐射x射线的能量,以及更换与材料属性匹配的闪烁体;

23、步骤6:控制装夹,对焊枪的上下位置进行调整,移动至目标位置;

24、步骤7:使用步进电机预设焊枪的行进轨迹和行进速率;

25、步骤8:调节高速摄像装置的时间和空间分辨率;

26、步骤9:启动同步辐射x射线发生装置,待光路稳定后,启动焊接电源开始焊接。

27、本发明与现有技术相比存在以下优点:

28、1)本发明结合同步辐射x射线对微观组织进行动态观察,为焊接过程熔池的微观组织演变分析提供了新的思路。

29、2)本发明可使用多种方法进行焊接实验,补充了晶粒生长原位观察领域的空白,对焊接cet机制的研究具有重要意义。

30、3)本发明操作简便,只需要对原位表征装置的焊接方法、焊接参数,工件尺寸,闪烁体材料进行调控,即可实现对于焊接熔池动态结晶过程的原位成像观察。

技术特征:

1.一种焊接熔池结晶同步x射线原位成像表征装置,其特征在于,包括

2.根据权利要求1所述的焊接熔池结晶同步x射线原位成像表征装置,其特征在于,x射线透光通道为圆柱形的透光通道,同步x射线发生装置生成的高能x射线从最前端的透光通道进入原位表征装置,快门夹装在透光通道的上下两侧。

3.根据权利要求1所述的焊接熔池结晶同步x射线原位成像表征装置,其特征在于,装置底部设有基板,两片玻璃碳板固定在基板上方,调整其长度方向相互平行,与透光通道垂直且中点位于透光通道;

4.根据权利要求1所述的焊接熔池结晶同步x射线原位成像表征装置,其特征在于,基板与透光通道平行的两侧安装有小型龙门装置,龙门柱内部为空心,龙门顶部的横梁内设有焊接设备的焊枪的行进轨迹,便于焊枪的装夹设备在该方向上的平移,从而带动焊枪的平移;

5.根据权利要求1所述的焊接熔池结晶同步x射线原位成像表征装置,其特征在于,透光通道需要全部穿过闪烁体,物镜和高速摄像,二者组装匹配,物镜在前先接收x射线,改善射线质量,再传输至高速摄像;

6.根据权利要求1所述的焊接熔池结晶同步x射线原位成像表征装置,其特征在于,整个装置用金属外壳封装,留出四个自由交互窗口,一个用于切换焊枪,一个用于调控焊接参数,一个用于操控步进电机,一个用于更换闪烁体材料;此外装置一端设有进光口,另一端设有数据输出口。

7.一种焊接熔池结晶过程同步x射线原位成像表征试验方法,其特征在于,所述焊接熔池结晶原位成像表征试验方法利用如权利要求1-8任意一项所述的焊接熔池结晶同步x射线原位成像表征装置进行;

8.根据权利要求7所述的焊接熔池结晶过程同步x射线原位成像表征试验方法,其特征在于,所述同步x射线发生装置需要初始设置为单色能量x射线发射。

9.根据权利要求7所述的焊接熔池结晶过程同步x射线原位成像表征试验方法,其特征在于,焊接实验工件样品尺寸控制为20mm*7mm长度*高度,宽度可根据实际焊接过程的需求进行调节,宽度即为x射线透射方向的厚度;工件焊接表面在实验之前需要进行打磨和抛光,保证清洁无杂质影响;

10.根据权利要求7所述的焊接熔池结晶过程同步x射线原位成像表征试验方法,其特征在于,焊接设备进行适配选择钨极氩弧焊或激光焊,通过小型龙门的装置固定在工件上方,控制焊枪高度,使焊枪在工件上表面进行焊接操作,并由侧面的步进电机来控制实验过程中焊枪沿设定轨道移动。

技术总结

本发明公开了一种焊接熔池结晶同步x射线原位成像表征装置及方法,该装置以X射线透光通道为中轴线进行耦合连接。该装置生成含有特定能量的同步辐射X射线,经过快门的会聚和加强作用之后穿透工件的观察部分,玻璃碳板的作用是封装工件,保证工件在实验过程的装夹固定,且整个实验过程工件不会出现摆动和下移,适配选择焊接设备,匹配实验需要的焊接工艺。本发明的焊接设备以一小型龙门的固定在工件上方,并由侧面的步进电机来控制实验过程中焊枪沿设定轨道移动。闪烁体将X射线转化为可见光并使其聚焦,物镜起到放大成像和提高成像质量的作用,CMOS高速摄像仪用于录制成像信息。本发明能够实现利用X射线完成对焊接熔池动态结晶过程的原位成像。

技术研发人员:王磊,张科杰,李晓鹏,张魁,王克鸿,杨东青,黄勇

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!