一种测定煤中水分的析出特性的试验方法与流程

本发明属于煤成分监测领域,具体涉及一种测定煤中水分的析出特性的试验方法。

背景技术:

1、在火电厂燃煤利用过程中,煤中水分越高,发热量越低;由于水分蒸发消耗热量,导致锅炉炉膛内温度下降,煤粉着火困难;由于水分增加,可导致燃烧产生的水蒸气体积增大,因而使烟气量增多,增加了排烟热损失和引风机耗电量,由于水分增加,可促进烟气中三氧化硫形成硫酸蒸汽的作用,增加锅炉尾部低温处硫酸的凝结沉积,造成空气预热器腐蚀、堵灰。若能在制粉系统前加装简易干燥装置,就能达到降低煤中水分的目的。干燥装置需要通过煤中水分析获取不同环境条件下的水分析出特性,由于不同煤种的水分析出特性不同,因此需要测定煤中水分析出特性。目前尚无针对煤中水分的析出特性试验方法,需要一种快速便捷的试验装置及方法。

技术实现思路

1、本发明旨在解决上述问题,提供一种测定煤中水分的析出特性的试验方法,试验过程简单、快捷、效率高。

2、本发明采用如下技术方案来实现的:

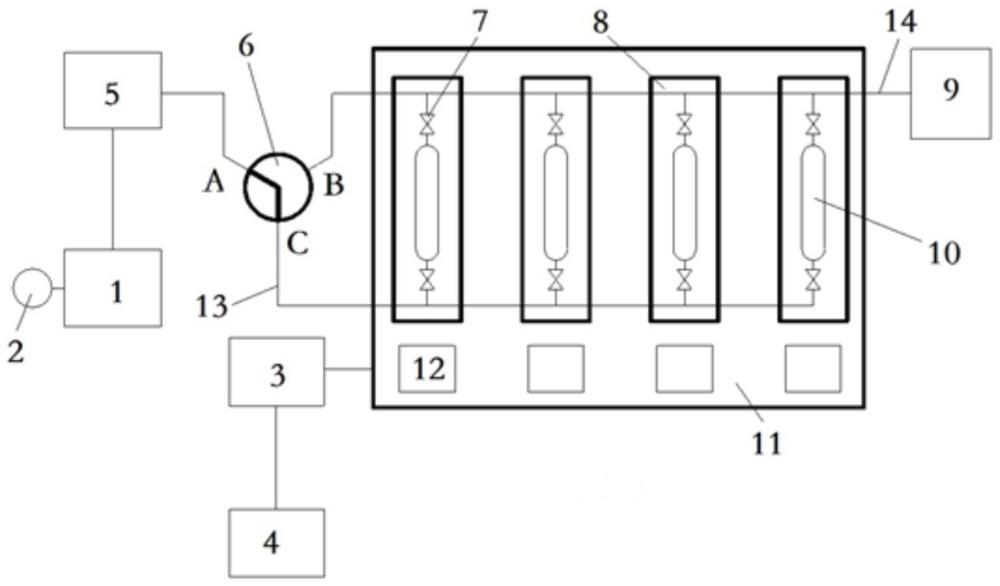

3、一种测定煤中水分的析出特性的试验方法,试验装置包括加热装置、抽真空装置、控制台;加热装置中具有相互分隔的并列多个腔室;每个腔室作为独立的加热工作环境;各腔室中放置有煤样容器;加热装置连接控制台,控制台用于控制调节各腔室具有不同加热温度、各煤样容器具有不同真空度;

4、煤样容器两侧分别连接气体管路;一侧为进气管路,另一侧为抽气管路;各进气管路、抽气管路上均设置有电控调节阀,执行开度调节控制;

5、多个煤样容器的进气管路汇入进气母管,抽气管路汇入抽气母管;进气母管一端连接干燥气源;另一端接入电控切换阀的b口,抽气母管一端接入电控切换阀的c口,电控切换阀的a口通过管路连接水分分离装置后接入抽真空装置;电控切换阀具有a-b、b-c、a-c三种通流状态;

6、试验时,步骤如下:

7、1)初始状态,电控切换阀位于a-c位,各电控调节阀位于关闭位;

8、2)称取相同质量的多份煤样;将煤样装于各煤样容器中,煤样容器两端连接上气路;

9、3)电控切换阀切换位于a-b位,打开干燥气源输出气体经进气母管进入水分分离装置,维持一定时间,水分分离装置内部环境初始化;各电控调节阀仍位于关闭位;

10、4)电控切换阀切换位于b-c位,将各电控调节阀位于完全开启位;干燥气源输出气体进入各煤样容器;维持一定时间,各煤样容器内部环境初始化;

11、5)控制各腔室加热温度至不同设定试验温度;

12、6)电控切换阀切换位于a-c位,抽气母管接通真空管路,各煤样容器开始降压,调控与各煤样容器相连接电控调节阀开度,使各煤样容器内保持不同最终压力;

13、7)各腔室在保持温度、压力条件下周期性进行煤样质量采集记录;

14、8)获取多份煤样在不同温度、压力条件下的质量变化数据,拟合出煤中水分的析出特性的数据曲线。

15、进一步地,各腔室作为独立的加热工作环境,其配置有加热源、温度传感器、温控电路。

16、进一步地,各腔室底部具有重量传感器,煤样容器放置于腔室底部时,通过重量传感器测量其重量参数。

17、进一步地,步骤4)中,维持一定时间后,通过重量传感器采集各煤样容器初始质量。

18、进一步地,步骤5)中,还将抽真空装置启动并维持一定时间,达到预定真空度。

19、进一步地,步骤6)中,各煤样容器同时开始降压,当到达一设定真空压力值时,调整其中一煤样容器两端的电控调节阀开度变小,保持该煤样容器内部为该设定真空压力值;依次调控与各煤样容器相连接电控调节阀开度,直至达到最低真空压力值,且各煤样容器具有不同真空压力值。

20、进一步地,所述煤样容器由筒体和筒盖两部分组成,筒体为玻璃管,两端旋紧安装端盖,端盖上开有通气孔通过耐压乳胶管连接气体管路。

21、进一步地,控制台对各腔室的工作温度进行设定及监控;控制台对电控切换阀发出调节指令切换通流状态,控制气路切换工作状态;控制台对电控调节阀发出开度调节指令,调节各煤样容器的进气、抽气通流状态,保持不同真空度。

22、进一步地,加热装置上对应于各腔室设置有显示区,控制台输出状态数据至显示区,对各腔室的当前温度、压力及工作时间进行显示输出。

23、进一步地,控制台与监控系统进行通信连接,接收监控系统发送的控制指令,并将采集的数据上传至监控系统进而生成煤中水分的析出特性的数据曲线。

24、本发明的有益效果是:

25、1)试验装置简单,试验方法易操作,能够准确测定煤中水分的析出特性。

26、2)一次获取若干条件下的煤样时间质量数据,试验周期短,数据准确。

27、3)样品密闭空间小,在抽真空装置的作用下,可以达到较高的真空度要求。

技术特征:

1.一种测定煤中水分的析出特性的试验方法,试验装置包括加热装置、抽真空装置、控制台;其特征在于,加热装置中具有相互分隔的并列多个腔室;每个腔室作为独立的加热工作环境;各腔室中放置有煤样容器;加热装置连接控制台,控制台用于控制调节各腔室具有不同加热温度、各煤样容器具有不同真空度;

2.根据权利要求1所述测定煤中水分的析出特性的试验方法,其特征在于,各腔室作为独立的加热工作环境,其配置有加热源、温度传感器、温控电路。

3.根据权利要求1所述测定煤中水分的析出特性的试验方法,其特征在于,各腔室底部具有重量传感器,煤样容器放置于腔室底部时,通过重量传感器测量其重量参数。

4.根据权利要求3所述测定煤中水分的析出特性的试验方法,其特征在于,步骤4)中,维持一定时间后,通过重量传感器采集各煤样容器初始质量。

5.根据权利要求1所述测定煤中水分的析出特性的试验方法,其特征在于,步骤5)中,还将抽真空装置启动并维持一定时间,达到预定真空度。

6.根据权利要求5所述测定煤中水分的析出特性的试验方法,其特征在于,步骤6)中,各煤样容器同时开始降压,当到达一设定真空压力值时,调整其中一煤样容器两端的电控调节阀开度变小,保持该煤样容器内部为该设定真空压力值;依次调控与各煤样容器相连接电控调节阀开度,直至达到最低真空压力值,且各煤样容器具有不同真空压力值。

7.根据权利要求1所述测定煤中水分的析出特性的试验方法,其特征在于,所述煤样容器由筒体和筒盖两部分组成,筒体为玻璃管,两端旋紧安装端盖,端盖上开有通气孔通过耐压乳胶管连接气体管路。

8.根据权利要求1所述测定煤中水分的析出特性的试验方法,其特征在于,控制台对各腔室的工作温度进行设定及监控;控制台对电控切换阀发出调节指令切换通流状态,控制气路切换工作状态;控制台对电控调节阀发出开度调节指令,调节各煤样容器的进气、抽气通流状态,保持不同真空度。

9.根据权利要求1所述测定煤中水分的析出特性的试验方法,其特征在于,加热装置上对应于各腔室设置有显示区,控制台输出状态数据至显示区,对各腔室的当前温度、压力及工作时间进行显示输出。

10.根据权利要求1所述测定煤中水分的析出特性的试验方法,其特征在于,控制台与监控系统进行通信连接,接收监控系统发送的控制指令,并将采集的数据上传至监控系统进而生成煤中水分的析出特性的数据曲线。

技术总结

一种测定煤中水分的析出特性的试验方法,试验装置包括加热装置、抽真空装置、控制台;加热装置中具有相互分隔的并列多个腔室;每个腔室作为独立的加热工作环境;各腔室中可水平放置有煤样容器;煤样容器两侧分别连接气体管路,气体管路连接于抽真空装置;加热装置连接控制台,控制台用于控制调节各腔室具有不同加热温度、各煤样容器具有不同真空度,同时获取多份煤样在不同温度、压力条件下的质量变化数据,拟合出煤中水分的析出特性的数据曲线;装置简单,试验方法易操作,能够准确测定煤中水分的析出特性;一次获取若干条件下的时间质量数据,试验周期短,数据准确。

技术研发人员:刘坚,田野,李宇航,郭孟狮,杜玲,马筠

受保护的技术使用者:西安热工研究院有限公司

技术研发日:

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!