呼吸性粉尘虚拟冲击器流道内颗粒损失测量系统及评价方法与流程

本发明属于煤矿作业环境监测领域,涉及一种呼吸性粉尘虚拟冲击器流道内颗粒损失测量系统及评价方法。

背景技术:

1、呼吸性粉尘预分离是实现呼吸性粉尘浓度监测的前置条件,旋风分离、水平陶析、平板冲击、虚拟冲击是常见的呼吸性粉尘方式,其中以虚拟冲击可以实现连续分离而得到广泛应用。配合配合虚拟冲击式预分离器,形成了呼吸性粉尘采样器、呼吸性粉尘个体监测仪、呼吸性粉尘浓度传感器等多种测量装备。尽管在理想状态下预分离器流道内不应出现颗粒损失,但jc kim、cj tsai、ks lim、li long dong等学者通过研究均发现了颗粒损失现象,这与实际应用中观察到的现象一致,给预分离器分离性能的准确性及稳定性带来了挑战。颗粒损失引起的因素很多,很难避免这种情况的发生,如果能够对虚拟冲击器流道内的颗粒损失进行准确测量与评价,通过合适的补偿算法提高呼吸性粉尘浓度测量的准确性将非常重要。而目前研究主要集中在颗粒损失的机理方面,通过经验方式估算损失量,与实际差别较大;或者通过毛刷等工具刷洗收集颗粒,带来二次颗粒损失和颗粒污染,同时虚拟冲击器内腔空间小存在清理盲区,造成颗粒损失计算准确度低。此外,颗粒在虚拟冲击器内部运动是复杂的多相流运动,颗粒间、颗粒和虚拟冲击器壁面存在碰撞引起颗粒粒径变化,造成了流场中原粒径颗粒的损失。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种呼吸性粉尘虚拟冲击器流道内颗粒损失测量系统及评价方法,以解决呼吸性粉尘虚拟冲击器存在的颗粒损失情况影响呼吸性粉尘分离准确性的问题。

2、为达到上述目的,本发明提供如下技术方案:

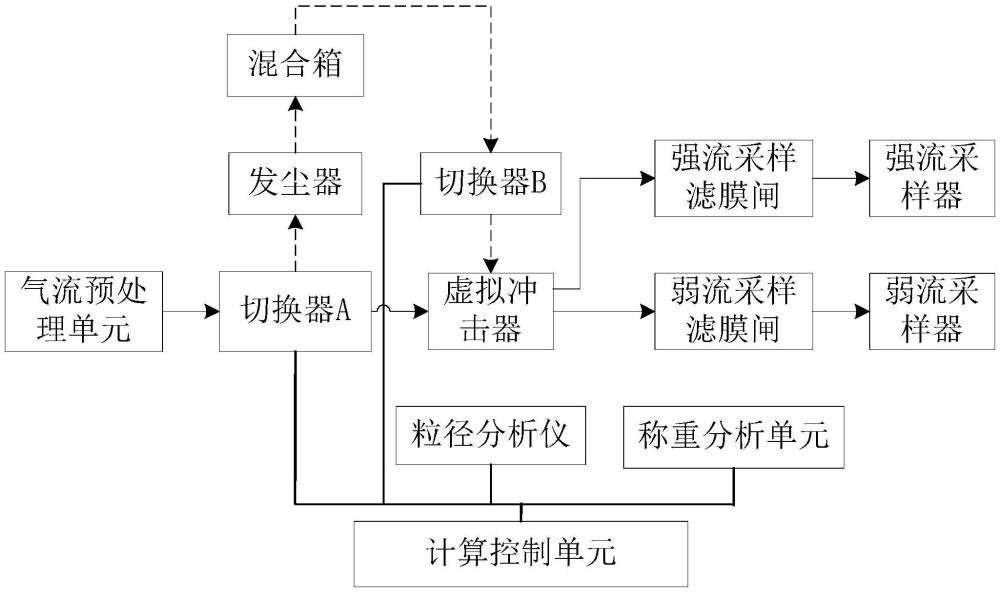

3、呼吸性粉尘虚拟冲击器流道内颗粒损失测量系统,该系统包括:

4、气流预处理单元,提供清洁干燥的压缩气源;

5、气流切换单元,包括切换器a和切换器b,用于切换气流路径;

6、发尘器,将测试颗粒定量、均匀地注入混合箱;

7、混合箱,将注入的测试颗粒充分混合均匀;

8、虚拟冲击器,其强流出口依次连接强流采样滤膜闸和强流采样器,弱流出口依次连接弱流采样滤膜闸和弱流采样器;

9、粒径分析仪,用于测量分析强流采样通道和弱流采样通道的颗粒粒径分布特征;

10、称重分析单元,包括分析天平和颗粒增量计算模块,用于称量采样滤膜捕集的颗粒量;

11、计算控制单元,用于控制切换器a和切换器b执行相应动作,控制并读取粒径分析仪和称重分析单元的数据,计算颗粒损失评价指标;

12、气流预处理单元与切换器a连接,切换器a分别与发尘器的入口和虚拟冲击器的入口连接,切换器a与发尘器的连接通道能够开启和关闭;切换器b分别与混合箱的出口和虚拟冲击器的入口连接,切换器b与混合箱、虚拟冲击器的连接通道能够开启和关闭。

13、进一步,所述气流预处理单元包括空气压缩机、多级过滤器和除湿机。

14、进一步,所述采样装置包括强流采样滤膜闸、强流采样器、弱流采样滤膜闸和弱流采样器,用于收集虚拟冲击器不同出口的颗粒。

15、基于所述系统的呼吸性粉尘虚拟冲击器流道内颗粒损失评价方法,该方法包括以下步骤:

16、安装空白采样滤膜、开启气流和发尘器、连续采样一定时间后关闭采样器,并通过称重分析单元确定滤膜上的粉尘量;

17、通过采样及压缩气吹扫,分别获得虚拟冲击器的实际采样量和损失量;

18、通过质量损失率和颗粒粒径漂移率两个指标计算虚拟冲击器的颗粒损失率。

19、进一步,所述方法进一步还包括使用粒径分析仪测定滤膜上颗粒的中位径,以及计算颗粒质量损失率和颗粒粒径漂移率。

20、进一步,所述质量损失率通过公式(1)计算:

21、

22、其中,rqt为虚拟冲击器颗粒质量损失率,m1为打开采样器连续采样一定时间后,关闭采样器,称重分析单元称量强流采样滤膜闸的颗粒量;m2为打开采样器连续采样一定时间后,关闭采样器,弱流采样滤膜闸内滤膜捕集的颗粒量;m'1为经滤膜过滤后洁净气体排出滤膜闸外,称重分析单元称量强流采样滤膜闸的颗粒量,m'2为经滤膜过滤后洁净气体排出滤膜闸外,称重分析单元称量弱流采样滤膜闸内滤膜捕集的颗粒量。

23、进一步,所述颗粒粒径漂移率通过公式(2)计算:

24、

25、其中,rdt为虚拟冲击器颗粒粒径漂移率,d50为粒径分析仪测量混合箱内颗粒的中位径,da50为强流采样滤膜上颗粒的中位径,db50为弱流采样滤膜上颗粒的中位径。

26、进一步,所述虚拟冲击器的颗粒损失率通过公式(3)计算:

27、虚拟冲击器在t时间内颗粒损失率rt

28、rt= rqt+ rdt (3)

29、其中,rt为虚拟冲击器在t时间内颗粒损失率,α取0.8,β取0.2。

30、本发明的有益效果在于:

31、(1)通过切换器通道切换,在采样滤膜上分别实现了分离后颗粒和内壁损失颗粒的定量捕集;

32、(2)通过洁净干燥压缩气吹扫,在密闭通道内将虚拟冲击器内壁粘附的颗粒捕集在滤膜上,实现了内壁颗粒的彻底清理同时减少了颗粒的二次损失;

33、(3)通过质量损失率和颗粒粒径漂移率两个指标综合定量表征虚拟冲击器颗粒损失率,既反映了颗粒损失的整体结果,又考虑了颗粒在虚拟冲击器内部运动时颗粒间、颗粒与壁面碰撞作用;

34、(4)该系统结构简单,易于操作,减少了颗粒损失计算误差的同时大大提高了测试效率。

35、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:

1.呼吸性粉尘虚拟冲击器流道内颗粒损失测量系统,其特征在于:该系统包括:

2.根据权利要求1所述的呼吸性粉尘虚拟冲击器流道内颗粒损失测量系统,其特征在于:所述气流预处理单元包括空气压缩机、多级过滤器和除湿机。

3.根据权利要求1所述的呼吸性粉尘虚拟冲击器流道内颗粒损失测量系统,其特征在于:所述采样装置包括强流采样滤膜闸、强流采样器、弱流采样滤膜闸和弱流采样器,用于收集虚拟冲击器不同出口的颗粒。

4.基于权利要求1~3中任一项所述系统的呼吸性粉尘虚拟冲击器流道内颗粒损失评价方法,其特征在于:该方法包括以下步骤:

5.根据权利要求4所述的呼吸性粉尘虚拟冲击器流道内颗粒损失评价方法,其特征在于:所述方法进一步还包括使用粒径分析仪测定滤膜上颗粒的中位径,以及计算颗粒质量损失率和颗粒粒径漂移率。

6.根据权利要求4所述的呼吸性粉尘虚拟冲击器流道内颗粒损失评价方法,其特征在于:所述质量损失率通过公式(1)计算:

7.根据权利要求4所述的呼吸性粉尘虚拟冲击器流道内颗粒损失评价方法,其特征在于:所述颗粒粒径漂移率通过公式(2)计算:

8.根据权利要求7所述的呼吸性粉尘虚拟冲击器流道内颗粒损失评价方法,其特征在于:所述虚拟冲击器的颗粒损失率通过公式(3)计算:

技术总结

本发明涉及一种呼吸性粉尘虚拟冲击器流道内颗粒损失测量系统及评价方法,属于煤矿作业环境监测领域。该系统包括:气流预处理单元、气流切换单元、发尘器、混合箱、虚拟冲击器、粒径分析仪、称重分析单元和计算控制单元;本发明通过切换器通道切换,在采样滤膜上分别实现了分离后颗粒和内壁损失颗粒的定量捕集;通过洁净干燥压缩气吹扫,在密闭通道内将虚拟冲击器内壁粘附的颗粒捕集在滤膜上,实现了内壁颗粒的彻底清理同时减少了颗粒的二次损失;通过质量损失率和颗粒粒径漂移率两个指标综合定量表征虚拟冲击器颗粒损失率,既反映了颗粒损失的整体结果,又考虑了颗粒在虚拟冲击器内部运动时颗粒间、颗粒与壁面碰撞作用。

技术研发人员:惠立锋,郭胜均,刘国庆,吴付祥,焦敏,张强,邓勤,李彦筑,王迪,汪春梅,颜鸽来,邓仕靓

受保护的技术使用者:中煤科工集团重庆研究院有限公司

技术研发日:

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!