一种小径管插套焊间隙测量方法和系统与流程

本发明属于间隙测量,具体涉及一种小径管插套焊间隙测量方法和系统。

背景技术:

1、插套焊接头作为一种特殊的焊接结构,具有装配简单、焊接方便等优点,广泛应用在核电厂仪表测量回路中。插套焊工件的插套底部应存在轴向间隙,是插入管与法兰或主管底部之间的间距,这是考虑由焊接材料、焊接方法、施焊顺序和焊道数量等条件决定的焊接发生的收缩作用,同时由于实际运行时管道中存在高温介质,在插套焊工件在没有轴向间隙或者轴向间隙不够的情况下,容易在焊焊道产生残余应力,影响管道结构的使用寿命。因此插套焊完成后,需要对插套焊工件的轴向间隙进行测量。

2、目前一般采用的测量小径管插套焊间隙方法为:在焊接前,将管子完全插入插套连接件后,在距管子插套的外边缘为y处标记上标记a,将管子拉出一段距离,使标记a距离插套连接件的外边缘的距离为z,焊接完成后,距离z应大于距离y,插套焊间隙为z减y。但该方法只适用于焊接前插套焊间隙的测量,焊接完成后,由于插套焊的特殊结构,目前还没有高效的间隙测量手段,可以快速且准确的对插套焊间隙进行复核及测量。因此,需要提出一种新的测量方法,可以在插套焊焊接完成后,对插套焊工件进行检测。

技术实现思路

1、为解决上述问题,本发明提供了一种小径管插套焊间隙测量方法和系统,用以在插套焊焊接完成后,对插套焊工件进行检测,并通过公式计算出插套焊间隙尺寸,能够快速且准确的对插套焊间隙进行复核及插套焊间隙测量,以有效确保焊接质量,减少安全隐患。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种小径管插套焊间隙测量方法,包括以下步骤:

4、步骤1、将第一超声探头和第二超声探头分别放置于工件的焊道两侧,调整超声探头水平位置,使超声波声束可以检测到插套焊间隙两侧端部;

5、步骤2、固定第一超声探头与第二超声探头,使第一超声探头与第二超声探头同步分别对插套连接件和小径管进行周向超声扫查,得到插套连接件侧端角信号和小径管侧端角信号;

6、步骤3、根据插套连接件侧端角信号和小径管侧端角信号得到第一超声探头前沿距离插套连接件端部距离,通过小径管侧端角信号得到第二超声探头距离小径管端部距离,根据第一超声探头前沿距离插套连接件端部距离和第二超声探头前沿距离小径管端部距离计算出插套焊间隙尺寸。

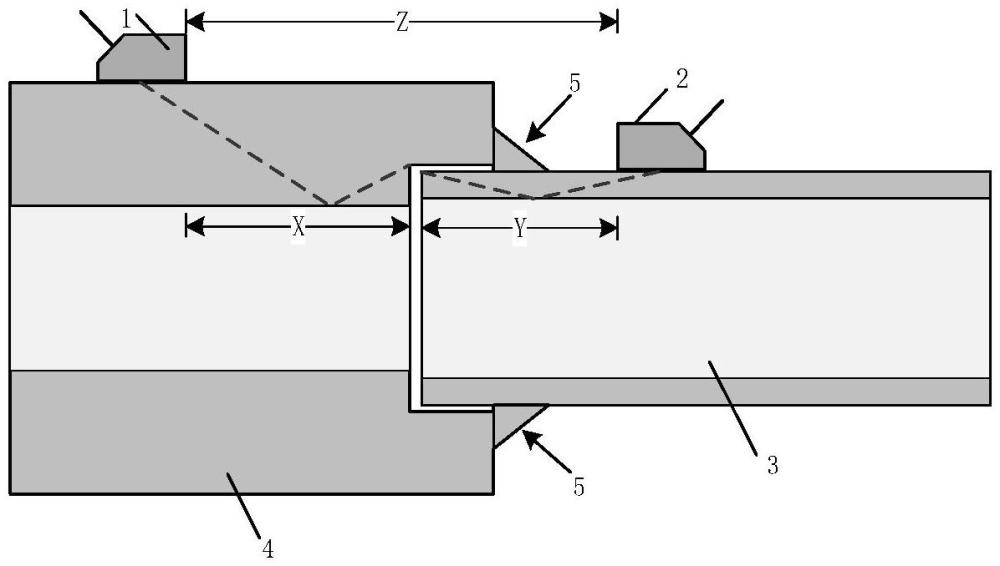

7、进一步的,在步骤1之前,清洁插套连接件和小径管表面。

8、进一步的,在步骤1之前,打磨插套连接件和小径管表面。

9、进一步的,步骤1中,第一超声探头和插套连接件的曲率相同;第二超声探头的曲率和小径管的曲率相同。

10、进一步的,步骤2中,采用绕管径纵向垂直的方式的方式进行轴向超声扫查。

11、进一步的,步骤2中,进行轴向扫查的同时,对焊道进行超声扫查。

12、进一步的,步骤3中,计算出插套焊间隙尺寸的公式为:c=z-(x+y),其中,c为插套焊的间隙尺寸,x为第一超声探头距离插套连接件端部距离,y为第二超声探头距离小径管端部距离,z为第一超声探头与第二超声探头之间的距离。

13、一种小径管插套焊间隙测量系统,包括:

14、第一超声探头、第二超声探头和采集计算模块;所述第一超声探头和第二超声探头的输出端口均与采集计算模块的输入端连接;

15、所述第一超声探头和第二超声探头分别用于对套连接件和小径管进行扫查,获取插套连接件侧端角信号和小径管侧端角信号;

16、采集计算模块,用于采集插套连接件侧端角信号和小径管侧端角信号,并基于插套连接件侧端角信号和小径管侧端角信号,利用计算公式计算插套焊的间隙尺寸。

17、进一步的,采集计算模块包括电连接的采集模块和计算模块,采集模块用于采集插套连接件侧端角信号和小径管侧端角信号,并将采集到的信号传递至计算模块,计算模块基于插套连接件侧端角信号和小径管侧端角信号,利用存储的计算公式计算插套焊的间隙尺寸。

18、进一步的,计算公式为:c=z-(x+y),其中,c为插套焊的间隙尺寸,x为第一超声探头距离插套连接件端部距离,y为第二超声探头距离小径管端部距离,z为第一超声探头与第二超声探头之间的距离。

19、与现有技术相比,本发明至少具有以下有益的技术效果:

20、本发明提供的一种超声测量小径管插套焊间隙方法,利用两个超声探头对插套连接件和小径管进行轴向扫查,获取第一超声探头距离插套连接件端部距离,以及第二超声探头距离小径管端部距离,并测量两个超声探头之间的距离,提供了插套焊间隙尺寸的检测及计算过程,根据获得的距离和计算公式计算小径管插套焊间隙,该方法操作性强,计算简洁,便于推广应用。

21、进一步的,本发明所述的方法,可根据插套焊工件两侧管子的材质及曲率选用合适的超声探头,

22、进一步的,本发明所述的方法,在检测插套焊间隙尺寸的同时,兼顾对插套焊工件焊道进行超声扫查,根据超声扫查得到的超声图像或数据,识别可能的缺陷或异常信号,结合焊接工艺和材料特性,对焊道的焊接质量进行评估。

23、进一步的,步骤1之前,清洁工件表面,超声波能够准确、无阻碍地传播到管道内部,提高检测的准确性和可靠性,增强超声波的穿透力,同时避免管道表面的污垢和杂质损坏超声探头,达到保护超声波探头,提高检测效率,并确保检测过程的安全的目的。清洁的管道表面可以减少超声波在传播过程中的干扰和噪声,使检测图像更加清晰、易于解读,能够提高检测效率。

24、进一步的,步骤1之前,打磨工件表面,使工件表面变得平整,减少超声波的散射和干扰,确保超声波的顺畅传播和反射、提高探测结果的可靠性和准确性,同时保护超声波探头、提高检测效率以及减少误差和假阳性。

25、进一步的,步骤2中,采用绕管径纵向垂直的方式进行轴向超声扫查,有助于扫查人员准确控制探头的移动和定位,从而实现对套焊工件两侧管子表面的全面检测。

26、本发明提供的一种小径管插套焊间隙测量系统,包括第一超声探头、第二超声探头和采集计算模块,利用第一超声探头、第二超声探头采集插套连接件侧端角信号和小径管侧端角信号,采集到的信号传递至采集计算模块,由采集计算模块计算插套焊的间隙尺寸,组成部件简洁,可快速且准确的对插套焊焊接完成后的间隙测量,得到的测量结果可用于评价焊接质量。

27、进一步的,第一超声探头和第二超声探头相互独立,可根据材质及曲率按照检测标准选用合适的超声探头,同时对插套焊工件两侧不同曲率的管子对接及角接接头进行超声检测,适用范围广。

技术特征:

1.一种小径管插套焊间隙测量方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种小径管插套焊间隙测量方法,其特征在于,在所述步骤1之前,清洁插套连接件(4)和小径管(3)表面。

3.根据权利要求1所述的一种小径管插套焊间隙测量方法,其特征在于,在所述步骤1之前,打磨插套连接件(4)和小径管(3)表面。

4.根据权利要求1所述的一种小径管插套焊间隙测量方法,其特征在于,所述步骤1中,第一超声探头(1)和插套连接件(4)的曲率相同;第二超声探头(2)的曲率和小径管(3)的曲率相同。

5.根据权利要求1所述的一种小径管插套焊间隙测量方法,其特征在于,所述步骤2中,采用绕管径纵向垂直的方式进行轴向超声扫查。

6.根据权利要求1所述的一种小径管插套焊间隙测量方法,其特征在于,所述步骤2中,进行轴向扫查的同时,对焊道(5)进行超声扫查。

7.根据权利要求1所述的一种小径管插套焊间隙测量方法,其特征在于,所述步骤3中,计算插套焊间隙尺寸的公式为:c=z-(x+y);其中,c为插套焊的间隙尺寸,x为第一超声探头(1)距离插套连接件(4)端部距离,y为第二超声探头(2)距离小径管(3)端部距离,z为第一超声探头(1)与第二超声探头(2)之间的距离。

8.一种小径管插套焊间隙测量系统,其特征在于,包括:

9.根据权利要求8所述的一种小径管插套焊间隙测量系统,其特征在于,采集计算模块包括电连接的采集模块和计算模块,采集模块用于采集插套连接件侧端角信号和小径管侧端角信号,并将采集到的信号传递至计算模块,计算模块基于插套连接件侧端角信号和小径管侧端角信号,利用存储的计算公式计算插套焊的间隙尺寸。

10.根据权利要求9所述的一种小径管插套焊间隙测量系统,其特征在于,所述计算公式为:c=z-(x+y),其中,c为插套焊的间隙尺寸,x为第一超声探头(1)距离插套连接件(4)端部距离,y为第二超声探头(2)距离小径管(3)端部距离,z为第一超声探头(1)与第二超声探头(2)之间的距离。

技术总结

本发明公开了一种小径管插套焊间隙测量方法和系统,属于间隙测量技术领域,所述方法包括:步骤1、将第一超声探头和第二超声探头分别放置于工件的焊道两侧,调整超声探头水平位置,使超声波声束可以检测到插套焊间隙两侧端部;步骤2、固定第一超声探头与第二超声探头,使第一超声探头与第二超声探头同步分别对插套连接件和小径管进行周向超声扫查;步骤3、根据扫查得到的结果计算插套焊间隙尺寸。该方法用于在插套焊焊接完成后,对插套焊工件进行检测,并利用公式计算出插套焊间隙尺寸,能够快速且准确的对插套焊间隙进行复核及插套焊间隙测量。

技术研发人员:李秉峰,王飞,赵阳,丁光振,胡宏,袁帅,彭恭斌

受保护的技术使用者:西安热工研究院有限公司

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!