一种金属线材在线检测系统及方法与流程

本发明涉及金属线材检测的,具体来说,涉及一种金属线材在线检测系统及方法。

背景技术:

1、金属线材作为重要的工业生产材料,广泛应用于化工、电力、船舶、汽车等行业,近年来,经济全球化发展使企业对产品质量提出更高要求,金属丝表面质量缺陷会严重影响其使用寿命,同时在设备某些重要部位,使用劣质金属丝会存在安全隐患,严重威胁人员生命,对企业造成产财产损失。在金属线材制造行业,工件加工完成后,需要进行缺陷检测和尺寸测量等步骤,方可投入市场,现有金属零部件制造厂内,为了控制金属丝质量,相关企业会对其进行质量检测,传统金属线材检测措施通常由涡流探伤、人工复检、超声检测等,存在检测速率慢、难以精准检测缺陷、可检测缺陷种类少等问题。

2、以金属钛丝检测为例,钛合金材料是现代材料工程体系中的关键金属材料类型之一,具有良好的耐热性和抗腐蚀性等金属性能,在现代建筑工程、机械加工工程领域具有广泛应用。近年来,国家相关部门对加工工艺创新、工艺流程优化等方面制定并实施了一系列重要技术标准规范,为新时期高质高效地开展钛合金材料机械加工提供了基本遵循与导向,在现代钛合金加工领域取得了令人瞩目的现实成就,同时,广大科研机构及机械加工单位同样在创新钛合金材料加工方法,优化钛合金材料加工工艺等方面进行了积极探索,成就显著。尽管如此,受加工刀具材料与参数等方面要素的影响,当前钛合金材料机械加工工艺实践中依旧存在诸多短板,需要给予高度重视。

3、这就为钛合金材料表面质量提出更高的要求,目前常用的钛合金棒丝材包括φ0.8mm 丝材、φ2.4mm 丝材、φ5.1mm 丝材、φ6.0mm 丝材、φ13.5mm 丝材等规格,对金属丝材外表面实施缺陷检测、及时发现缺陷、为生产工艺的调整、设备状态改进提供依据具有重要意义。目前,金属丝材的表面缺陷的检测大多通过人工方式实现,人工方式依赖于现场经验且效率低,受现场环境的影响,劳动强度大,易产生漏检和误检现象,不能全面反应金属丝材表面的质量,检测实时性差,检测种类少,检测效率低,缺乏对产品表面质量的综合评估。随着计算机水平的发展和人工智能领域的兴起,机器视觉技术得到广泛的应用,采用机器视觉方法能有效弥补人工检测不足,且检测精度高、能进一步为智能制造提供数据平台。

4、目前在采用激光检测、人工和x射线对丝线材料进行外表面的的检测技术方式较多,但这些方法都是对人工劳动的极大重复,甚至容易损伤劳动者身体检测,采用纯2d视觉的金属丝材外表面缺陷自动检测难度还是较大,主要原因在于金属丝材尺寸偏小且金属材料表面纯在反光特性等困难。

技术实现思路

1、针对相关技术中的上述技术问题,本发明提供一种金属线材在线检测系统及方法,能够解决上述问题。

2、为实现上述技术目的,本发明的技术方案是这样实现的:

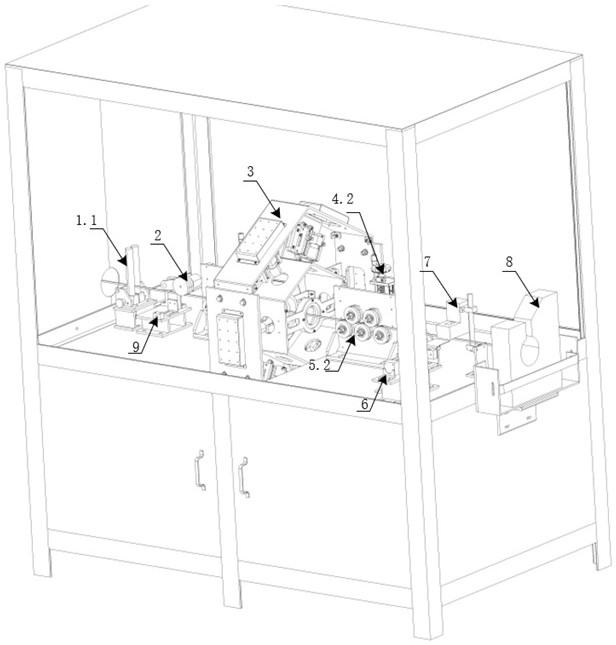

3、一种金属线材在线检测系统,包括用于检测金属线材的检测单元以及电连接所述检测单元的控制单元,所述检测单元包括沿金属线材输送方向依次设置的前导向夹、编码器组件、前张紧轮组件、相机检测组件、后张紧轮组件、后导向夹、打标器组件、直径测量仪,所述相机检测组件包括相机外支架和相机内支架,所述相机外支架和所述相机内支架之间通过若干相机底板连接,所述相机内支架内测通过光源支架连接光源,所述光源中心设有穿线孔,所述相机底板上安装有ccd相机,所述ccd相机电连接所述控制单元中的视觉工作站。

4、进一步的,还包括检测机柜,所述检测机柜包过位于上层封闭的第一柜体和位于下层封闭的第二柜体,所述检测单元位于所述第一柜体中,所述控制单元位于第二柜体中,所述第一柜体和所述第二柜体的正面均设有柜门,所述第一柜体的左右两侧分别开设有进线孔、出线孔,所述第一柜体的右侧还设有用于连接所述直径测量仪的安装支架,所述第一柜体的柜门上设有显示器、键盘仓、电源按钮。

5、进一步的,所述前导向夹和所述后导向夹均包括两根定位柱,所述定位柱上套设有硅胶保护层。

6、进一步的,所述前导向夹和所述编码器组件之间设有喷气嘴组件。

7、进一步的,所述前张紧轮组件包括双向螺杆,所述双向螺杆的一端螺纹穿过两个导向滑块,两个所述导向滑块上分别连接有若干个张紧轮,所述双向螺杆的另一端连接有前手摇轮,所述后张紧轮组件和所述前张紧轮组件的结构相同。

8、进一步的,所述打标器组件包括喷墨打标器,所述喷墨打标器侧边设有一个伸缩气缸,所述伸缩气缸的活塞杆连接有用于阻挡所述喷墨打标器喷头的喷墨挡板。

9、进一步的,所述光源为双向对射环形无影光源。

10、进一步的,所述ccd相机的数量为六个,相邻两个所述ccd相机的夹角为60°,所述相机内支架上设有与所述ccd相机镜头相对的避让孔,六个所述ccd相机的镜头朝向所述双向对射环形无影光源的对射中心。

11、进一步的,所述相机底板上通过螺栓组件连接有相机固定座,所述相机固定座的一端通过一个螺栓一连接所述相机底板,另一端通过两个螺栓二连接连接所述相机底板,所述螺栓二穿过所述相机底板上的滑槽,所述ccd相机滑动连接所述相机固定座上的滑轨并通过锁紧螺丝锁紧。

12、一种金属线材在线检测方法,包括如下步骤:

13、s100、将前送料卷筒上的线材向所述检测单元中牵引,使线材依次经过所述前导向夹、所述喷气嘴组件、所述编码器组件、所述前张紧轮组件、所述相机检测组件、所述后张紧轮组件、所述后导向夹、所述打标器组件、所述直径测量仪,直到线材的一端锁定于收料卷筒上;

14、s200、调节所述前导向夹两根定位柱的距离和所述后导向夹两根定位柱的距离,调节所述前张紧轮组件和所述后张紧轮组件对线材进行压紧和校直,同时调节好所述ccd相机至检测目标表面距离;

15、s300、启动自动模式,线材在所述收料卷筒的驱动下以预定速度匀速行进,在线材经过所述喷气嘴组件时,喷气嘴对线材进行吹气,在线材经过所述编码器组件时,线材带动编码器转动,在线材经过所述所述相机检测组件时,所述ccd相机获取线材表面图像数据,并将获取的图像信息传输至视觉工作站对线材360°无死角检测,经过所述直径测量仪时,对线材的直径进行测量;

16、s310、若检测到线材表面存在缺陷,则所述检测机柜上的报警灯警示工作人员,同时当存在缺陷的区域输送到所述打标器组件,喷墨打标器会对缺陷区域喷墨标记;

17、s311、当缺陷区域输送出所述检测单元时,会将缺陷区域自动停止在所述检测机柜外指定位置,便于人工确认和修复,确认和修复后再启动;

18、s400、检测结果通过所述显示器展示在界面中,且检测数据被保存于视觉工作站中。

19、本发明的有益效果:本申请基于深度学习的机器视觉完成金属丝材表面缺陷智能检测,检测结果更加客观准确,降低了检测人员的劳动强度,节约了无损检测的成本;同时配合多个镜头实现线材360°的全方位缺陷检测,提高了检测效率。

技术特征:

1.一种金属线材在线检测系统,包括用于检测金属线材的检测单元以及电连接所述检测单元的控制单元,其特征在于,所述检测单元包括沿金属线材输送方向依次设置的前导向夹(1.1)、编码器组件(2)、前张紧轮组件(5.1)、相机检测组件(3)、后张紧轮组件(5.2)、后导向夹(1.2)、打标器组件(7)、直径测量仪(8),所述相机检测组件(3)包括相机外支架(3.1)和相机内支架(3.2),所述相机外支架(3.1)和所述相机内支架(3.2)之间通过若干相机底板(15)连接,所述相机内支架(3.2)内测通过光源支架(12)连接光源(11),所述光源(11)中心设有穿线孔,所述相机底板(15)上安装有ccd相机(13),所述ccd相机(13)电连接所述控制单元中的视觉工作站。

2.根据权利要求1所述的一种金属线材在线检测系统,其特征在于,还包括检测机柜,所述检测机柜包过位于上层封闭的第一柜体和位于下层封闭的第二柜体,所述检测单元位于所述第一柜体中,所述控制单元位于第二柜体中,所述第一柜体和所述第二柜体的正面均设有柜门,所述第一柜体的左右两侧分别开设有进线孔、出线孔,所述第一柜体的右侧还设有用于连接所述直径测量仪(8)的安装支架,所述第一柜体的柜门上设有显示器(16)、键盘仓(17)、电源按钮(18)。

3.根据权利要求1所述的一种金属线材在线检测系统,其特征在于,所述前导向夹(1.1)和所述后导向夹(1.2)均包括两根定位柱,所述定位柱上套设有硅胶保护层。

4.根据权利要求1所述的一种金属线材在线检测系统,其特征在于,所述前导向夹(1.1)和所述编码器组件(2)之间设有喷气嘴组件(9)。

5.根据权利要求1所述的一种金属线材在线检测系统,其特征在于,所述前张紧轮组件(5.1)包括双向螺杆(5.4),所述双向螺杆(5.4)的一端螺纹穿过两个导向滑块(5.5),两个所述导向滑块(5.5)上分别连接有若干个张紧轮(5.3),所述双向螺杆(5.4)的另一端连接有前手摇轮(4.1),所述后张紧轮组件(5.2)和所述前张紧轮组件(5.1)的结构相同。

6.根据权利要求1所述的一种金属线材在线检测系统,其特征在于,所述打标器组件(7)包括喷墨打标器,所述喷墨打标器侧边设有一个伸缩气缸(6),所述伸缩气缸(6)的活塞杆连接有用于阻挡所述喷墨打标器喷头的喷墨挡板。

7.根据权利要求1所述的一种金属线材在线检测系统,其特征在于,所述光源(11)为双向对射环形无影光源。

8.根据权利要求7所述的一种金属线材在线检测系统,其特征在于,所述ccd相机(13)的数量为六个,相邻两个所述ccd相机(13)的夹角为60°,所述相机内支架(3.2)上设有与所述ccd相机(13)镜头相对的避让孔,六个所述ccd相机(13)的镜头朝向所述双向对射环形无影光源的对射中心。

9.根据权利要求8所述的一种金属线材在线检测系统,其特征在于,所述相机底板(15)上通过螺栓组件连接有相机固定座(10),所述相机固定座(10)的一端通过一个螺栓一连接所述相机底板(15),另一端通过两个螺栓二连接连接所述相机底板(15),所述螺栓二穿过所述相机底板(15)上的滑槽(15.1),所述ccd相机(13)滑动连接所述相机固定座(10)上的滑轨(14)并通过锁紧螺丝(14.1)锁紧。

10.一种如权利要求1~9任一项所述的金属线材在线检测系统的检测方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种金属线材在线检测系统及方法,包括用于检测金属线材的检测单元以及电连接所述检测单元的控制单元,所述检测单元包括沿金属线材输送方向依次设置的前导向夹、编码器组件、前张紧轮组件、相机检测组件、后张紧轮组件、后导向夹、打标器组件、直径测量仪。本申请基于深度学习的机器视觉完成金属丝材表面缺陷智能检测,检测结果更加客观准确,降低了检测人员的劳动强度,节约了无损检测的成本;同时配合多个镜头实现线材360°的全方位缺陷检测,提高了检测效率。

技术研发人员:墨士玉,蔡靖波,贺文涛,魏国晟,雷涛,王超龙,王白英,汪洪

受保护的技术使用者:武汉科美达智能新技术有限公司

技术研发日:

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!