叶栅风洞进气攻角自动调节装置及叶栅风洞的制作方法

本发明涉及燃气涡轮发动机试验,具体涉及一种叶栅风洞进气攻角自动调节装置叶栅风洞。

背景技术:

1、叶栅风洞就是用以构建叶栅吹风试验环境的一整套设备和系统,其本质是通过模拟、构建叶片排的进口流场(气流速度、气流方向),对叶片进行吹风,测取相关参数的风洞试验设施。现有的国内外叶栅风洞试验器在调节进气攻角(即为气流方向)的方法上,主要方式有以下四种。

2、1)以若干套固定的工装夹持叶栅安装于风洞流场中,每套工装对应一个固定的进气攻角。该方式多用于小型叶栅风洞中,试验状态不能连续调节,攻角更换工序复杂,一次试验中往往只能进行一个固定攻角的试验工况。

3、2)以圆盘作为叶栅的安装装置,圆盘嵌入到风洞主体中,圆盘周边布置若干滚棒,再以齿轮或者涡轮蜗杆带动圆盘在滚棒上旋转用以调节叶栅进气攻角。该方式由于滚棒和风洞主体之间的摩擦力较大,很难实现自动控制,并且滚棒磨损较快,更换滚棒时往往需要整个拆除风洞主体,花费大量的时间和人力成本。

4、3)同样以圆盘嵌入风洞主体进行攻角调节,但以定制的特殊导轨代替了滚棒,再以行星齿轮带动圆盘旋转,能够轻易的实现圆盘转动的自动调节。但由于导轨和行星齿轮存在机械间隙,风洞运行过程中可能发生微小的振动,因此需要用外设的压块对圆盘进行固定,长期试验会对导轨造成较大的磨损,并且该结构同样存在设备老化磨损后更换困难的问题。

5、4)同样使用涡轮蜗杆、步进电机和弧形丝杠导轨组成进气攻角调节机构,但试验装置没有密封结构,可调节角度不大于90°,并且不具备超音平面叶栅试验的能力。

技术实现思路

1、有鉴于此,本说明书实施例提供一种叶栅风洞进气攻角自动调节装置及叶栅风洞,以提高试验的效率。

2、本说明书实施例提供以下技术方案:一种叶栅风洞进气攻角自动调节装置,包括:风洞主体,设置有弧形丝杠导轨;圆盘,设置有与弧形丝杠导轨配合的滑块;驱动装置,设置在风洞主体上并与圆盘驱动连接,所述驱动装置能够驱动圆盘相对于风洞主体转动。

3、本发明还提供了一种叶珊风洞,包括上述叶栅风洞进气攻角自动调节装置。

4、与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:本发明合理的对现有产品进行了结构优化,利用步进电机和丝杠导轨,实现了远程精准调节叶栅的进气攻角,对于现有的手动调节攻角的同类型风洞设备,大大节省了时间和人力成本。

技术特征:

1.一种叶栅风洞进气攻角自动调节装置,其特征在于,包括:

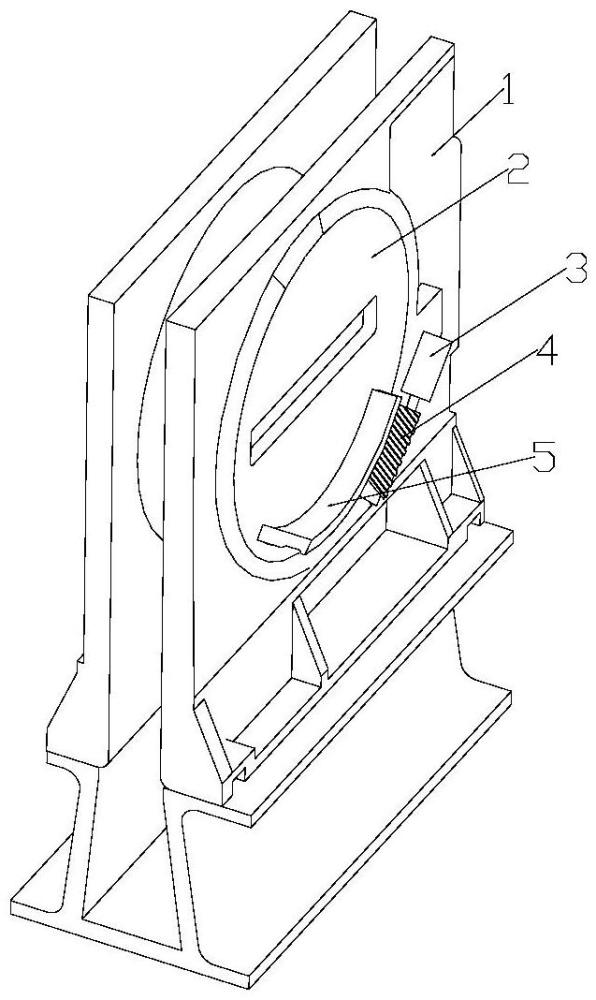

2.根据权利要求1所述的叶栅风洞进气攻角自动调节装置,其特征在于,所述驱动装置包括步进电机(3)、蜗杆(4)和涡轮(5),步进电机(3)固定设置在风洞主体(1)上,蜗杆(4)与步进电机(3)连接,涡轮(5)固定设置在圆盘(2)上并能够与蜗杆(4)配合连接。

3.根据权利要求2所述的叶栅风洞进气攻角自动调节装置,其特征在于,风洞主体(1)上设置有两个间隔分布的蜗杆安装座(6),蜗杆(4)的两端安装于对应的蜗杆安装座(6)上,且步进电机(3)与蜗杆(4)的任一端驱动连接。

4.根据权利要求1所述的叶栅风洞进气攻角自动调节装置,其特征在于,弧形丝杠导轨(9)上设置有用于滑块(8)装配的导轨安装窗口(7)。

5.根据权利要求1所述的叶栅风洞进气攻角自动调节装置,其特征在于,风洞主体(1)与圆盘(2)之间设置有密封组件。

6.根据权利要求5所述的叶栅风洞进气攻角自动调节装置,其特征在于,圆盘(2)的侧壁设置有安装容纳槽,且所述密封组件包括:

7.根据权利要求1所述的叶栅风洞进气攻角自动调节装置,其特征在于,滑块(8)为多个,沿圆盘(2)的周向间隔设置。

8.根据权利要求1至7中任一项所述的叶栅风洞进气攻角自动调节装置,其特征在于,圆盘(2)和所述驱动装置均为两个,且呈镜像对称方式布置于风洞主体(1)的两侧。

9.一种叶栅风洞,包括叶栅风洞进气攻角自动调节装置,其特征在于,所述叶栅风洞进气攻角自动调节装置为权利要求1至8中任一项所述的叶栅风洞进气攻角自动调节装置。

技术总结

本发明提供一种叶栅风洞进气攻角自动调节装置及叶栅风洞,属于航空发动机技术领域,叶栅风洞进气攻角自动调节装置包括:风洞主体,设置有弧形丝杠导轨;圆盘,设置有与弧形丝杠导轨配合的滑块;驱动装置,设置在风洞主体上并与圆盘驱动连接,所述驱动装置能够驱动圆盘相对于风洞主体转动。本发明合理的对现有产品进行了结构优化,利用步进电机和丝杠导轨,实现了远程精准调节叶栅的进气攻角,对于现有的手动调节攻角的同类型风洞设备,大大节省了时间和人力成本。

技术研发人员:刘剑鹏,黄维娜,赵建通,凌代军,唐凯,符丹

受保护的技术使用者:中国航发四川燃气涡轮研究院

技术研发日:

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!