具有平膜特征背底承压的温压集成式传感器及其制备方法

本发明属于微型传感器,具体涉及一种具有平膜特征背底承压的温压集成式传感器及其制备方法。

背景技术:

1、基于微机电系统(mems)工艺的压阻型压力传感器的应用领域非常广阔,涉及航空航天,石油化工、工业控制、电力医疗等诸多领域。同样的温度作为工业基础参量,在上述领域同样重要。而随着行业智能传感器,装备状态监测,多参数融合与分析的要求越来越高,温压一体、温压复合乃至温压集成的传感器,是多参量集成传感器的一种重要形式。

2、温压一体传感器通常指温度传感器与压力传感器分别独立封装,再整体集成,两个参量本质上是两个独立的传感器;温压复合传感器通常指温度敏感芯片和压力敏感芯片相对独立,在封装时集成,其体积和质量相比于温压一体式传感器得到了进一步优化。而温压集成传感器,则在前述两种传感器的集成上,发展成温度与压力敏感单元在芯体上直接集成,即两种参量,同一芯片,同一封装形式的传感器,是温度和压力两个参量同时测量的传感器的进一步改进形式。

3、目前温压复合形式的传感器多数是分立式芯片,温度传感器与压力传感器分别制造,封装在一起,导致封装体积和封装重量无法减小,航空航天的某些特殊环境下测量受限。芯体片内集成的温压集成传感器甚少,并且温度传感器多是用铂电阻制备,然而铂电阻形成良好性能的退火温度较高,接近传感器形成压阻的退火温度,这导致了温度传感器与压力传感器无法达到性能上的耦合,压力测量精度和温度测量精度无法同时提高。其次是现有温压集成传感器的压力测量精度不足,零点温度漂移较大,并且很少能抗外界干扰。而温压集成传感器由于其体积与质量方面的巨大优势,在航空航天等重要领域具有迫切需求。同时,温压集成方案,面对同一介质同一测点,温度参量还可以作为压力参量的温度补偿提供基准信息,提升压力测量精度。

4、因此有必要设计一种能够满足航空航天领域温压同时测量的集成式传感器,在保证温压参量测量的同时,通过进一步缩小传感器体积与减小传感器质量,来满足专用领域的使用需求。

技术实现思路

1、为了克服现有温压一体与温压复合传感器的技术不足,本发明的目的是提供一种具有平膜特征背底承压的温压集成式传感器及其制备方法,用于实现压力与温度参量的同时准确测量。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种具有平膜特征背底承压的温压集成式传感器,包括键合连接的衬底和键合玻璃,所述键合玻璃上开设有通孔,位于所述通孔内侧的衬底部分为敏感膜片;所述衬底上设置有第一压敏电阻、第二压敏电阻、第三压敏电阻、第四压敏电阻、温敏电阻和若干掺杂引线,所述温敏电阻设置在键合区域;所述第一压敏电阻、第二压敏电阻、第三压敏电阻和第四压敏电阻位于承压区域边缘,呈周向对称布置;各掺杂引线上分别设置有一个金属电极;所述第一压敏电阻、第二压敏电阻、第三压敏电阻、第四压敏电阻、温敏电阻和所有的金属电极连接形成惠斯通测量电路。

4、进一步的,金属电极的正投影位于其所在的掺杂引线覆盖的区域内。

5、进一步的,衬底为整体平膜形式。

6、进一步的,温敏电阻与压敏电阻结构相同。

7、进一步的,衬底采用soi硅片制备。

8、进一步的,金属电极采用钛、铂、金材料体系或钛、铝材料体系制备。

9、一种具有平膜特征背底承压的温压集成式传感器的制备方法,包括以下步骤:

10、s1、向soi硅片正面进行硼离子重掺杂,得到硼离子重掺杂区域,对整片soi硅片进行退火,然后在硼离子重掺杂区域刻蚀出第一压敏电阻、第二压敏电阻、第三压敏电阻、第四压敏电阻、温敏电阻和掺杂引线;

11、s2、在硅片正面非金属电极区域制备绝缘层,在金属电极区域制备出金属电极,然后退火,使得掺杂引线区和金属电极连接以导通稳定电信号,得到压力芯体;

12、s3、将压力芯体与打好孔的键合玻璃键合;

13、s4、将soi硅片整面减薄至设计的敏感膜片厚度,形成敏感膜片。

14、进一步的,步骤s1中,掺杂剂量5e15~1e16atms/cm2。

15、进一步的,步骤s2中,通过蒸镀或者溅射制备出金属电极。

16、进一步的,步骤s3中,键合时,键合整个soi硅片。

17、与现有技术相比,本发明至少具有以下有益的技术效果:

18、1)本发明将金属引线区去掉,以掺杂区作为低阻引线,只需在掺杂区域上制作金属电极即可将电学信号引出,这种设计可以将压敏电阻条与掺杂引线在同一步工艺中制备出来,简化了工艺流程;同时相比于常规的制备小的欧姆接触区即小重掺杂区然后制备金属引线和金属电极的方法,这种大的掺杂区作为引线的结构,由于金属电极与重掺杂区的接触面积更大,一是金属制备时更不容易形成缺陷,二是金属与掺杂引线接触时可以形成更小的接触电阻,提高了金属与半导体之间传输电信号的质量,减少了电信号的传输损耗,在宽温度区间内的零点温度漂移更小。给传感器加上电压输入后,电学输出更稳定;随着温度的升高,金属和掺杂区半导体接触的电阻值变化很小,使得宽温区的压力测量精度误差更小。

19、2)温敏电阻与压敏电阻在同一步制备,简化了工艺流程,同时由于温敏电阻也是用重掺杂制作的,为了消除中心受应力区域对其的影响,将温敏电阻位置设置在非应力区,温敏电阻的布置方向为灵敏度系数为0方向。这种设计简化了工艺流程,同时由于温敏电阻采用重掺杂制备,它的电阻温度系数随温度变化较小,有利于提高温度测量精度,设计的位置距离压敏电阻较近,实现了温度的原位测量。

20、3)本发明提供的传感器是背底承压,膜片制备不是通过常规的背面刻蚀背腔制作的,而是在传感器器件层都制备完毕后进行整面的研磨,这种整面研磨可以制备出整面平整的膜片,实现了晶圆级的背底承压芯片制备。而现有的背底承压通常是通过微纳制造工艺制备出采用刻蚀的方法制备膜片,在后续的键合工艺中需要每只芯片单独进行阳极键合。

21、4)本发明在背底平膜承压结构上进行温压集成,制备的传感器大小可以控制在3mm左右,相对于现有的平膜背底承压结构尺寸更小,这种传感器封装时是倒装的,背底朝外,玻璃都封装在管壳内部,制备的压敏电阻等都不与外界环境直接接触,增加了复杂环境抗干扰能力。

技术特征:

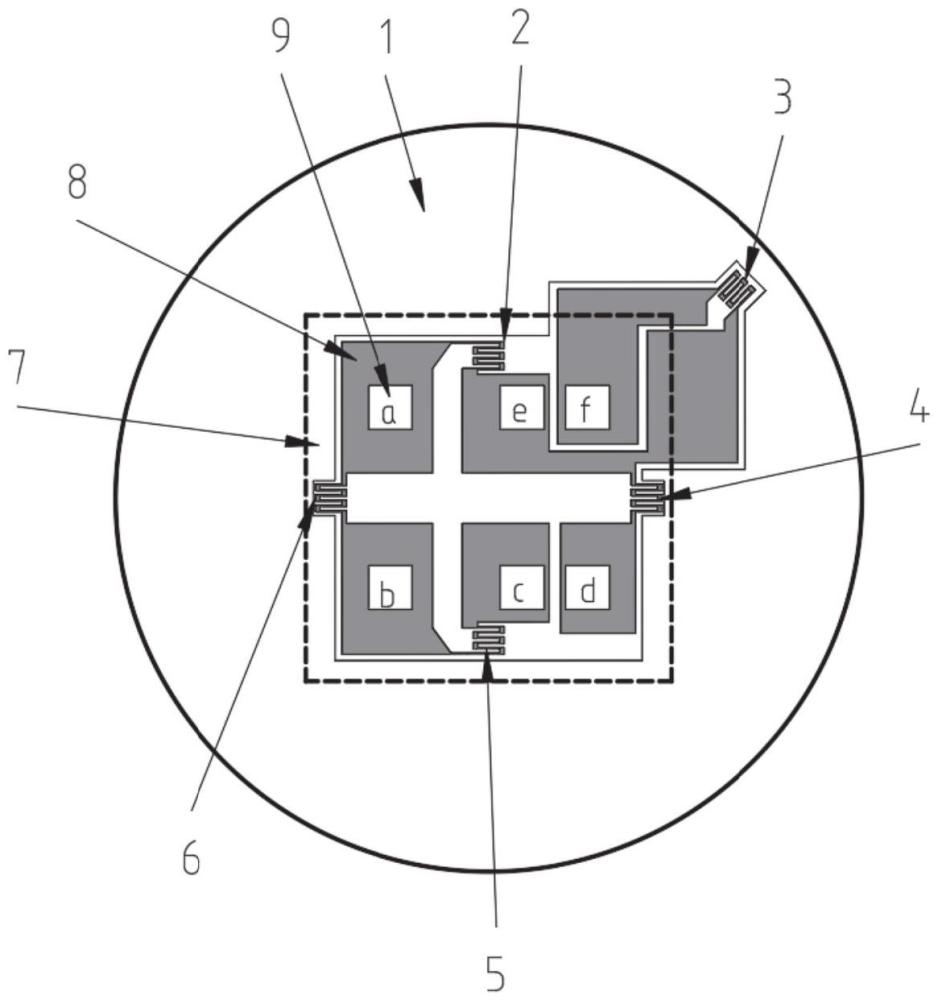

1.一种具有平膜特征背底承压的温压集成式传感器,其特征在于,包括键合连接的衬底(1)和键合玻璃(10),所述键合玻璃(10)上开设有通孔,位于所述通孔内侧的衬底(1)部分为敏感膜片(7);所述衬底(1)上设置有第一压敏电阻(2)、第二压敏电阻(4)、第三压敏电阻(5)、第四压敏电阻(6)、温敏电阻(3)和若干掺杂引线(8),所述温敏电阻(3)设置在键合区域;所述第一压敏电阻(2)、第二压敏电阻(4)、第三压敏电阻(5)和第四压敏电阻(6)位于承压区域边缘,呈周向对称布置;各掺杂引线(8)上分别设置有一个金属电极(9);所述第一压敏电阻(2)、第二压敏电阻(4)、第三压敏电阻(5)、第四压敏电阻(6)、温敏电阻(3)和所有的金属电极(9)连接形成惠斯通测量电路。

2.根据权利要求1所述的一种具有平膜特征背底承压的温压集成式传感器,其特征在于,所述金属电极(9)的正投影位于其所在的掺杂引线(8)覆盖的区域内。

3.根据权利要求1所述的一种具有平膜特征背底承压的温压集成式传感器,其特征在于,所述衬底(1)为整体平膜形式。

4.根据权利要求1所述的一种具有平膜特征背底承压的温压集成式传感器,其特征在于,所述温敏电阻(3)与压敏电阻结构相同。

5.根据权利要求1所述的一种具有平膜特征背底承压的温压集成式传感器,其特征在于,所述衬底(1)采用soi硅片制备。

6.根据权利要求1所述的一种具有平膜特征背底承压的温压集成式传感器,其特征在于,所述金属电极(9)采用钛、铂、金材料体系或钛、铝材料体系制备。

7.一种具有平膜特征背底承压的温压集成式传感器的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种具有平膜特征背底承压的温压集成式传感器的制备方法,其特征在于,所述步骤s1中,掺杂剂量5e15~1e16atms/cm2。

9.根据权利要求7所述的一种具有平膜特征背底承压的温压集成式传感器的制备方法,其特征在于,所述步骤s2中,通过蒸镀或者溅射制备出金属电极(9)。

10.根据权利要求7所述的一种具有平膜特征背底承压的温压集成式传感器的制备方法,其特征在于,所述步骤s3中,键合时,键合整个soi硅片。

技术总结

本发明公开了一种具有平膜特征背底承压的温压集成式传感器及其制备方法,属于微型传感器领域,所述传感器包括键合连接的衬底和键合玻璃,所述键合玻璃上开设有通孔,位于所述通孔内侧的衬底部分为敏感膜片;所述衬底上设置有第一压敏电阻、第二压敏电阻、第三压敏电阻、第四压敏电阻、温敏电阻和掺杂引线,所述温敏电阻设置在键合区域;所述第一压敏电阻、第二压敏电阻、第三压敏电阻和第四压敏电阻位于承压区域边缘,呈周向对称布置;各掺杂引线上均设置有金属电极;所述第一至第四压敏电阻、温敏电阻和所有的金属电极连接形成惠斯通测量电路。本发明在宽温度区间内的零点温度漂移更小,同时宽温区的压力测量精度误差更小。

技术研发人员:王久洪,王圣旗,韩香广,秦睿,皇咪咪,赵立波

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!