一种基于X射线CT的焊点形貌缺陷统计方法与流程

本发明涉及一种基于x射线ct的焊点形貌缺陷统计方法,属于电子封装,用于封装倒装焊工艺后焊球的形貌缺陷统计。

背景技术:

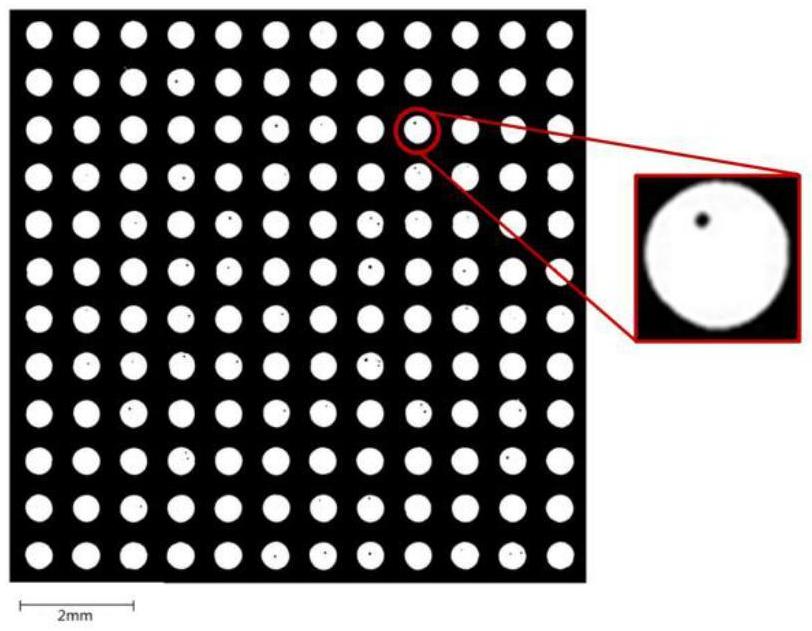

1、航天领域出现多起热载荷下的微电子封装失效事故。微电子封装在倒装焊工艺中焊点可能会产生孔洞缺陷,影响封装疲劳寿命与电连接特性。孔洞的产生是由于在封装焊接过程的熔剂反应中,焊剂会蒸发,产生的气体可能会滞留在焊点内部,从而生成不需要的孔隙。同时,由于重力、温度变化、振动等因素,焊点表面形状并不规则。由于封装形式所限,内部焊点可见光不可达,因此需要一种焊点形貌测量方法,用于对焊点形貌进行精细化的形貌统计分析。

2、当x射线穿过焊点时,其衰减程度与钎料密度、厚度和粒径等参数相关,利用这一特性,x射线计算机层析技术(computed tomography,ct)通过对电路板焊点不同角度进行射线投影测量,经过重建断层图像,获得反映焊点内部结构的三维数字图像,从而通过无损的方式获取内部焊点的表面形状与内部结构信息。

技术实现思路

1、(一)要解决的技术问题

2、针对上述现有技术的不足,本发明提出一种基于x射线ct的焊点形貌缺陷统计方法,涉及对电路板的x射线ct扫描,使用软件对焊点切片图像进行处理和形貌分析。与其他方式相比,该方法可以对焊点形貌进行更加精细化的形貌统计分析,为后续针对焊点的应力载荷分析与失效模式分析提供技术支撑。

3、(二)技术方案

4、一种基于x射线ct的焊点形貌缺陷统计方法,包括以下步骤:

5、s1.制作符合测试条件的待测电路板;

6、s2.使用高精度计算机断层扫描系统对所述待测电路板的焊点层进行x射线ct扫描;

7、s3.获取的焊点ct图像切片进行批处理;

8、s4.获取全部焊点形貌数据并进行统计分析。

9、步骤s1中,所述待测电路板焊点直径为0.6mm,电路板边长10mm。

10、步骤s2中,所述高精度计算机断层扫描系统为精度为5um的工业ct。

11、步骤s3中,所述批处理采用程序操作,涉及阈值分割。

12、步骤s4中,所述统计分析获得焊点等效直径的频率直方图和焊点形貌数据,所述焊点形貌数据包括焊球直径、高度、球度。

13、所述焊点形貌数据还包括焊球的表面积和体积。

14、(三)有益效果

15、与现有技术相比,本发明的一种基于x射线ct的焊点形貌缺陷统计方法具有以下有益效果:

16、(1)突破焊点内部可见光不可达的测量限制,获取焊点层真实形貌数据,使得之后的形貌统计分析更为可靠;

17、(2)获得焊点详细的统计数据,可以作为焊点封装质量好坏评价的依据;

18、(3)不破坏封装结构本身的结构,保持样品的完整性。

技术特征:

1.一种基于x射线ct的焊点形貌缺陷统计方法,其特征在于,包括以下步骤:

2.如权利要求1所述的基于显微dic的qfn封装结构应变测量方法,其特征在于,步骤s1中,所述待测电路板焊点直径为0.6mm,电路板边长10mm。

3.如权利要求2所述的基于显微dic的qfn封装结构应变测量方法,其特征在于,步骤s2中,所述高精度计算机断层扫描系统为精度为5um的工业ct。

4.如权利要求3所述的基于显微dic的qfn封装结构应变测量方法,其特征在于,步骤s3中,所述批处理采用程序操作,涉及阈值分割。

5.如权利要求4所述的基于显微dic的qfn封装结构应变测量方法,其特征在于,步骤s4中,所述统计分析获得焊点等效直径的频率直方图和焊点形貌数据,所述焊点形貌数据包括焊球直径、高度、球度。

6.如权利要求4所述的基于显微dic的qfn封装结构应变测量方法,其特征在于,所述焊点形貌数据还包括焊球的表面积和体积。

技术总结

本发明涉及一种基于X射线CT的焊点形貌缺陷统计方法,包括以下步骤:制作符合测试条件的待测电路板;使用高精度计算机断层扫描系统对所述待测电路板的焊点层进行X射线CT扫描;获取的焊点CT图像切片进行批处理;获取全部焊点形貌数据并进行统计分析。该方法涉及对电路板的X射线CT扫描,使用软件对焊点切片图像进行处理和形貌分析。与其他方式相比,该方法可以对焊点形貌进行更加精细化的形貌统计分析,为后续针对焊点的应力载荷分析与失效模式分析提供技术支撑。

技术研发人员:张跃平,王龙,侯传涛,程昊,童军,邢睿思,李尧,刘宝瑞,冯国林,李志强,郝子元,任方,吴建国,何振威

受保护的技术使用者:北京强度环境研究所

技术研发日:

技术公布日:2025/1/20

- 还没有人留言评论。精彩留言会获得点赞!