一种锻件本体硬度检测装置的制作方法

本发明涉及硬度检测,具体为一种锻件本体硬度检测装置。

背景技术:

1、型铸锻件在机床制造、汽车制造业、船舶、电站、兵器工业、钢铁制造等领域具有重要的作用,作为十分重要的零部件,其具用大的体积与重量,其工艺与加工比较复杂。通常采用的工艺熔炼后铸锭,进行锻造或重新熔化浇注成型,通过高频加热机获得要求的形状尺寸与技术要求,来满足其服役条件的需要。而目前比较常用的两种检测硬度方法是:

2、压入法是最常用的硬度测试方法,它通过将一个硬质物体压入被测试材料,测量压痕的深度或尺寸来评估硬度。这种方法包括布氏硬度测试、洛氏硬度测试和维氏硬度测试等,其中布氏和洛氏硬度测试应用尤为广泛。布氏硬度测试使用一定大小的淬硬钢球施加一定的载荷并保持一段时间,然后测量压痕的尺寸来计算硬度值。洛氏硬度测试则使用不同的压头和载荷进行测试,适用于不同材料和刻画厚度的试样。

3、刻划法是通过用另一个硬度已知的物体在试样表面划痕,通过测量划痕的深度或宽度来评估被测试材料的硬度生产后的铸锻件需要对其进行硬度检测,以检测工件是否合格。

4、现有对大型铸锻件进行硬度检测往往采用锤击式检测方式,由于大型铸锻件在进行硬度检测时需要进行多次检测取其平均值,多次测试过程十分的繁琐。并且需要时刻再录每次测量的数值,在进行计算,现有的硬度检测无法实现连续性的工件检测,同时检测过程中锻件的长度较长需要进行分段检测每个区域的硬度,所以造成检测过程不便,检测效率低下的问题,故而提出一种锻件本体硬度检测装置来解决上述所提出的问题。

技术实现思路

1、解决的技术问题

2、针对现有技术的不足,本发明提供了一种锻件本体硬度检测装置,解决了现有技术中对锻件的检测无法实现连续性的检测,需要操作人员进行手动分段式的检测,并且需要时刻记录数值,测量,导致检测效率低下的问题。

3、(二)技术方案

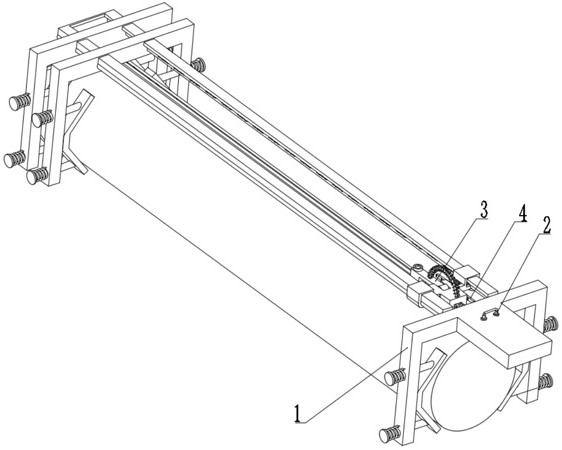

4、为实现上述目的,本发明提供如下技术方案:一种锻件本体硬度检测装置,包括定位组件,用于对检测的锻件进行夹持定位;压测装置,用于对夹持后的锻件进行硬度检测;抽拉装置;记录装置,用于对压测装置每次敲击式的深度进行自动记录;所述压测装置设置在定位组件上,所述抽拉装置设置的定位组件上,且与压测装置连接,所述记录装置设置在压测装置上;所述抽拉装置驱动压测装置沿着锻件的表面进行横向滑动,实现连续性的自动敲击分段式硬度痕迹检测,且记录装置将会跟随压测装置的移动而移动并对每次敲击的深度进行记号式记录。

5、优选的,所述定位组件包括有框架一,所述框架一上连接有两个导轨,所述导轨的一端连接有框架二,所述导轨上滑动连接有中间框,所述框架一、框架二和中间框上均设置有夹持装置。

6、优选的,所述夹持装置包括有夹套,所述夹套的一侧连接有两个滑动杆,所述滑动杆上套接有挤压弹簧,所述挤压弹簧的一端与框架一连接,所述挤压弹簧的另一端与滑动杆的一端连接。

7、优选的,所述抽拉装置包括有拉杆,所述拉杆上连接有拉绳,所述拉绳的一端与压测装置连接,所述压测装置上连接有复位弹簧,所述复位弹簧的一端与框架一连接,所述框架一上通过轴杆转动连接有滑轮一,所述框架二上通过轴杆连接有滑轮二,所述拉绳的表面穿过滑轮一和滑轮二呈回型绕接。

8、优选的,所述压测装置包括有滑动套,所述滑动套滑动连接在导轨上,所述滑动套的一侧与复位弹簧连接,所述滑动套的底部与拉绳的一端连接,所述滑动套内转动连接有旋转轴,所述旋转轴的表面固定连接有旋转架,所述旋转架上安装有侧椎棒,所述旋转架上滑动连接有弧形杆,所述弧形杆的一端与滑动套固定连接,所述弧形杆的表面套接有施压弹簧。

9、优选的,所述旋转轴的两端固定连接有小齿轮,所述导轨上设置有多段的齿牙,且每段齿牙之间均设置有齿隙,所述小齿轮与导轨上的齿牙相互啮合。

10、优选的,所述记录装置包括有固定架,所述固定架固定在旋转轴上,所述固定架上安装有记号笔,所述记号笔的一侧抵接有记号板,所述记号板的表面滑动连接有固定箱,所述固定箱固定在滑动套的底部,所述记号板上设置有刻度线,所述固定箱的内部设置有推送装置。

11、优选的,所述推送装置包括有橡胶凸轮,所述橡胶凸轮固定在旋转轴上,所述记号板位于橡胶凸轮的下方,所述记号板的底部设置有卡齿,所述固定箱内位于记号板的下方转动连接有定位轮,所述记号板的底部开设有长槽,所述定位轮滑动连接在长槽的内部,所述记号板的底部设置有卡位装置。

12、优选的,所述卡位装置包括有卡板,所述卡板的表面设置棘齿,所述卡板与记号板下方的卡齿卡接,所述卡板的底部通过轴杆连接有支撑架,所述支撑架滑动连接在固定箱上,所述支撑架上设置有弹簧,所述弹簧的一端与固定箱连接,所述弹簧的另一端与支撑架连接。

13、(三)有益效果

14、与现有技术相比,本发明提供了一种锻件本体硬度检测装置,具备以下有益效果:

15、1、该锻件本体硬度检测装置,通过设置的抽拉装置对压测装置进行抽拉式的滑动,进而在横向移动的过程中带动压测装置进行自动式敲击,进而将横向移动力转化为旋转敲击力,实现对锻件的表面实现痕迹敲击,利用敲击压入法对锻件的硬度进行自动化检测,并且能够实现多段式连续检测,同时能够将每次敲击的深度的进行自动式记录,从而能够对一些长类锻件进行快速硬度均衡度检测,从而判断锻件的整体硬度平均值是否在恒定范围内,提高检测的效率的同时,也能提高检测过程中的准确性。

16、2、该锻件本体硬度检测装置,通过设置的记录组件,在进行硬度检测的过程,还能对每次的检测深度进行自动式记录,并且形成一个曲线图,检测人员能够根据该曲线图判断该锻件的每段硬度差异对比,使得检测结果和过程更加的方便。

技术特征:

1.一种锻件本体硬度检测装置,其特征在于,包括

2.根据权利要求1所述的一种锻件本体硬度检测装置,其特征在于:所述定位组件(1)包括有框架一(101),所述框架一(101)上连接有两个导轨(104),所述导轨(104)的一端连接有框架二(103),所述导轨(104)上滑动连接有中间框(102),所述框架一(101)、框架二(103)和中间框(102)上均设置有夹持装置。

3.根据权利要求2所述的一种锻件本体硬度检测装置,其特征在于:所述夹持装置包括有夹套(105),所述夹套(105)的一侧连接有两个滑动杆(106),所述滑动杆(106)上套接有挤压弹簧(107),所述挤压弹簧(107)的一端与框架一(101)连接,所述挤压弹簧(107)的另一端与滑动杆(106)的一端连接。

4.根据权利要求3所述的一种锻件本体硬度检测装置,其特征在于:所述抽拉装置(2)包括有拉杆(201),所述拉杆(201)上连接有拉绳(203),所述拉绳(203)的一端与压测装置(3)连接,所述压测装置(3)上连接有复位弹簧(205),所述复位弹簧(205)的一端与框架一(101)连接,所述框架一(101)上通过轴杆转动连接有滑轮一(202),所述框架二(103)上通过轴杆连接有滑轮二(204),所述拉绳(203)的表面穿过滑轮一(202)和滑轮二(204)呈环形绕接。

5.根据权利要求4所述的一种锻件本体硬度检测装置,其特征在于:所述压测装置(3)包括有滑动套(301),所述滑动套(301)滑动连接在导轨(104)上,所述滑动套(301)的一侧与复位弹簧(205)连接,所述滑动套(301)的底部与拉绳(203)的一端连接,所述滑动套(301)内转动连接有旋转轴(306),所述旋转轴(306)的表面固定连接有旋转架(304),所述旋转架(304)上安装有侧椎棒(305),所述旋转架(304)上滑动连接有弧形杆(302),所述弧形杆(302)的一端与滑动套(301)固定连接,所述弧形杆(302)的表面套接有施压弹簧(303)。

6.根据权利要求5所述的一种锻件本体硬度检测装置,其特征在于:所述旋转轴(306)的两端固定连接有小齿轮(307),所述导轨(104)上设置有多段的齿牙(1041),且每段齿牙(1041)之间均设置有齿隙(1042),所述小齿轮(307)与导轨(104)上的齿牙(1041)相互啮合。

7.根据权利要求6所述的一种锻件本体硬度检测装置,其特征在于:所述记录装置(4)包括有固定架(407),所述固定架(407)固定在旋转轴(306)上,所述固定架(407)上安装有记号笔(408),所述记号笔(408)的一侧抵接有记号板(402),所述记号板(402)的表面滑动连接有固定箱(409),所述固定箱(409)固定在滑动套(301)的底部,所述记号板(402)上设置有刻度线,所述固定箱(409)的内部设置有推送装置。

8.根据权利要求7所述的一种锻件本体硬度检测装置,其特征在于:所述推送装置包括有橡胶凸轮(401),所述橡胶凸轮(401)固定在旋转轴(306)上,所述记号板(402)位于橡胶凸轮(401)的下方,所述记号板(402)的底部设置有卡齿,所述固定箱(409)内位于记号板(402)的下方转动连接有定位轮(404),所述记号板(402)的底部开设有长槽(406),所述定位轮(404)滑动连接在长槽(406)的内部,所述记号板(402)的底部设置有卡位装置。

9.根据权利要求8所述的一种锻件本体硬度检测装置,其特征在于:所述卡位装置包括有卡板(403),所述卡板(403)的表面设置棘齿,所述卡板(403)与记号板(402)下方的卡齿卡接,所述卡板(403)的底部通过轴杆连接有支撑架(405),所述支撑架(405)滑动连接在固定箱(409)上,所述支撑架(405)上设置有弹簧,所述弹簧的一端与固定箱(409)连接,所述弹簧的另一端与支撑架(405)连接。

技术总结

本发明涉及硬度检测技术领域,且公开了一种锻件本体硬度检测装置,包括定位组件,用于对检测的锻件进行夹持定位;压测装置,用于对夹持后的锻件进行硬度检测;抽拉装置;记录装置,用于对压测装置每次敲击式的深度进行自动记录。该锻件本体硬度检测装置,通过设置的抽拉装置对压测装置进行抽拉式的滑动,进而在横向移动的过程中带动压测装置进行自动式敲击,进而将横向移动力转化为旋转敲击力,实现对锻件的表面实现痕迹敲击,利用敲击压入法对锻件的硬度进行自动化检测,并且能够实现多段式连续检测,同时能够将每次敲击的深度进行自动式记录,从而能够对一些长类锻件进行快速硬度均衡度检测。

技术研发人员:冯磊

受保护的技术使用者:张家港市亨通环形锻件制造有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!