一种磁铁表面裂纹缺陷检测设备及裂纹缺陷检测方法与流程

本发明涉及磁铁表面裂纹缺陷检测设备,尤其涉及一种磁铁表面裂纹缺陷检测设备及裂纹缺陷检测方法。

背景技术:

1、磁铁表面裂纹缺陷检测设备是一种专门设计用于检测磁铁表面是否存在裂纹或其他缺陷的设备。

2、现有的磁铁表面裂纹缺陷检测设备,较为依赖人工目视检测或使用简单的机械装置进行扫描,当对磁铁表面裂纹进行检测时,可能会产生检测盲区,导致无法正常进行裂纹检测。

3、针对现有的磁铁表面裂纹缺陷检测设备当对磁铁表面裂纹进行检测时,可能会产生检测盲区,导致无法正常进行裂纹检测的问题,该磁铁表面裂纹缺陷检测设备通过多种智能检测方法对磁铁表面的裂纹进行检测,可以有效避免检测盲区带来的检测误差,可以更快速、准确地完成磁铁表面裂纹缺陷的检测任务。

技术实现思路

1、为了克服现有的磁铁表面裂纹缺陷检测设备,较为依赖人工目视检测或使用简单的机械装置进行扫描,当对磁铁表面裂纹进行检测时,可能会产生检测盲区,导致无法正常进行裂纹检测的问题。

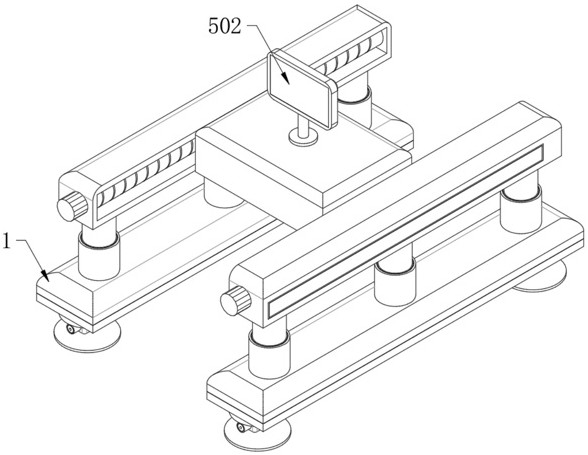

2、本发明的技术方案为:一种磁铁表面裂纹缺陷检测设备,包括有检测设备主体、吸附组件、升降组件、调节组件、检测组件和照明组件,检测设备主体的底面设置有吸附组件,检测设备主体的顶面设置有升降组件,升降组件的顶端设置有调节组件,调节组件的一侧设置有检测组件,检测组件的底面设置有照明组件。

3、优选的,通过吸附组件将检测设备主体吸附在待检测区的表面上,通过升降组件带动调节组件进行升降移动,通过调节组件带动检测组件进行前后移动调节,通过检测组件对磁铁表面的裂纹缺陷进行检测,通过照明组件对监测区域提供光照支持。

4、进一步地,吸附组件包括安装底座、通气气管、自调节气泵和吸附吸盘,检测设备主体的底面两端均设置有安装底座,安装底座的底面设置有通气气管,通气气管的一侧设置有自调节气泵,通气气管的底端设置有吸附吸盘。

5、进一步地,升降组件包括液压杆和安装块,检测设备主体的顶面设置有液压杆,液压杆设置有多组,液压杆的顶端设置有安装块。

6、进一步地,调节组件包括安装槽、丝杆、连接块和转动电机,安装块的内部开设有安装槽,安装槽的内部设置有丝杆,丝杆的外侧设置也有连接块,安装块的一端设置有转动电机。

7、进一步地,检测组件包括检测设备主机、控制屏和非接触式磁力检测模块,连接块的一侧设置有检测设备主机,检测设备主机的顶面设置有控制屏,检测设备主机的底面设置有非接触式磁力检测模块。

8、进一步地,照明组件包括放置槽和调节式照明灯球,检测设备主机的底面开设有放置槽,放置槽开设有两组,放置槽的内部设置有调节式照明灯球。

9、一种磁铁表面裂纹缺陷检测设备裂纹缺陷检测方法,包括有以下步骤:

10、s11:首先对磁铁表面进行初步扫描定位;

11、s12:对磁铁表面情况进行定位检测,确认裂纹情况;

12、s13:通过照明辅助观察法,对裂纹情况进行二次确认。

13、进一步地,在进行初步扫描定位时,包括以下步骤:

14、s21:首先,通过吸附组件将检测设备主体吸附在待检测的磁铁表面上,确保设备稳定不动;

15、s22:通过升降组件调整检测组件的高度,使其与磁铁表面保持适当的距离;

16、s23:启动检测组件中的非接触式磁力检测模块,对磁铁表面进行初步扫描,以快速定位可能存在裂纹的区域;

17、s24:根据初步扫描的结果,通过控制屏标记出疑似存在裂纹的区域。

18、进一步地,在进行精细检测确认时,包括以下方法:

19、s31:根据上述方法中的标记结果,通过调节组件调整检测组件的位置,使其对准疑似裂纹区域;

20、s32:再次启动非接触式磁力检测模块,对疑似裂纹区域进行精细检测,获取更详细的裂纹信息;

21、s33:通过检测设备主机对非接触式磁力检测模块采集的数据进行分析计算,确认裂纹的存在及其严重程度。

22、进一步地,在进行照明辅助观察时,包括以下步骤:

23、s41:在上述方法的基础上,通过照明组件中的调节式照明灯球对检测区域进行照明,确保光线充足且角度合适;

24、s42:在照明辅助下,由专业人员对检测区域进行仔细观察,以验证检测组件的检测结果,并确认裂纹的具体形态和位置;

25、s43:将观察结果记录并反馈给相关人员,以便后续对磁铁进行修复或更换。

26、优选的,通过上述三种裂隙确定方法,初步扫描定位法能够快速定位疑似裂纹区域,提高检测效率;精细检测确认法则能获取更详细的裂纹信息,确保检测结果的准确性;照明辅助观察法则能进一步增强检测效果,降低漏检和误检的风险,从而实现了对磁铁表面裂纹缺陷的全面、准确检测。

27、本发明的有益效果:

28、1、相较于传统磁铁表面裂纹缺陷检测设备较为依赖人工目视检测或使用简单的机械装置进行扫描,当对磁铁表面裂纹进行检测时,可能会产生检测盲区,导致无法正常进行裂纹检测,该磁铁表面裂纹缺陷检测设备通过多种智能检测方法对磁铁表面的裂纹进行检测,可以有效避免检测盲区带来的检测误差,可以更快速、准确地完成磁铁表面裂纹缺陷的检测任务;

29、2、通过上述三种裂隙确定方法,初步扫描定位法能够快速定位疑似裂纹区域,提高检测效率;精细检测确认法则能获取更详细的裂纹信息,确保检测结果的准确性;照明辅助观察法则能进一步增强检测效果,降低漏检和误检的风险,从而实现了对磁铁表面裂纹缺陷的全面、准确检测。

技术特征:

1.一种磁铁表面裂纹缺陷检测设备;其特征在于:包括有检测设备主体(1)、吸附组件、升降组件、调节组件、检测组件和照明组件,检测设备主体(1)的底面设置有吸附组件,检测设备主体(1)的顶面设置有升降组件,升降组件的顶端设置有调节组件,调节组件的一侧设置有检测组件,检测组件的底面设置有照明组件。

2.根据权利要求1所述的一种磁铁表面裂纹缺陷检测设备,其特征在于:吸附组件包括安装底座(201)、通气气管(202)、自调节气泵(203)和吸附吸盘(204),检测设备主体(1)的底面两端均设置有安装底座(201),安装底座(201)的底面设置有通气气管(202),通气气管(202)的一侧设置有自调节气泵(203),通气气管(202)的底端设置有吸附吸盘(204)。

3.根据权利要求1所述的一种磁铁表面裂纹缺陷检测设备,其特征在于:升降组件包括液压杆(301)和安装块(302),检测设备主体(1)的顶面设置有液压杆(301),液压杆(301)设置有多组,液压杆(301)的顶端设置有安装块(302)。

4.根据权利要求3所述的一种磁铁表面裂纹缺陷检测设备,其特征在于:调节组件包括安装槽(401)、丝杆(402)、连接块(403)和转动电机(404),安装块(302)的内部开设有安装槽(401),安装槽(401)的内部设置有丝杆(402),丝杆(402)的外侧设置也有连接块(403),安装块(302)的一端设置有转动电机(404)。

5.根据权利要求4所述的一种磁铁表面裂纹缺陷检测设备,其特征在于:检测组件包括检测设备主机(501)、控制屏(502)和非接触式磁力检测模块(503),连接块(403)的一侧设置有检测设备主机(501),检测设备主机(501)的顶面设置有控制屏(502),检测设备主机(501)的底面设置有非接触式磁力检测模块(503)。

6.根据权利要求5所述的一种磁铁表面裂纹缺陷检测设备,其特征在于:照明组件包括放置槽(601)和调节式照明灯球(602),检测设备主机(501)的底面开设有放置槽(601),放置槽(601)开设有两组,放置槽(601)的内部设置有调节式照明灯球(602)。

7.一种磁铁表面裂纹缺陷检测设备裂纹缺陷检测方法,其特征在于:包括有以下步骤:

8.根据权利要求7所述的一种磁铁表面裂纹缺陷检测设备裂纹缺陷检测方法,其特征在于:在进行初步扫描定位时,包括以下步骤:

9.根据权利要求8所述的一种磁铁表面裂纹缺陷检测设备裂纹缺陷检测方法,其特征在于:在进行精细检测确认时,包括以下方法:

10.根据权利要求9所述的一种磁铁表面裂纹缺陷检测设备裂纹缺陷检测方法x,其特征在于:在进行照明辅助观察时,包括以下步骤:

技术总结

本发明涉及磁铁表面裂纹缺陷检测设备技术领域,尤其涉及一种磁铁表面裂纹缺陷检测设备及裂纹缺陷检测方法,包括有检测设备主体、吸附组件、升降组件、调节组件、检测组件和照明组件;本发明相较于传统磁铁表面裂纹缺陷检测设备较为依赖人工目视检测或使用简单的机械装置进行扫描,当对磁铁表面裂纹进行检测时,可能会产生检测盲区,导致无法正常进行裂纹检测,该磁铁表面裂纹缺陷检测设备通过多种智能检测方法对磁铁表面的裂纹进行检测,可以有效避免检测盲区带来的检测误差,可以更快速、准确地完成磁铁表面裂纹缺陷的检测任务。

技术研发人员:陈亮,刘向阳,李伟,徐华平

受保护的技术使用者:东莞金坤新材料股份有限公司

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!