一种真空密封器件腔体穿刺装置及方法与流程

本发明属于真空测量,具体涉及一种真空密封器件腔体穿刺装置及方法。

背景技术:

1、航天、航空等领域用真空密封器件,如果内部封装的水汽、氧气、氢气及二氧化碳等杂质气体浓度含量过高,会对器件内部产生腐蚀、电性能参数漂移、电子迁移等危害,导致器件功能丧失,因此腔体内部气体压力和组分含量是评价真空密封器件封装可靠性的重要指标之一。

2、由于被测真空密封器件通常为全密封结构,且内部残余气体含量非常微小,需要配置真空条件下的穿刺装置实现被测真空密封器件密封面破坏,传统的穿刺装置采用动密封方式驱动穿刺针移动,使用过程容易产生大气泄漏、穿刺过程不可见和穿刺行程无法准确调节的难题。

技术实现思路

1、本发明提供了一种真空密封器件腔体穿刺装置及方法,该穿刺装置具有密封效果好、穿刺过程可见、穿刺行程可调、残余气体二次污染小的优点。

2、为了实现上述目的,本发明采用以下具体技术方案:

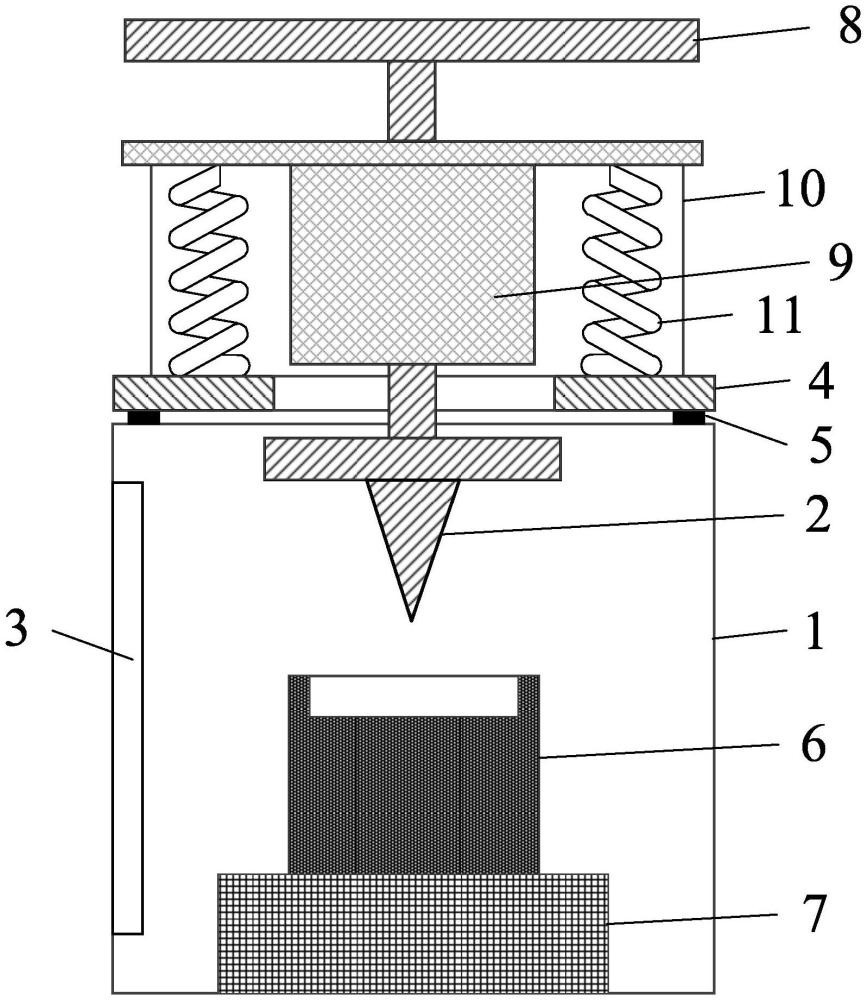

3、本发明提供了一种真空密封器件腔体穿刺装置,该穿刺装置包括驱动机构、穿刺针、观察窗、被测真空密封器件、固定工装以及残余气体分析腔;

4、所述残余气体分析腔的顶部开口且密封安装有所述驱动机构,侧面密封安装有所述观察窗,底部固定安装有所述固定工装,并设置有抽真空接口;所述驱动机构内部与所述残余气体分析腔内部连通形成密封腔体;所述抽真空接口用于连接抽空机组,用于在穿刺时使所述残余气体分析腔内的真空度达到极限真空;

5、所述固定工装用于将被测真空密封器件固定于所述残余气体分析腔内;

6、所述穿刺针固定安装于所述驱动机构的底端;

7、所述驱动机构用于驱动所述穿刺针沿竖直方向往复移动,以便对被测真空密封器件进行穿刺和穿刺后从被测真空密封器件中脱离;

8、所述观察窗用于方便观察所述残余气体分析腔内的所述穿刺针。

9、更进一步地,还包括金属密封法兰和金属密封圈;

10、所述金属密封法兰的底面通过所述金属密封圈密封安装于所述残余气体分析腔的顶面,顶面密封连接有所述驱动机构。

11、更进一步地,所述驱动机构包括阀门手柄、驱动部件以及阀体;

12、所述阀门手柄安装于所述驱动部件,通过旋转所述阀门手柄实现所述驱动部件沿竖直方向的往复移动;

13、所述驱动部件采用焊接安装于所述阀体上;

14、所述阀体内部设置有波纹管,所述波纹管密封连接于所述驱动部件与所述金属密封法兰之间,用于实现密封;

15、所述穿刺针固定连接于所述驱动部件的底端。

16、更进一步地,所述驱动机构为全金属密封真空阀门;

17、所述穿刺针采用紧固件连接于所述驱动部件。

18、更进一步地,所述观察窗为玻璃观察窗,并与所述残余气体分析腔之间采用金属密封。

19、更进一步地,所述残余气体分析腔采用低放气率不锈钢材料制成,并采用高温烧氢工艺进行处理。

20、更进一步地,所述固定工装采用紧固件可拆卸地安装于所述残余气体分析腔。

21、更进一步地,所述被测真空密封器件为带有密封腔的电真空器件。

22、另外,本发明还提供了一种上述真空密封器件腔体穿刺装置的穿刺方法,该穿刺方法包括以下步骤:

23、步骤一,将驱动机构从残余气体分析腔拆下;

24、步骤二,将穿刺针安装在驱动机构的底端,并将被测真空密封器件安装在固定工装上;

25、步骤三,调节被测真空密封器件与穿刺针之间的距离,确保穿刺针与被测真空密封器件的密封面之间的距离在1~3mm之间;

26、步骤四,将驱动机构与残余气体分析腔密封连接;

27、步骤五,采用抽空机组对安装有被测真空密封器件的残余气体分析腔进行抽真空;

28、步骤六,关闭抽空机组,缓慢调节驱动机构,使穿刺针与被测真空密封器件的密封面充分接触,同时通过观察窗观察穿刺针的位置状态;

29、步骤七,通过驱动机构驱动穿刺针向下移动,直至穿刺针完全刺破被测真空密封器件的密封面;

30、步骤八,控制驱动机构反向移动,使穿刺针完全脱离与被测真空密封器件的密封面的接触,同时通过观察窗观察穿刺针的位置状态,确保穿刺针与被测真空密封器件的密封面之间的距离大于3mm。

31、更进一步地,在第五步骤中,还可以采用高温烘烤除气、氮气置换的方式对残余气体分析腔进行处理,确保残余气体分析腔内达到极限真空度。

32、与现有技术相比,本发明的技术方案具有以下有益效果:

33、1、本发明的真空密封器件腔体穿刺装置采用极高真空设计、全金属密封结构和全金属密封真空阀门驱动方式,降低穿刺过程的环境气体泄漏,确保穿刺过程可控,不发生残余气体二次污染,可以显著降低真空腔体表面放气、穿刺过程中动密封结构大气泄漏导致的残余气体分析腔二次污染,提高被测真空密封器件腔体内部残余气体分析的准确性。

34、2、采用全金属密封真空阀门和带有观察窗的残余气体分析腔,可满足不同规格、尺寸的真空密封器件穿刺测试需求,可实现穿刺过程可见、穿刺行程精确调节等优点。

35、3、上述穿刺装置的工作原理为:放置在经过充分抽空处理后的残余气体分析腔内的真空密封器件,通过调节阀门手柄使安装在阀体内部驱动部件前端的穿刺针与真空密封器件表面发生相对移动,破坏真空密封器件的密封面,使真空密封器件腔体内部的气体膨胀到残余气体分析腔中,从而实现真空密封器件腔体内部残余气体分析。

36、4、上述穿刺装置可以实现壁厚不大于4mm、直径小于50mm的真空密封器件腔体的穿刺,解决现有穿刺方法使用过程中动密封结构容易产生大气泄漏、穿刺过程不可见和穿刺行程无法准确调节的难题,能够满足航天、航空用高可靠性真空封装元器件内腔体残余气体含量准确测量过程中的穿刺需求,为带有密封腔体的电子元器件,如晶振、二极管、数字开关电路等封装元器件产品的材料选型、生产工艺、鉴定检验等提供评价手段。

技术特征:

1.一种真空密封器件腔体穿刺装置,其特征在于,包括驱动机构、穿刺针、观察窗、被测真空密封器件、固定工装以及残余气体分析腔;

2.如权利要求1所述的穿刺装置,其特征在于,还包括金属密封法兰和金属密封圈;

3.如权利要求2所述的穿刺装置,其特征在于,所述驱动机构包括阀门手柄、驱动部件以及阀体;

4.如权利要求3所述的穿刺装置,其特征在于,所述驱动机构为全金属密封真空阀门;

5.如权利要求1所述的穿刺装置,其特征在于,所述观察窗为玻璃观察窗,并与所述残余气体分析腔之间采用金属密封。

6.如权利要求1所述的穿刺装置,其特征在于,所述残余气体分析腔采用低放气率不锈钢材料制成,并采用高温烧氢工艺进行处理。

7.如权利要求1所述的穿刺装置,其特征在于,所述固定工装采用紧固件可拆卸地安装于所述残余气体分析腔。

8.如权利要求1所述的穿刺装置,其特征在于,所述被测真空密封器件为带有密封腔的电真空器件。

9.一种如权利要求1-8中任意一项所述的真空密封器件腔体穿刺装置的穿刺方法,其特征在于,包括以下步骤:

10.如权利要求9所述的穿刺方法,其特征在于,在第五步骤中,还可以采用高温烘烤除气、氮气置换的方式对残余气体分析腔进行处理,确保残余气体分析腔内达到极限真空度。

技术总结

本发明公开了一种真空密封器件腔体穿刺装置及方法,该穿刺装置的残余气体分析腔的顶部开口且密封安装有驱动机构,侧面密封安装有观察窗,底部固定安装有固定工装,并设置有抽真空接口;采用全金属密封结构降低穿刺过程的环境气体泄漏,确保穿刺过程可控,不发生残余气体二次污染。放置在经过充分抽空处理后的残余气体分析腔内的真空密封器件,可通过驱动机构使穿刺针与真空密封器件发生相对移动,破坏真空密封器件的密封面,使真空密封器件腔体内部的气体膨胀到残余气体分析腔中。上述穿刺装置解决了现有穿刺过程中动密封结构容易产生大气泄漏、穿刺过程不可见和穿刺行程无法准确调节的难题。

技术研发人员:成永军,陈联,孙雯君,赵澜,冯天佑,董猛,孙冬花,刘筱文

受保护的技术使用者:兰州空间技术物理研究所

技术研发日:

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!