一种高温声疲劳S-N曲线试验件及夹具设计方法与流程

本申请属于航空声疲劳,特别涉及一种高温声疲劳s-n曲线试验件及夹具设计方法。

背景技术:

1、飞行器在飞行过程中会经受动力装置噪声、气动噪声等各种噪声载荷作用,当噪声载荷超过一定量级后,会对结构产生较大激励,特别是当噪声的频谱特性与结构的动态特性相耦合时,结构会产生显著的振动应力响应,这种应力长时间反复作用于结构,在应力集中部位或其它缺陷部位会萌生裂纹,进而引起裂纹扩展直至出现损伤或破坏,产生声疲劳问题。在航空航天等领域的声疲劳研究中,经常需要了解某些部件的高温环境下声疲劳寿命,需要知道这些部位所用材料在高温环境、噪声载荷下的应力响应水平与声疲劳寿命之间的关系,即通过试验的手段得到材料的热声疲劳s~n曲线。

2、对于材料疲劳特效测试,采用振动台进行振动疲劳s~n曲线试验是一种主流的方式。但是声疲劳和振动疲劳存在不同,很多时候需要专门测试声疲劳/高温声疲劳s-n曲线。高温声疲劳s~n曲线试验的开展需要将试验件安装在行波管试验装置侧壁上,这种安装方式决定了高温声疲劳s~n曲线试验件必须能实现行波管封闭不漏声。因此,振动疲劳s~n曲线试验件的结构形式无法应用于声疲劳/高温声疲劳s-n曲线试验。必须进行专门的试验件和夹具设计。

3、以往开展的高温声疲劳s~n曲线测试试验中多采用方形平板试验件。将方形平板四周与夹具连接,安装在行波管侧壁上。试验过程中裂纹可能出现于试验件与夹具的结合部位,试验时通过试验件上粘贴的应变计测量、计算得到材料的声疲劳s~n曲线。这种试验件与夹具设计方式存在许多弊端,主要表现为:(1)方形平板声疲劳试验件应力梯度小,试验件破坏位置重复性差,无法通过应变计准确测量到破坏应力。(2)试验件受热后发生热膨胀,四边固支的安装形式使得试验件热膨胀受限,导致内部产生很高的热应力,引入了试验不需要的热应力载荷,产生严重的系统误差。(3)为了保证合理的响应频率和响应量级,方形平板试验件尺寸较大。受试验件尺寸限制,每次试验只能针对一个试验件进行加载,试验效率低下。

4、因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

技术实现思路

1、本申请的目的是提供了一种高温声疲劳s-n曲线试验件及夹具设计方法,以解决现有技术存在的至少一个问题。

2、本申请的技术方案是:

3、一种高温声疲劳s-n曲线试验件及夹具设计方法,包括:

4、步骤一、确定试验件构型,并根据预设指标确定试验件尺寸,完成试验件设计;

5、步骤二、确定试验件上最大应力位置,并在最大应力位置粘贴应变计;

6、步骤三、根据分散性要求确定同时安装的试验件数量;

7、步骤四、根据试验温度条件确定试验件之间的安装间隙;

8、步骤五、根据试验件尺寸和同时安装的试验件数量设计试验夹具;

9、步骤六、完成试验件与试验夹具的组合安装。

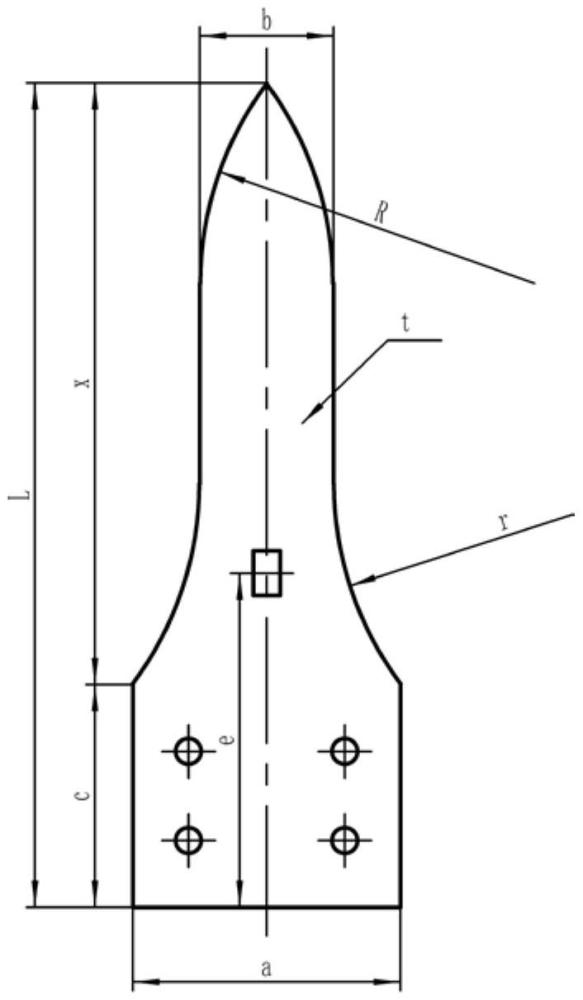

10、在本申请的至少一个实施例中,所述试验件为等厚度变截面梁,所述试验件构型包括:

11、固定部,所述固定部上开设有安装孔;

12、活动部,所述活动部包括依次连接的第一活动段、第二活动段、第三活动段,其中,

13、所述第一活动段与所述固定部连接,所述第一活动段的两侧外缘具有对称的圆弧;

14、所述第二活动段的两侧外缘相互平行;

15、所述第三活动段具有尖头,所述第三活动段的两侧外缘具有对称的圆弧,且所述第三活动段与所述第一活动段同侧的圆弧的朝向相反。

16、在本申请的至少一个实施例中,步骤一中,根据预设指标确定试验件尺寸,包括:

17、获取试验件一阶共振频率计算公式为:

18、

19、其中,f1为试验件一阶共振频率,l为试验件长度,e为材料弹性模量,i为转动惯量,ρ为材料密度,a为试验件截面积;

20、将梁的转动惯量表达式代入试验件一阶共振频率计算公式中,得到:

21、

22、其中,x为活动部长度,r为第一活动段圆弧的倒角曲率,a为固定部宽度,b为活动部宽度,t为试验件厚度,r为第三活动段圆弧的倒角曲率;

23、获取试验件一阶共振频率;

24、根据试验件一阶共振频率确定各个试验件尺寸。

25、在本申请的至少一个实施例中,所述试验件一阶共振频率设置为50hz~100hz。

26、在本申请的至少一个实施例中,步骤二中,确定试验件上最大应力位置,并在最大应力位置粘贴应变计,包括:

27、试验件上应变计的粘贴位置位于第一活动段的左右对称中心线上,且应变计与固定部端部的距离为:

28、

29、其中,e为应变计与固定部端部的距离,c为固定部长度,x为活动部长度,r为第一活动段圆弧的倒角曲率,a为固定部宽度,b为活动部宽度。

30、在本申请的至少一个实施例中,步骤四中,根据试验温度条件确定试验件之间的安装间隙,包括:

31、安装间隙为:

32、

33、其中,d为安装间隙,α为材料热膨胀系数,为预加载温度与环境温度的差值,b为活动部宽度,m为防碰撞尺寸。

34、在本申请的至少一个实施例中,步骤五中,根据试验件尺寸和同时安装的试验件数量设计试验夹具,包括:

35、试验夹具设计为口框结构;

36、口框的内开口长度为:

37、g=n×(a+d)

38、口框的内开口宽度为:

39、h=x+2d

40、其中,g为内开口长度,n为同时安装的试验件数量,a为固定部宽度,d为安装间隙,h为内开口宽度,x为活动部长度。

41、在本申请的至少一个实施例中,步骤六中,完成试验件与试验夹具的组合安装,包括:

42、将多个试验件交错布置在试验夹具上,通过压块以及试验夹具将试验件进行夹持,并配合螺栓将试验件固定安装在试验夹具上,组合形成一个整体。

43、发明至少存在以下有益技术效果:

44、本申请的高温声疲劳s-n曲线试验件及夹具设计方法,固支试验件的一部分,可以释放试验件内部热应力,可以一次安装多个试验件,试验效率显著提升,能够实现高效、准确的材料热声疲劳s~n曲线测试。

技术特征:

1.一种高温声疲劳s-n曲线试验件及夹具设计方法,其特征在于,包括:

2.根据权利要求1所述的高温声疲劳s-n曲线试验件及夹具设计方法,其特征在于,步骤一中,所述试验件为等厚度变截面梁,所述试验件构型包括:

3.根据权利要求2所述的高温声疲劳s-n曲线试验件及夹具设计方法,其特征在于,步骤一中,根据预设指标确定试验件尺寸,包括:

4.根据权利要求3所述的高温声疲劳s-n曲线试验件及夹具设计方法,其特征在于,所述试验件一阶共振频率设置为50hz~100hz。

5.根据权利要求4所述的高温声疲劳s-n曲线试验件及夹具设计方法,其特征在于,步骤二中,确定试验件上最大应力位置,并在最大应力位置粘贴应变计,包括:

6.根据权利要求5所述的高温声疲劳s-n曲线试验件及夹具设计方法,其特征在于,步骤四中,根据试验温度条件确定试验件之间的安装间隙,包括:

7.根据权利要求6所述的高温声疲劳s-n曲线试验件及夹具设计方法,其特征在于,步骤五中,根据试验件尺寸和同时安装的试验件数量设计试验夹具,包括:

8.根据权利要求7所述的高温声疲劳s-n曲线试验件及夹具设计方法,其特征在于,步骤六中,完成试验件与试验夹具的组合安装,包括:

技术总结

本申请属于航空声疲劳技术领域,特别涉及一种高温声疲劳S‑N曲线试验件及夹具设计方法。方法包括:步骤一、确定试验件构型,并根据预设指标确定试验件尺寸,完成试验件设计;步骤二、确定试验件上最大应力位置,并在最大应力位置粘贴应变计;步骤三、根据分散性要求确定同时安装的试验件数量;步骤四、根据试验温度条件确定试验件之间的安装间隙;步骤五、根据试验件尺寸和同时安装的试验件数量设计试验夹具;步骤六、完成试验件与试验夹具的组合安装。本申请能够显著提升试验效率,能够实现高效、准确的材料热声疲劳S~N曲线测试。

技术研发人员:屈超,邹学锋,郭定文

受保护的技术使用者:中国飞机强度研究所

技术研发日:

技术公布日:2025/3/3

- 还没有人留言评论。精彩留言会获得点赞!