一种大型零件加工误差快速检测系统的制作方法

本发明属于零件检测,具体为一种大型零件加工误差快速检测系统。

背景技术:

1、零件的加工误差检测是指在制造过程中对零件的尺寸、形状、位置等参数进行测量和评估,以确定其是否符合设计要求和技术标准的一系列过程。加工误差通常是由于工艺、设备、材料等因素引起的,可能会影响零件的功能、性能和装配精度。因此,进行加工误差检测是确保产品质量的重要环节。

2、现有技术中,例如公开号为cn118258324a的专利中记载的技术方案:一种盘套类零件的圆度检测装置,通过v型定位块和百分表来测量盘套类零件的圆度。v型定位块通过多处v型块固定螺钉固定在底座上,工件的一端面放在底座的斜面上,工件的外圆被v型定位块定位住。百分表的测头应接触工件后向内缩进1毫米左右,并用两固定座螺钉拧紧,并将百分表归零。工件在v型定位块内转动时,百分表偏离归零的值就是圆度的误差值。

3、现有技术中,大型零件的加工通常是由多个厂家一起生产,完成生产后,再统一进行组装。对于大型零件的加工误差检测,绝大多数企业仍然采用传统的质量检验方式,由质量部的专员负责进行检查。这种方式在很大程度上依赖于人工检测,虽然可以在一定程度上识别出一些显著的加工误差,但却无法保证每次都在出厂前将所有潜在的加工误差一一排查出来。一旦发现问题,装配团队可能需要停工进行重新检测和调整,这样一来,原本紧凑的交付时间节点就会受到严重威胁,导致设备交付的延迟,从而影响客户的信任和满意度。因此,在零件进行组装时,还需要对零件再一次的检测,保证零件符合装配要求。但是这个时候零件已经摆放到位,是不能随意挪动的,因此只能通过组装检测工具对零件进行检测。

技术实现思路

1、本发明的目的在于提供一种大型零件加工误差快速检测系统,以解决背景技术中提出的现有技术中,通过人为对大型零件的加工误差进行检测,存在无法保证每次都在出厂前将所有潜在的加工误差一一排查,人工检测不能方便、快速的对大型零件进行检测的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

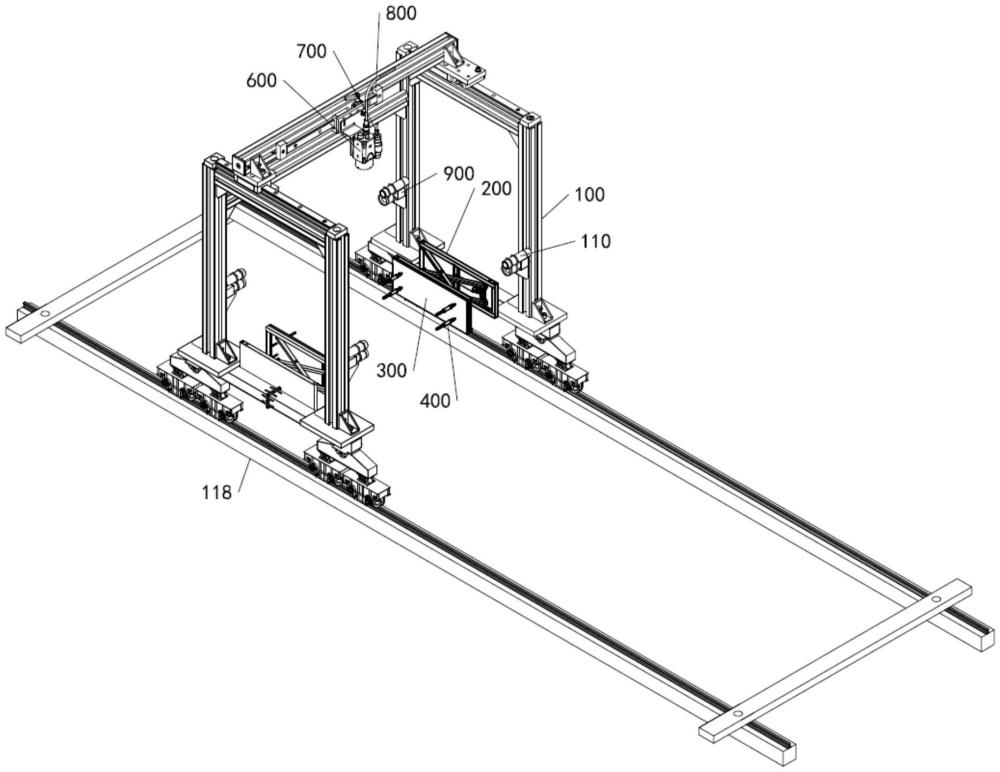

3、一种大型零件加工误差快速检测系统,包括可移动的检测支架,在检测支架上设置有表面检测组件、横向检测组件以及夹持组件;其中表面检测组件设置在检测支架的上方,横向检测组件以及夹持组件设置在检测支架的侧壁上;

4、夹持组件包括支撑结构、安装板以及支撑柱;其中,支撑结构的一端与检测支架固定连接;支撑结构的另一端与安装板固定连接;在安装板的一侧设置有安装柱,支撑柱设置在安装柱内;

5、安装柱延伸至安装板的另一侧,在安装柱的端部设置有调节环;调节环与安装柱转动连接;在调节环的内壁上设置有内螺纹,支撑柱上设置有外螺纹,调节环与支撑柱螺纹连接。

6、根据上述技术方案,表面检测组件包括第一相机和第一激光传感器;其中,第一相机和第一激光传感器滑动设置在检测支架的横梁上。

7、根据上述技术方案,在检测支架的横梁上还设置有驱动装置,驱动装置用于驱动表面检测组件左右移动。

8、根据上述技术方案,横向检测组件包括第二相机和第二激光传感器;其中,第二相机和第二激光传感器设置在检测支架的侧壁上。

9、根据上述技术方案,横向检测组件设置有四组,两组横向检测组件分别设置在检测支架的左右两侧。

10、根据上述技术方案,支撑柱包括内柱和外柱,其中,内部的外壁上套设有弹簧,弹簧的一端与内柱连接,弹簧的另一端与外柱的内壁连接。

11、根据上述技术方案,内柱为通电获得磁性的磁吸固定棒,通过对内柱进行通电,使得内柱获得磁性,从而对待测零件进行吸附固定。

12、根据上述技术方案,支撑结构包括安装架、第一支撑架和第二支撑架;其中,第一支撑架滑动设置在安装架上,第二支撑架转动设置在安装架上,第一支撑架和第二支撑架铰接。

13、根据上述技术方案,支撑结构还包括驱动气缸,驱动气缸的一端固定设置在安装架上,驱动气缸的另一端与第一支撑架固定连接。根据上述技术方案,在检测支架的下方还设置有导轨,检测支架滑动设置在导轨上。

14、与现有技术相比,本发明具有以下有益效果:

15、在本发明中,通过同时设置表面检测组件和横向检测组件,可以实现对零件表面和横向尺寸的快速、全面检测,提高检测效率和准确性,夹持组件能够使得系统能够适应不同尺寸和形状的零件,确保在检测过程中零件的稳定性和不变形,减少了由于夹持不当造成的误差;通过调节环与支撑柱的螺纹连接,用户可以方便地对夹持力量和位置进行精确调节,从而适应不同的零件形状和需求,提高了系统的灵活性。

技术特征:

1.一种大型零件加工误差快速检测系统,其特征在于:包括可移动的检测支架(100),在检测支架(100)上设置有表面检测组件、横向检测组件以及夹持组件;其中表面检测组件设置在检测支架(100)的上方,横向检测组件以及夹持组件设置在检测支架(100)的侧壁上;

2.根据权利要求1所述的一种大型零件加工误差快速检测系统,其特征在于:表面检测组件包括第一相机(600)和第一激光传感器(700);其中,第一相机(600)和第一激光传感器(700)滑动设置在检测支架(100)的横梁上。

3.根据权利要求2所述的一种大型零件加工误差快速检测系统,其特征在于:在检测支架(100)的横梁上还设置有驱动装置(800),驱动装置(800)用于驱动表面检测组件左右移动。

4.根据权利要求3所述的一种大型零件加工误差快速检测系统,其特征在于:横向检测组件包括第二相机(900)和第二激光传感器(110);其中,第二相机(900)和第二激光传感器(110)设置在检测支架(100)的侧壁上。

5.根据权利要求4所述的一种大型零件加工误差快速检测系统,其特征在于:横向检测组件设置有四组,两组横向检测组件分别设置在检测支架(100)的左右两侧。

6.根据权利要求5所述的一种大型零件加工误差快速检测系统,其特征在于:支撑柱(400)包括内柱(111)和外柱(112),其中,内部的外壁上套设有弹簧(113),弹簧(113)的一端与内柱(111)连接,弹簧(113)的另一端与外柱(112)的内壁连接。

7.根据权利要求6所述的一种大型零件加工误差快速检测系统,其特征在于:内柱(111)为通电获得磁性的磁吸固定棒,通过对内柱(111)进行通电,使得内柱(111)获得磁性,从而对待测零件进行吸附固定。

8.根据权利要求7所述的一种大型零件加工误差快速检测系统,其特征在于:支撑结构(200)包括安装架(114)、第一支撑架(115)和第二支撑架(116);其中,第一支撑架(115)滑动设置在安装架(114)上,第二支撑架(116)转动设置在安装架(114)上,第一支撑架(115)和第二支撑架(116)铰接。

9.根据权利要求8所述的一种大型零件加工误差快速检测系统,其特征在于:支撑结构(200)还包括驱动气缸(117),驱动气缸(117)的一端固定设置在安装架(114)上,驱动气缸(117)的另一端与第一支撑架(115)固定连接。

10.根据权利要求9所述的一种大型零件加工误差快速检测系统,其特征在于:在检测支架(100)的下方还设置有导轨(118),检测支架(100)滑动设置在导轨(118)上。

技术总结

本发明公开了一种大型零件加工误差快速检测系统,包括可移动的检测支架,在检测支架上设置有表面检测组件、横向检测组件以及夹持组件;夹持组件包括支撑结构、安装板以及支撑柱;支撑结构的一端与检测支架固定连接;支撑结构的另一端与安装板固定连接;在安装板的一侧设置有安装柱,在安装柱的端部设置有调节环;调节环与安装柱转动连接;调节环与支撑柱螺纹连接。在本发明中,通过同时设置表面检测组件和横向检测组件,可以实现对零件表面和横向尺寸的快速、全面检测,提高检测效率和准确性,夹持组件能够使得系统能够适应不同尺寸和形状的零件,确保在检测过程中零件的稳定性和不变形,减少了由于夹持不当造成的误差。

技术研发人员:胡帅,容熙源,岳杨峰,杨婷,范玲红,叶佳

受保护的技术使用者:宏华油气工程技术服务有限公司

技术研发日:

技术公布日:2025/3/16

- 还没有人留言评论。精彩留言会获得点赞!