一种亚跨超风洞大口径减振环缝式调压阀装置及使用方法与流程

本发明涉及流体调控设备,尤其是涉及一种亚跨超风洞大口径减振环缝式调压阀装置及使用方法。

背景技术:

1、风洞实验作为一种重要的气动实验手段,在航空航天、汽车工业、建筑工程等领域中得到广泛应用。在风洞实验中,调节风洞内部气流的压力是非常重要的。常规的调压阀装置在满足精度和稳定性的同时,存在着气流紊乱、噪声过大、结构容易振动等问题。

2、目前,工业级的常规调压阀在流量调节精度上仅为1-5%,噪声高达170db以上,难以满足风洞实验中对精确调压和低噪音的需求。传统风洞调压阀多采用环缝式调压结构,但其存在气流易分离、阀门噪声大、易密封泄露等缺陷,无法实现精确的流场压力调节和低噪声要求。

技术实现思路

1、本发明的目的在于提供一种亚跨超风洞大口径减振环缝式调压阀装置及使用方法,旨在解决现有技术中存在的气流紊乱、噪声大、密封泄露、结构振动等问题,从而实现风洞实验中流场压力的精确调节,并且能够有效降低噪声、减少气体泄露、避免风洞共振。

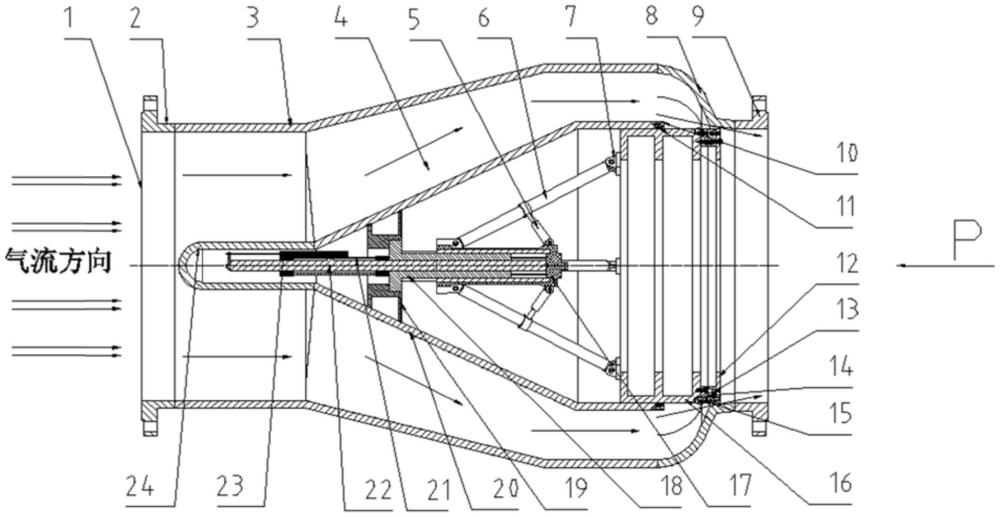

2、根据本发明的一个目的,本发明提供一种亚跨超风洞大口径减振环缝式调压阀装置,包括外锥筒、内锥筒、调压型面锥、活塞、伺服驱动装置、斜拉杆和减振器,所述外锥筒的进气口设有进气格栅,所述内锥筒设置在所述外锥筒的内部,所述外锥筒和所述内锥筒形成流通区域;所述调压型面锥的入口与所述外锥筒连接,所述调压型面锥的出口与出口法兰连接,所述调压型面锥的内型面为圆弧面与多段指数结合型面;所述内锥筒与所述调压型面锥之间设置有活塞,所述活塞端部设置有主密封和副密封,所述活塞通过伺服驱动装置与所述内锥筒滑动连接;所述伺服驱动装置与所述活塞之间设有若干所述斜拉杆,所述斜拉杆的两端分别与所述伺服驱动装置和所述活塞铰接连接,所述减振器的两端分别铰接连接在所述斜拉杆与所述伺服驱动装置之间。

3、进一步地,所述进气格栅由多层烧结金属网块组成,所述进气格栅的目数范围为10至300目,所述烧结金属网块降噪圆弧板的降噪频率为0~40000hz,透气率为30%~100%。

4、进一步地,所述伺服驱动装置包括伺服液压缸、液压杆、花键轴、花键套筒和位移传感器,所述花键轴通过支座固定在所述内锥筒上,所述花键轴和所述花键套筒组成高扭矩型滚珠花键,所述斜拉杆的两端设有球形铰接座,两个所述球形铰接座与所述斜拉杆之间通过自锁梯形螺纹连接,且两端的所述球形铰接座的所述自锁梯形螺纹的旋向相反,所述球形铰接座与所述斜拉杆之间设有防松装置,所述斜拉杆的一端通过所述球形铰接座连接所述活塞,所述斜拉杆的另一端与所述花键套筒铰接,通过所述液压杆带动所述花键套筒相对所述花键轴前后滑动,最终驱动所述斜拉杆带动所述活塞轴向运动。

5、进一步地,所述伺服液压缸为双作用伺服液压缸,所述伺服液压缸采用双伺服液压阀对流量粗精调控制实现精确调压和紧急关车功能,所述伺服液压缸基于阀门特性的外环为总压、内环为阀门位置的双闭环pid伺服控制策略,采用抛物线速度曲线方式优化阀芯开关车,避免了阀芯对阀门结构快速撞击破坏。

6、进一步地,所述外锥筒的型面设计为圆柱-圆锥-圆柱结构,所述外锥筒的圆锥角小于30°,所述外锥筒通过偶数个支撑肋与所述内锥筒连接,所述内锥筒圆锥角小于60°。

7、进一步地,所述主密封为带充气口的有拔模斜度的t型结构,所述副密封为u型结构。主密封和副密封可多个布置增加密封冗余度和可靠性。

8、进一步地,所述活塞为铸铝结构或钢材制作,所述活塞的出口均布微小气孔连接所述主密封。

9、进一步地,所述减振器采用永磁调节式磁流变阻尼器或粘滞流体阻尼器、磁流变阻尼器或粘性剪切型阻尼器。

10、进一步地,所述减振器的个数为n个,n为1~4之间的任意整数,所述减振器与所述斜拉杆成对使用,所述减振器和所述斜拉杆的中心线相互垂直。

11、根据本发明的另一个目的,本发明提供上述亚跨超风洞大口径减振环缝式调压阀装置的使用方法,包括如下步骤:

12、调压型面锥的两端分别与外锥筒和出口法兰连接,内锥筒与外锥筒形成流体流通区域;

13、伺服驱动装置轴向带动花键套筒驱动斜拉杆最终驱动活塞轴向运动,位移传感器实时反馈活塞的轴向位置,通过活塞与调压型面锥的轴向位移的变化引起的活塞与调压型面锥的通道截面积变化实现流场压力的精确调节;

14、进气口的进气格栅稳流减少气流脉动,流场出口无支撑物避免流动分离引起的结构振动,花键套筒避免活塞周向振动,减振器避免斜拉杆屈曲变形和实现减振,活塞主密封和副密封利用管道气体实现充气密封。

15、本发明的技术方案能够根据风洞实验的需求进行流场压力的实时调节,具有良好的流体力学性能和结构耐久性,特别是在高频调节操作下,依旧能够保证精确控制和稳定运行,能够针对不同风洞实验需求,通过简单的调整和控制,精确调节流场的压力分布。在高流量调节时,能够有效减少阀门的机械冲击和噪声,减振装置通过与斜拉杆之间的耦合,减缓由于快速运动产生的振动,从而保证设备的长期稳定性和可靠性。

技术特征:

1.一种亚跨超风洞大口径减振环缝式调压阀装置,其特征在于,包括外锥筒、内锥筒、调压型面锥、活塞、伺服驱动装置、斜拉杆和减振器,所述外锥筒的进气口设有进气格栅,所述内锥筒设置在所述外锥筒的内部,所述外锥筒和所述内锥筒形成流通区域;所述调压型面锥的入口与所述外锥筒连接,所述调压型面锥的出口与出口法兰连接,所述调压型面锥的内型面为圆弧面与多段指数结合型面;所述内锥筒与所述调压型面锥之间设置有活塞,所述活塞端部设置有主密封和副密封,所述活塞通过伺服驱动装置与所述内锥筒滑动连接;所述伺服驱动装置与所述活塞之间设有若干所述斜拉杆,所述斜拉杆的两端分别与所述伺服驱动装置和所述活塞铰接连接,所述减振器的两端分别铰接连接在所述斜拉杆与所述伺服驱动装置之间。

2.根据权利要求1所述的亚跨超风洞大口径减振环缝式调压阀装置,其特征在于,所述进气格栅由多层烧结金属网块组成,所述进气格栅的目数范围为10至300目,所述烧结金属网块的降噪圆弧板的降噪频率为0~40000hz,透气率为30%~100%。

3.根据权利要求1所述的亚跨超风洞大口径减振环缝式调压阀装置,其特征在于,所述伺服驱动装置包括伺服液压缸、液压杆、花键轴、花键套筒和位移传感器,所述花键轴通过支座固定在所述内锥筒上,所述花键轴和所述花键套筒组成高扭矩型滚珠花键,所述斜拉杆的两端设有球形铰接座,两个所述球形铰接座与所述斜拉杆之间通过自锁梯形螺纹连接,且两端的所述球形铰接座的所述自锁梯形螺纹的旋向相反,所述球形铰接座与所述斜拉杆之间设有防松装置,所述斜拉杆的一端通过所述球形铰接座连接所述活塞,所述斜拉杆的另一端与所述花键套筒铰接,通过所述液压杆带动所述花键套筒相对所述花键轴前后滑动,最终驱动所述斜拉杆带动所述活塞轴向运动。

4.根据权利要求3所述的亚跨超风洞大口径减振环缝式调压阀装置,其特征在于,所述伺服液压缸为双作用伺服液压缸,所述伺服液压缸采用双伺服液压阀对流量粗精调控制实现精确调压和紧急关车功能,所述伺服液压缸基于阀门特性的外环为总压、内环为阀门位置的双闭环pid伺服控制策略,采用抛物线速度曲线方式优化阀芯开关车,避免了阀芯对阀门结构快速撞击破坏。

5.根据权利要求1所述的亚跨超风洞大口径减振环缝式调压阀装置,其特征在于,所述外锥筒的型面设计为圆柱-圆锥-圆柱结构,所述外锥筒的圆锥角小于30°,所述外锥筒通过偶数个支撑肋与所述内锥筒连接,所述内锥筒的圆锥角小于60°。

6.根据权利要求1所述的亚跨超风洞大口径减振环缝式调压阀装置,其特征在于,所述主密封为带充气口的有拔模斜度的t型结构,所述副密封为u型结构。

7.根据权利要求1所述的亚跨超风洞大口径减振环缝式调压阀装置,其特征在于,所述活塞为铸铝结构或钢材制作,所述活塞的出口均布微小气孔连接所述主密封。

8.根据权利要求1所述的亚跨超风洞大口径减振环缝式调压阀装置,其特征在于,所述减振器采用永磁调节式磁流变阻尼器或粘滞流体阻尼器、磁流变阻尼器或粘性剪切型阻尼器。

9.根据权利要求1所述的亚跨超风洞大口径减振环缝式调压阀装置,其特征在于,所述减振器的个数为n个,n为1~4之间的任意整数,所述减振器与所述斜拉杆成对使用,所述减振器和所述斜拉杆的中心线相互垂直。

10.根据权利要求1所述的亚跨超风洞大口径减振环缝式调压阀装置的使用方法,其特征在于,包括如下步骤:

技术总结

本发明提供了一种亚跨超风洞大口径减振环缝式调压阀装置及使用方法,包括外锥筒,外锥筒的进气口设有进气格栅,外锥筒和内锥筒形成流通区域;调压型面锥的入口与外锥筒连接,调压型面锥的内型面为圆弧面与多段指数结合型面;内锥筒与调压型面锥之间设置有活塞,活塞端部设置有主密封和副密封,活塞通过伺服驱动装置与内锥筒滑动连接;伺服驱动装置与活塞之间设有若干斜拉杆,斜拉杆的两端分别与伺服驱动装置和活塞铰接连接,减振器的两端分别铰接连接在斜拉杆与伺服驱动装置之间。本发明能够针对不同风洞实验需求,精确调节流场的压力分布,能够有效减少阀门的机械冲击和噪声,减振装置通过与斜拉杆之间的耦合,减缓由于快速运动产生的振动。

技术研发人员:闫欢欢,王铁进,潘晓军,何敬玉,尼文斌,祝令谱,张江

受保护的技术使用者:中国航天空气动力技术研究院

技术研发日:

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!