一种螺栓智能伸长测量系统的制作方法

本发明涉及一种螺栓智能伸长测量系统。

背景技术:

1、电厂汽轮机、燃机中分面位置的螺栓用于将上缸、下缸把合密封起来,保障缸体内部部件的正常运行以及防止高温蒸汽的泄漏造成安全风险。而实际操作中,螺栓锁紧力过大,螺栓伸长过长会造成螺栓寿命缩短,机组运行时螺栓出现断裂崩出现象。螺栓锁紧力过小,未达到设计锁紧值,机组运行时螺母容易松脱,上缸下缸中分面出现漏气现象以致冲蚀中分面造成毁损。上述操作中的锁紧过程无法实时检测到螺栓锁紧力过大或过小,只能事后通过敲击法、测量法等手段进行间接检测,如不合格需要反复拆解和锁紧,浪费装配时间。

2、当下汽轮机、燃机的中分面螺栓组实施锁紧力大小常以螺母旋转弧长或旋转角度为参考。而螺栓组锁紧分为初紧和终紧两个阶段,受锁紧方式以及螺栓材质不同,螺母的旋转弧长或旋转角度往往不能精确测定,也不能精确反映到螺栓自身上,鉴于不能对螺栓锁紧过程中的变化进行实时跟踪,因此螺栓组锁紧力大小会出现超出设计值的波动范围,进而影响机组运行安全。

技术实现思路

1、本发明所要解决的技术问题是提供一种螺栓智能伸长测量系统,能实时监测螺栓组在锁紧过程中随液压泵压力值变化导致螺栓伸长量的变化值,最终一次性实现螺栓伸长量符合设计值范围,满足机组正常运行。

2、本发明所采用的技术方案是:

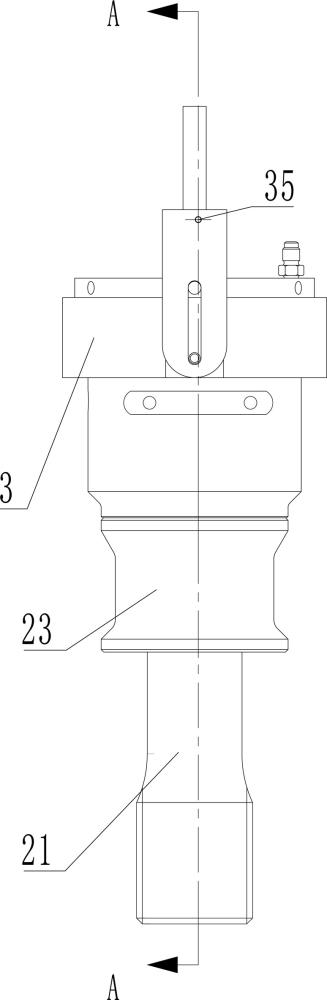

3、一种螺栓智能伸长测量系统,其包括螺栓组、液压拉伸器以及位移传感器;

4、所述螺栓组包括螺栓以及设置在螺栓外部的螺母和套筒;

5、所述液压拉伸器包括拉伸器;

6、拉伸器的内壳中部位置设有螺纹孔,螺栓的上端与内壳通过螺纹连接,拉伸器的外壳下端与套筒配合,螺母位于外壳内部并且设置在套筒的上方,位移传感器固定安装在液压拉伸器的顶部位置,其触头穿过液压拉伸器后与螺栓的上端面压紧。

7、进一步的,在螺母的上方固定安装有驱动环,拨动驱动环可使螺母绕螺栓上的螺纹旋转。

8、进一步的,所述位移传感器的触头与螺栓的上端面偏心设置。

9、进一步的,在螺栓的上端配合安装有拉伸头,所述拉伸头的上端与拉伸器的内壳螺纹连接,在拉伸头的轴心位置设有通孔,位移传感器穿过该通孔后与螺栓的上端面压紧。

10、进一步的,在螺栓的上端面设置有端盖,位移传感器的触头与端盖压紧。

11、进一步的,在液压拉伸器上连接有液压泵站,利用压力传感器采集液压泵站的工作表压并通过串口线输出至plc,位移传感器的位移数值通过集线器传递至plc。

12、进一步的,所述集线器为四路集线器,液压泵站为四点位控制的超高压电动液压泵站,满足四组液压拉伸器的同时拉伸作业。

13、本发明的积极效果为:

14、本发明在螺栓上段依次安装套筒和螺母,在螺母上安装液压拉伸器等工装,通过液压拉伸器迫使螺栓上段发生伸长动作,随泵站压力升高伴随螺栓伸长增加,直至伸长满足设计锁紧要求。螺栓伸长通过接触式的位移传感器收集伸长量数据,并将数据传输至plc主机,能实时监测螺栓组在锁紧过程中随液压泵压力值变化导致螺栓伸长量的变化值,直至达到设计伸长值,一次性实现螺栓伸长量符合设计值范围,满足机组正常运行。

技术特征:

1.一种螺栓智能伸长测量系统,其特征在于其包括螺栓组(2)、液压拉伸器(3)以及位移传感器(6);

2.根据权利要求1所述的一种螺栓智能伸长测量系统,其特征在于在螺母(22)的上方固定安装有驱动环(34),拨动驱动环(34)可使螺母(22)绕螺栓(21)上的螺纹旋转。

3.根据权利要求1所述的一种螺栓智能伸长测量系统,其特征在于所述位移传感器(6)的触头与螺栓(21)的上端面偏心设置。

4.根据权利要求1所述的一种螺栓智能伸长测量系统,其特征在于在螺栓(21)的上端配合安装有拉伸头(32),所述拉伸头(32)的上端与拉伸器(31)的内壳螺纹连接,在拉伸头(32)的轴心位置设有通孔,位移传感器(6)穿过该通孔后与螺栓(21)的上端面压紧。

5.根据权利要求4所述的一种螺栓智能伸长测量系统,其特征在于在螺栓(21)的上端面设置有端盖(33),位移传感器(6)的触头与端盖(33)压紧。

6.根据权利要求1所述的一种螺栓智能伸长测量系统,其特征在于在液压拉伸器(3)上连接有液压泵站(4),利用压力传感器(5)采集液压泵站(4)的工作表压并通过串口线输出至plc(8),位移传感器(6)的位移数值通过集线器(7)传递至plc(8)。

7.根据权利要求6所述的一种螺栓智能伸长测量系统,其特征在于所述集线器(7)为四路集线器,液压泵站(4)为四点位控制的超高压电动液压泵站,满足四组液压拉伸器(3)的同时拉伸作业。

技术总结

本发明涉及一种螺栓智能伸长测量系统,包括螺栓组、液压拉伸器以及位移传感器;螺栓组包括螺栓以及设置在螺栓外部的螺母和套筒;液压拉伸器包括拉伸器。本发明在螺栓上段依次安装套筒和螺母,在螺母上安装液压拉伸器等工装,通过液压拉伸器迫使螺栓上段发生伸长动作,随泵站压力升高伴随螺栓伸长增加,直至伸长满足设计锁紧要求。螺栓伸长通过接触式的位移传感器收集伸长量数据,能实时监测螺栓组在锁紧过程中随液压泵压力值变化导致螺栓伸长量的变化值,直至达到设计伸长值。

技术研发人员:张跃普,刘敬贤,赵绍璞,李帅,徐新燕,王文冉,韩天成

受保护的技术使用者:河北国源电气股份有限公司

技术研发日:

技术公布日:2025/3/27

- 还没有人留言评论。精彩留言会获得点赞!