一种用于模拟换流变压器结构的试验模型的制作方法

本技术涉及一种用于模拟换流变压器结构的试验模型,属于变压器设计制造。

背景技术:

1、目前,换流变压器容量大,体积大,运行过程中经常存在产气(局部过热使油分解产生气体)、噪声大等问题。进行换流变压器的细致研究,利用一台真实的产品成本高昂,研究过程中人力、物力耗费巨大。为此需要设计制造一台容量小、体积小,能够模拟真实产品电磁特性的缩小版换流变压器,进行换流变压器电磁特性、降噪措施等试验研究。

技术实现思路

1、本实用新型目的是提供一种用于模拟换流变压器结构的试验模型,体积小、成本低,结构与换流变压器相似,通过对试验模型进行相关试验,来实现对换流变压器产品结构的更新改进、降噪措施等研究,解决了背景技术中存在的问题。

2、本实用新型的技术方案是:

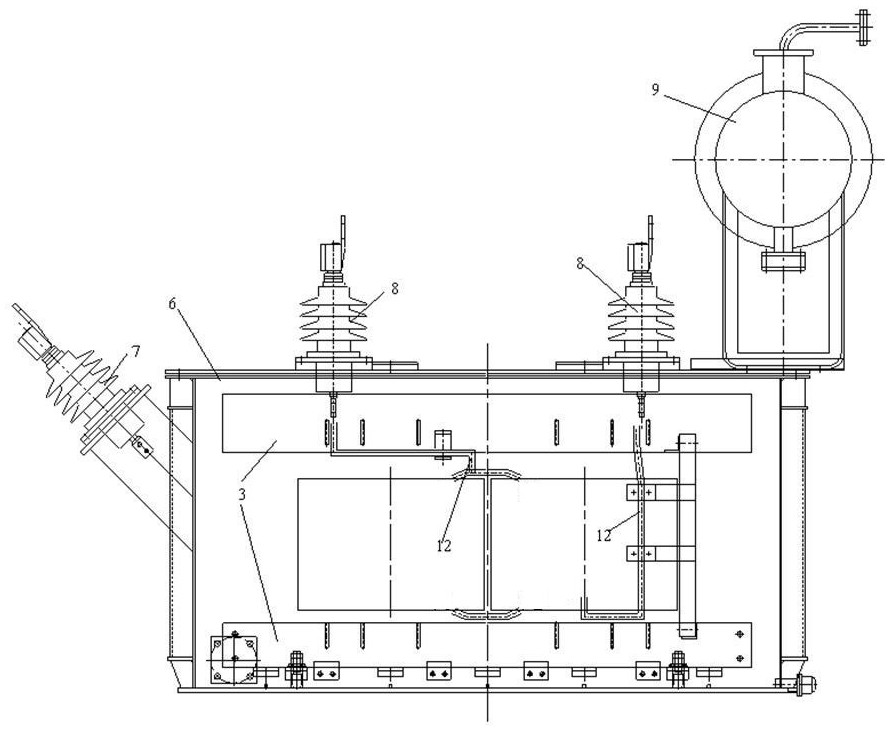

3、一种用于模拟换流变压器结构的试验模型,包含油箱、阀侧套管、网侧套管、油枕、片式散热器和阀侧升高座,油箱为桶式结构,油箱内设有一个单相双框器身,单相双框器身包含铁心叠片、拉板、夹件、阀侧绕组和网侧绕组,铁心叠片、拉板和夹件紧固成一体,形成铁心;铁心心柱上同心套装阀侧绕组和网侧绕组,阀侧绕组设置在网侧绕组内侧;油箱箱壁上设置阀侧升高座,阀侧升高座为安装两个阀侧套管的共箱升高座,阀侧套管斜向上引出,将阀侧绕组的阀侧引线引出到油箱的外部;油箱的箱盖法兰盘上安装两个网侧套管,网侧套管垂直引出,将网侧绕组的网侧引线引出到油箱的外部;油箱的箱盖上设置油枕,油枕与油箱箱盖上的加强板紧固连接;油箱与片式散热器连接。

4、所述阀侧绕组和网侧绕组的绕制形式均为连续式绕制,阀侧绕组为轴向出线,网侧绕组为辐向出线。

5、所述油箱与片式散热器为分体式结构,油箱与片式散热器通过联管连接;片式散热器共六组,采用分体式结构方便在油箱外表面进行降噪措施实施。

6、所述铁心型式为单相双柱带矩形旁轭,铁心心柱采用圆截面,铁心旁轭及上下铁轭截面为矩形结构。

7、所述阀侧引线和网侧引线的联结组别皆为ii0。变压器的冷却方式为内部油自然对流冷却(onan)。

8、本实用新型外形与换流变压器产品相似,方便在油箱箱壁的外表面进行降噪措施实施,同时,在变压器模型内部根据设计也可以实施降噪措施。

9、本实用新型的有益效果是:体积小、容量小、电流小、成本低,方便进行各种相关试验研究,为各种换流变压器问题的处理、改进提供了良好的试验平台。

技术特征:

1.一种用于模拟换流变压器结构的试验模型,其特征在于:包含油箱(6)、阀侧套管(7)、网侧套管(8)、油枕(9)、片式散热器(10)和阀侧升高座(11),油箱(6)为桶式结构,油箱(6)内设有一个单相双框器身,单相双框器身包含铁心叠片(1)、拉板(2)、夹件(3)、阀侧绕组(4)和网侧绕组(5),铁心叠片(1)、拉板(2)和夹件(3)紧固成一体,形成铁心(13);铁心心柱上同心套装阀侧绕组(4)和网侧绕组(5),阀侧绕组(4)设置在网侧绕组(5)内侧;油箱箱壁上设置阀侧升高座(11),阀侧升高座(11)为安装两个阀侧套管(7)的共箱升高座,阀侧套管(7)斜向上引出,将阀侧绕组(4)的阀侧引线引出到油箱(6)的外部;油箱(6)的箱盖法兰盘上安装两个网侧套管(8),网侧套管(8)垂直引出,将网侧绕组(5)的网侧引线(12)引出到油箱(6)的外部;油箱(6)的箱盖上设置油枕(9),油枕(9)与油箱箱盖上的加强板紧固连接;油箱(6)与片式散热器(10)连接。

2.根据权利要求1所述的一种用于模拟换流变压器结构的试验模型,其特征在于:所述阀侧绕组(4)和网侧绕组(5)的绕制形式均为连续式绕制,阀侧绕组(4)为轴向出线,网侧绕组(5)为辐向出线。

3.根据权利要求1或2所述的一种用于模拟换流变压器结构的试验模型,其特征在于:所述油箱(6)与片式散热器(10)为分体式结构,油箱(6)与片式散热器(10)通过联管连接;片式散热器(10)共六组。

4.根据权利要求3所述的一种用于模拟换流变压器结构的试验模型,其特征在于:所述铁心(13)型式为单相双柱带矩形旁轭,铁心心柱采用圆截面,铁心旁轭及上下铁轭截面为矩形结构。

技术总结

本技术涉及一种用于模拟换流变压器结构的试验模型,属于变压器设计制造技术领域。技术方案是:铁心叠片(1)、拉板(2)和夹件(3)紧固成一体,形成铁心(13);铁心心柱上同心套装阀侧绕组(4)和网侧绕组(5),阀侧绕组设置在网侧绕组内侧;油箱箱壁上设置阀侧升高座(11),阀侧升高座为安装两个阀侧套管(7)的共箱升高座,阀侧套管斜向上引出,将阀侧绕组的阀侧引线引出到油箱的外部;油箱的箱盖法兰盘上安装两个网侧套管(8),网侧套管垂直引出,将网侧绕组的网侧引线(12)引出到油箱的外部。本技术容量小、电流小、成本低,方便进行各种相关试验研究,为各种换流变压器问题的处理、改进提供了良好的试验平台。

技术研发人员:李楠,张会娣,刘兰荣,杜振斌,石建,卢美林,李曼,刘超,车福来,李杰,刘涛

受保护的技术使用者:保定天威保变电气股份有限公司

技术研发日:20240117

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!