一种地板空鼓检测工具的制作方法

本技术涉及地板检测,具体是指一种地板空鼓检测工具。

背景技术:

1、地板接缝处最容易发生空鼓现象,因此在对铺设好的地板进行检测时需要重点检测接缝处,通常需要来回对接缝两侧的地板进行敲击检测,目前的检测工具不能同时对接缝两侧进行敲击,而是需要来回移动检测工具,影响检测效率。

技术实现思路

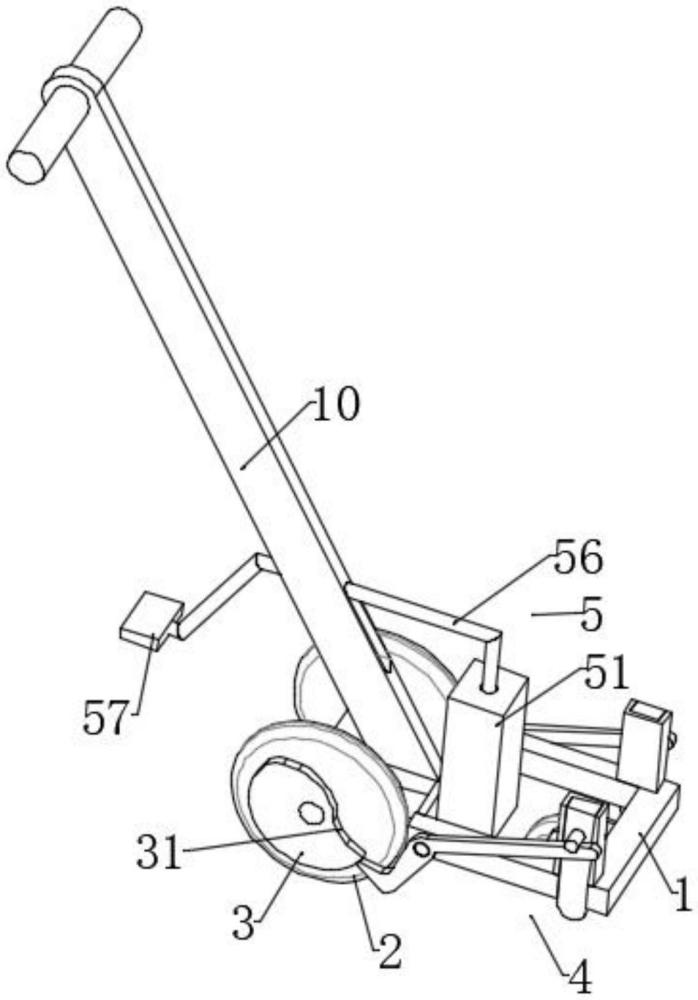

1、针对上述情况,为克服现有技术的缺陷,本方案提供一种地板空鼓检测工具,由以下具体技术手段所达成:包括车架和转动安装在车架两侧的移动轮,两组所述移动轮的轮轴上均套设有动力盘,且所述车架两侧均设置有传动敲击机构,所述传动敲击机构与动力盘连接,通过动力盘带动两组传动敲击机构交错升降对地板进行敲击,将移动轮的动能转递给传动敲击机构,从而实现对接缝两侧的地板进行交错敲击。

2、优选技术方案一:所述传动敲击机构包括设置在车架侧边的竖轨和滑动设于竖轨上的重力块,所述重力块的底端安装有敲击头,且所述动力盘上开设有缺口,所述缺口的一侧壁为与动力盘径向重合的直面壁,同时所述缺口的另一侧壁为外凸弧形壁,所述传动敲击机构还包括中部转动设于车架侧边上且位于竖轨和动力盘之间的传动件,所述传动件一端贴合动力盘侧边滑动,同时另一端与重力块连接。

3、优选技术方案二:所述标记机构包括安装在车架上且位于两组移动轮之间的固定罩,所述固定罩中滑动设置有滑块,所述滑块底侧通过设置的竖杆滑动贯穿固定罩底壁,且竖杆底端设置有标记压章,所述滑块与固定罩底壁之间连接有弹簧一。

4、优选技术方案三:所述滑块顶部设置有延伸柄,所述延伸柄滑动贯穿固定罩顶壁并延伸至车架后侧,并在所述延伸柄的后端设置有踏板。

5、优选技术方案四:所述车架底侧设置有罩盒,所述罩盒内抽拉设置有印泥盒。

6、优选技术方案五:所述车架前侧转动设置有导向轮,所述导向轮位于两组移动轮之间。

7、采用上述结构使得本方案具备以下有益效果:

8、1、利用移动轮带动两组动力盘转动,进而带动两组传动敲击机构同步异向升降对接缝两侧的地板进行敲击,不需要另设动力源,直接利用移动轮的动能即可;

9、2、通过设置的标记机构,在发现空鼓时对空鼓接缝处进行标注,一遍方便后续进行处理。

技术特征:

1.一种地板空鼓检测工具,包括车架(1)和转动安装在车架(1)两侧的移动轮(2),其特征在于:两组所述移动轮(2)的轮轴上均套设有动力盘(3),且所述车架(1)两侧均设置有传动敲击机构(4),所述传动敲击机构(4)与动力盘(3)连接,通过两组所述动力盘(3)带动两组传动敲击机构(4)交错升降对地板进行敲击;

2.根据权利要求1所述的一种地板空鼓检测工具,其特征在于:所述传动敲击机构(4)包括设置在车架(1)侧边的竖轨(41)和滑动设于竖轨(41)上的重力块(42),所述重力块(42)的底端安装有敲击头(44),且所述动力盘(3)上开设有缺口(31),所述缺口(31)的一侧壁为与动力盘(3)径向重合的直面壁,同时所述缺口(31)的另一侧壁为外凸弧形壁,所述传动敲击机构(4)还包括中部转动设于车架(1)侧边上且位于竖轨(41)和动力盘(3)之间的传动件(45),所述传动件(45)一端贴合动力盘(3)侧边滑动,同时另一端与重力块(42)连接。

3.根据权利要求2所述的一种地板空鼓检测工具,其特征在于:所述重力块(42)上设置有凸轴(43),所述传动件(45)的另一端与凸轴(43)的底侧接触。

4.根据权利要求1所述的一种地板空鼓检测工具,其特征在于:所述标记机构(5)包括安装在车架(1)上且位于两组移动轮(2)之间的固定罩(51),所述固定罩(51)中滑动设置有滑块(52),所述滑块(52)底侧通过设置的竖杆(53)滑动贯穿固定罩(51)底壁,且竖杆(53)底端设置有标记压章(54),所述滑块(52)与固定罩(51)底壁之间连接有弹簧一(55)。

5.根据权利要求4所述的一种地板空鼓检测工具,其特征在于:所述滑块(52)顶部设置有延伸柄(56),所述延伸柄(56)滑动贯穿固定罩(51)顶壁并延伸至车架(1)后侧,并在所述延伸柄(56)的后端设置有踏板(57)。

6.根据权利要求5所述的一种地板空鼓检测工具,其特征在于:所述车架(1)底侧设置有罩盒(6),所述罩盒(6)内抽拉设置有印泥盒(7),所述印泥盒(7)被从罩盒(6)中推出后移动至固定罩(51)的底口处。

7.根据权利要求1所述的一种地板空鼓检测工具,其特征在于:所述车架(1)前侧转动设置有导向轮(9),所述导向轮(9)位于两组移动轮(2)之间。

技术总结

本技术涉及地板检测技术领域,具体是指一种地板空鼓检测工具,包括车架和转动安装在车架两侧的移动轮,两组所述移动轮的轮轴上均套设有动力盘,且所述车架两侧均设置有传动敲击机构,所述传动敲击机构与动力盘连接,通过动力盘带动两组传动敲击机构交错升降对地板进行敲击,将移动轮的动能转递给传动敲击机构,从而实现对接缝两侧的地板进行交错敲击,检测接缝处是否有空鼓发生,同时所述车架上还设置有标记机构,用于对发现的空鼓接缝进行标注。

技术研发人员:刘明亮,孟靖雯,郭立萍

受保护的技术使用者:山东齐皓建筑科技有限公司

技术研发日:20240118

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!