一种抵钉座装夹测量工装的制作方法

本技术涉及测量工装,更具体地说,它涉及一种抵钉座装夹测量工装。

背景技术:

1、由于抵钉座是一款不规则的立体型零件,在测量过程中需要采集多个平面的尺寸。之前工装检测时只能测量产品表面尺寸,侧面尺参数需要更换装夹,重新建立坐标系测量,这种操作方式效率低下,费时费力且增加了测量误差。

技术实现思路

1、针对实际运用中这一问题,本实用新型目的在于提出一种抵钉座装夹测量工装,将零件一次装夹,可以全方位测量产品尺寸,实现一个工装完成整个产品的测量。具体方案如下:

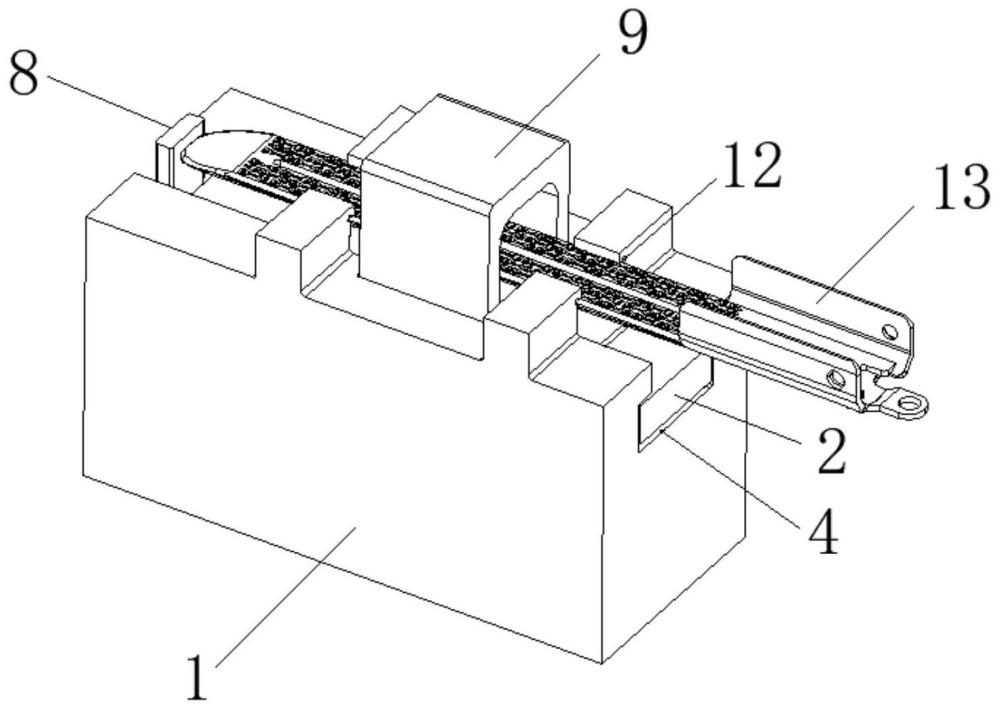

2、一种抵钉座装夹测量工装,包括工装本体、顶块以及弹性支撑件,所述工装本体顶壁开设有一型腔,所述工装本体上具有由开设型腔所形成的位于型腔两侧的第一限位端,所述顶块位于所述型腔内,所述弹性支撑件弹性支撑于顶块底端,所述工装本体顶壁向上延伸形成有位于型腔两侧的至少一组限位座,所述限位座朝向型腔中心的侧壁靠近顶端位置处形成有第二限位端;

3、当所述抵钉座装夹于所述工装本体上时,抵钉座置于所述顶块上,由弹性支撑件朝上抵紧顶块至顶块与第一限位端抵接,同时抵钉座与所述第二限位端限位抵接,且此时抵钉座整体高度高于工装本体顶壁高度。

4、进一步的,所述型腔沿着工装本体的长度方向开设,型腔前后两端均开口。

5、进一步的,还包括挡块,所述挡块固设于工装本体前侧并位于所述型腔前端开口处。

6、进一步的,还包括压块,所述压块贯穿所述工装本体上由开设型腔所形成的第一限位端并延伸至型腔内直至与顶块抵接,其中,所述压块呈倒凵字型结构。

7、进一步的,所述第一限位端由位于型腔两端的阻挡部以及在所述阻挡部侧壁朝着型腔中心延伸形成的限位部组成,其中,所述限位部与顶块之间的接触面相匹配。

8、进一步的,所述限位部上开设有贯穿孔,所述压块穿过所述贯穿孔以到达所述型腔。

9、进一步的,所述顶块顶端设有至少一个支撑块,所述抵钉座置于所述支撑块顶部,所述支撑块与抵钉座之间的接触面相匹配;

10、当所述抵钉座装夹后,所述支撑块顶高高于所述工装本体顶高。

11、进一步的,所述第二限位端底部开设有与所述抵钉座侧端相适配的弧型槽。

12、进一步的,所述弹性支撑件包括弹簧与螺丝,所述工装本体沿其高度方向开设有至少一个与型腔相连通的竖直通孔,所述弹簧一端穿过竖直通孔并延伸至型腔内,另一端由所述螺丝锁定于工装本体上。

13、与现有技术相比,本实用新型的有益效果如下:

14、本实用新型给出的抵钉座装夹测量工装,通过将待测零件(即抵钉座)一次装夹,可以全方位测量产品尺寸,实现一个工装完成整个产品的测量,提高测量效率及测量精度。

技术特征:

1.一种抵钉座装夹测量工装,其特征在于,包括工装本体、顶块以及弹性支撑件,所述工装本体顶壁开设有一型腔,所述工装本体上具有由开设型腔所形成的位于型腔两侧的第一限位端,所述顶块位于所述型腔内,所述弹性支撑件弹性支撑于顶块底端,所述工装本体顶壁向上延伸形成有位于型腔两侧的至少一组限位座,所述限位座朝向型腔中心的侧壁靠近顶端位置处形成有第二限位端;

2.根据权利要求1所述的抵钉座装夹测量工装,其特征在于,所述型腔沿着工装本体的长度方向开设,型腔前后两端均开口。

3.根据权利要求2所述的抵钉座装夹测量工装,其特征在于,还包括挡块,所述挡块固设于工装本体前侧并位于所述型腔前端开口处。

4.根据权利要求1或3所述的抵钉座装夹测量工装,其特征在于,还包括压块,所述压块贯穿所述工装本体上由开设型腔所形成的第一限位端并延伸至型腔内直至与顶块抵接,其中,所述压块呈倒凵字型结构。

5.根据权利要求4所述的抵钉座装夹测量工装,其特征在于,所述限位部上开设有贯穿孔,所述压块穿过所述贯穿孔以到达所述型腔。

6.根据权利要求1或5所述的抵钉座装夹测量工装,其特征在于,所述第一限位端由位于型腔两端的阻挡部以及在所述阻挡部侧壁朝着型腔中心延伸形成的限位部组成,其中,所述限位部与顶块之间的接触面相匹配。

7.根据权利要求1或5所述的抵钉座装夹测量工装,其特征在于,所述顶块顶端设有至少一个支撑块,所述抵钉座置于所述支撑块顶部,所述支撑块与抵钉座之间的接触面相匹配;

8.根据权利要求1或5所述的抵钉座装夹测量工装,其特征在于,所述第二限位端底部开设有与所述抵钉座侧端相适配的弧型槽。

9.根据权利要求1或5所述的抵钉座装夹测量工装,其特征在于,所述弹性支撑件包括弹簧与螺丝,所述工装本体沿其高度方向开设有至少一个与型腔相连通的竖直通孔,所述弹簧一端穿过竖直通孔并延伸至型腔内,另一端由所述螺丝锁定于工装本体上。

技术总结

本技术公开了一种抵钉座装夹测量工装,涉及测量工装技术领域,包括工装本体、顶块以及弹性支撑件,工装本体顶壁开设有一型腔,工装本体上具有由开设型腔所形成的第一限位端,顶块位于型腔内,弹性支撑件弹性支撑于顶块底端,工装本体顶壁向上延伸形成有限位座,限位座朝向型腔中心的侧壁靠近顶端位置处形成有第二限位端;当抵钉座装夹于工装本体上时,抵钉座置于顶块上,由弹性支撑件朝上抵紧顶块至顶块与第一限位端抵接,同时抵钉座与第二限位端限位抵接,且此时抵钉座整体高度高于工装本体顶壁高度。本技术具有通过将零件(抵钉座)一次装夹,可以全方位测量产品尺寸,实现一个工装完成整个产品的测量,提高测量效率及测量精度的效果。

技术研发人员:严春龙,陈岚

受保护的技术使用者:上海征旭医疗器械有限公司

技术研发日:20240124

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!