一种切片轴箱顶端锥面检测工装的制作方法

本技术涉及检测工装,具体涉及一种切片轴箱顶端锥面检测工装。

背景技术:

1、随着硅片朝着大尺寸化和薄片化的方向发展,主辊槽距也随之减小。目前,28μm钨丝线切割130μm片厚硅片的槽距均值减小至0.179mm,故目前行业内多采用小槽距主辊。但在主辊刻槽过程、切片切割过程中,切片机轴箱顶端锥面磨损量大于装配要求,影响主辊装配精度,导致切片过程掉转速,影响切片良率。

技术实现思路

1、为了克服现有技术的不足,本实用新型的目的在于提供一种切片轴箱顶端锥面检测工装,能够检测轴箱顶端锥面磨损量,以便于及时更换轴箱,避免由于装配误差造成的切割异常,提高切片切割的稳定性和良率。

2、为解决上述问题,本实用新型所采用的技术方案如下:一种切片轴箱顶端锥面检测工装,包括定位座,所述定位座开设有定位孔,所述定位孔的内壁具有定位锥面,所述定位座的第一端具有定位端面,且所述定位座的第一端开设有定位槽;所述定位锥面用于定位配合切片轴箱顶尖锥面,所述定位端面用于定位配合切片轴箱顶尖端面,所述定位槽用于定位配合切片轴箱顶尖定位销。

3、相比现有技术,本实用新型的有益效果在于:检测时,在定位锥面上沿母线方向均匀涂上多条红丹粉,将检测工装套在轴箱顶端,使检测工装的定位锥面、定位端面和定位槽分别定位连接切片轴箱顶尖锥面、切片轴箱顶尖端面和切片轴箱顶尖定位销,再将检测工装旋转一定角度,取下检测工装后,观测检测工装上的着色情况,以此来检测轴箱顶端锥面磨损量。若检测工装上的着色无法均匀擦去,则表明轴箱顶端锥面磨损量较大,需要及时更换轴箱,避免由于装配误差造成的切割异常,提高切片切割的稳定性和良率,同时也能延长主辊的使用寿命。

4、上述的切片轴箱顶端锥面检测工装,所述定位座的第二端连接有把手。

5、上述的切片轴箱顶端锥面检测工装,所述把手于所述定位座的两侧对置有两组。

6、上述的切片轴箱顶端锥面检测工装,所述把手包括连接于所述定位座外壁的握持部,所述握持部呈u型。

7、上述的切片轴箱顶端锥面检测工装,所述把手还包括贴合连接于所述定位座外壁的弧形连接部,所述握持部的两端固定连接于所述弧形连接部的两端。

8、上述的切片轴箱顶端锥面检测工装,所述弧形连接部焊接于所述定位座的外壁。

9、上述的切片轴箱顶端锥面检测工装,所述定位槽为沿所述定位座周向延伸的环形凹槽。

10、下面结合附图和具体实施方式对本实用新型作进一步详细说明。

技术特征:

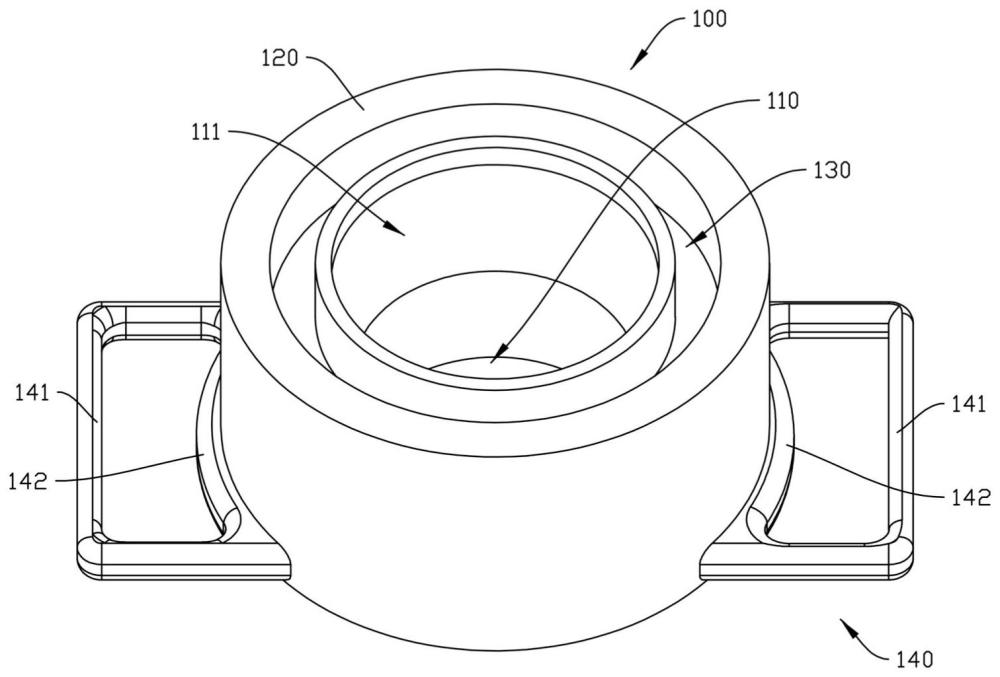

1.一种切片轴箱顶端锥面检测工装,其特征在于,包括定位座(100),所述定位座(100)开设有定位孔(110),所述定位孔(110)的内壁具有定位锥面(111),所述定位座(100)的第一端具有定位端面(120),且所述定位座(100)的第一端开设有定位槽(130);

2.根据权利要求1所述的切片轴箱顶端锥面检测工装,其特征在于,所述定位座(100)的第二端连接有把手(140)。

3.根据权利要求2所述的切片轴箱顶端锥面检测工装,其特征在于,所述把手(140)于所述定位座(100)的两侧对置有两组。

4.根据权利要求2或3所述的切片轴箱顶端锥面检测工装,其特征在于,所述把手(140)包括连接于所述定位座(100)外壁的握持部(141),所述握持部(141)呈u型。

5.根据权利要求4所述的切片轴箱顶端锥面检测工装,其特征在于,所述把手(140)还包括贴合连接于所述定位座(100)外壁的弧形连接部(142),所述握持部(141)的两端固定连接于所述弧形连接部(142)的两端。

6.根据权利要求5所述的切片轴箱顶端锥面检测工装,其特征在于,所述弧形连接部(142)焊接于所述定位座(100)的外壁。

7.根据权利要求1所述的切片轴箱顶端锥面检测工装,其特征在于,所述定位槽(130)为沿所述定位座(100)周向延伸的环形凹槽。

技术总结

本技术公开了一种切片轴箱顶端锥面检测工装,包括定位座,定位座开设有定位孔,定位孔的内壁具有定位锥面,定位座的第一端具有定位端面,且定位座的第一端开设有定位槽。检测时,在定位锥面上沿母线方向均匀涂上多条红丹粉,将检测工装套在轴箱顶端,使检测工装的定位锥面、定位端面和定位槽分别定位连接切片轴箱顶尖锥面、切片轴箱顶尖端面和切片轴箱顶尖定位销,再将检测工装相对轴箱顶端旋转一定角度,取下检测工装后,观测检测工装上的着色情况,以此来检测轴箱顶端锥面磨损量。若检测工装上的着色无法均匀擦去,则表明轴箱顶端锥面磨损量较大,需要及时更换轴箱,避免由于装配误差造成的切割异常,从而提高切片切割的稳定性和良率。

技术研发人员:卓泽峰,毕喜行,全晓冬,王大明

受保护的技术使用者:广东金湾高景太阳能科技有限公司

技术研发日:20240315

技术公布日:2024/11/21

- 还没有人留言评论。精彩留言会获得点赞!