一种挂车轴旋转打标检测机构的制作方法

本技术涉及加工设备,尤其涉及一种挂车轴旋转打标检测机构。

背景技术:

1、在重卡汽车上用的挂车轴分圆周和方轴两大类,工件毛坯是通过挤压或锻压成型,导致工件总长度、轴头跳动差异加大影响后续机加工设备加工质量和刀具寿命;在生产时要实现工件全过程追溯,就得通过识别钢码信息再转换成二维码,这样在任何工序通过扫二维码就能准确的知道此零件是哪台设备加工的,也可以通过总控显示屏查看此零件目前在哪台设备。

2、发明人在日常工作中发现,按照目前的生产工艺,长度通过人工用卷尺测量效率低误差大,轴头跳动通过人工打标进行测量效率低误差大或用转机测量成本太高,二维码通过人工输入信息再打到工件上,效率低,这三道工序都是要人工吊着工件移动不仅有安全隐患、劳动强度高而且效率低。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在按照目前的生产工艺,长度通过人工用卷尺测量效率低误差大,轴头跳动通过人工打标进行测量效率低误差大或用转机测量成本太高,二维码通过人工输入信息再打到工件上,效率低,这三道工序都是要人工吊着工件移动不仅有安全隐患、劳动强度高而且效率低的缺点,而提出的一种挂车轴旋转打标检测机构。

2、为了实现上述目的,本实用新型采用了如下技术方案:一种挂车轴旋转打标检测机构,包括机架,所述机架的上表面安装有操作盒,所述机架的表面安装有抬升机构,所述机架的上表面安装有工件旋转机构,所述机架的上表面安装有拍钢码相机,所述机架的一侧安装有二维码打标机,本方案平挂车轴旋转打标检测机构的意义在于改变了挂车轴原来的加工工艺,取缔原来人工操作部分,使其作为自动加工生产线中的一个自动工位,这成功的实现了替代生产线中的人工操作位,将人工从频繁的搬运、测量、记录数据、比对数据的乏味工作中解脱出来,实现真正的完全自动化生产,提高了生产效率。

3、优选的,所述机架的上表面安装有对中机构,所述对中机构的数量为两个,两个所述对中机构间呈对称设置,便于对工件进行定位操作。

4、优选的,所述工件旋转机构包括安装板,所述安装板安装在机架的表面,所述安装板的表面安装有驱动电机,所述安装板的表面转动连接有主动带轮,所述安装板的表面转动连接有两个对称设置的从动带轮,所述从动带轮和主动带轮上安装有同步带,便于进行传动。

5、优选的,所述安装板的表面转动连接有惰轮,确保同步带稳定作业。

6、优选的,所述安装板的一侧转动连接两个对称设置的旋转滚轮,所述旋转滚轮的转轴与从动带轮固定连接。

7、优选的,所述安装板的一侧安装有轴头跳动检测传感器。

8、优选的,所述拍钢码相机的上表面安装有挡光板,方便设备进行使用。

9、与现有技术相比,本实用新型的优点和积极效果在于:

10、1、本实用新型中,本方案平挂车轴旋转打标检测机构的意义在于改变了挂车轴原来的加工工艺,取缔原来人工操作部分,使其作为自动加工生产线中的一个自动工位,这成功的实现了替代生产线中的人工操作位,将人工从频繁的搬运、测量、记录数据、比对数据的乏味工作中解脱出来,实现真正的完全自动化生产,提高了生产效率。

技术特征:

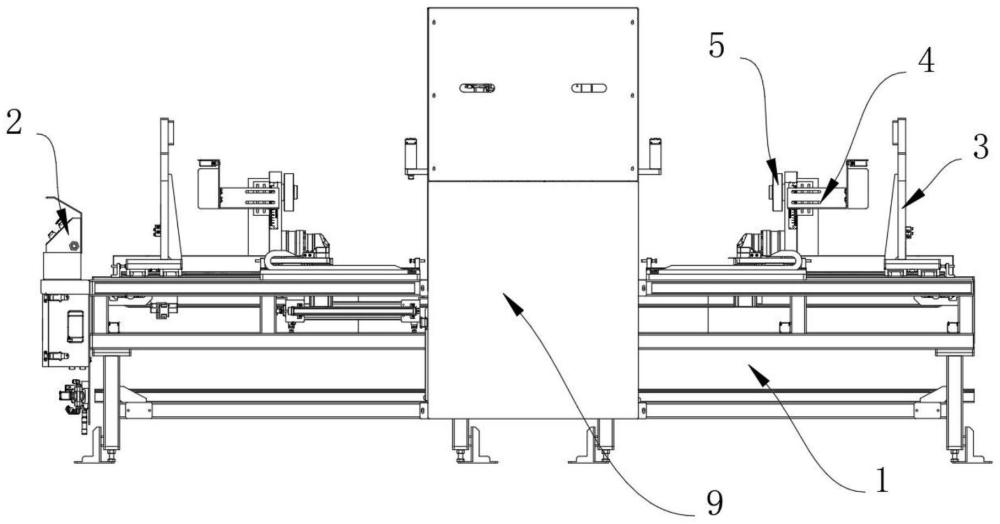

1.一种挂车轴旋转打标检测机构,包括机架(1),其特征在于:所述机架(1)的上表面安装有操作盒(2),所述机架(1)的表面安装有抬升机构(6),所述机架(1)的上表面安装有工件旋转机构(5),所述机架(1)的上表面安装有拍钢码相机(8),所述机架(1)的一侧安装有二维码打标机(9)。

2.根据权利要求1所述的一种挂车轴旋转打标检测机构,其特征在于:所述机架(1)的上表面安装有对中机构(3),所述对中机构(3)的数量为两个,两个所述对中机构(3)间呈对称设置。

3.根据权利要求1所述的一种挂车轴旋转打标检测机构,其特征在于:所述工件旋转机构(5)包括安装板(51),所述安装板(51)安装在机架(1)的表面,所述安装板(51)的表面安装有驱动电机(52),所述安装板(51)的表面转动连接有主动带轮(53),所述安装板(51)的表面转动连接有两个对称设置的从动带轮(54),所述从动带轮(54)和主动带轮(53)上安装有同步带(55)。

4.根据权利要求3所述的一种挂车轴旋转打标检测机构,其特征在于:所述安装板(51)的表面转动连接有惰轮(56)。

5.根据权利要求3所述的一种挂车轴旋转打标检测机构,其特征在于:所述安装板(51)的一侧转动连接两个对称设置的旋转滚轮(57),所述旋转滚轮(57)的转轴与从动带轮(54)固定连接。

6.根据权利要求3所述的一种挂车轴旋转打标检测机构,其特征在于:所述安装板(51)的一侧安装有轴头跳动检测传感器(4)。

7.根据权利要求1所述的一种挂车轴旋转打标检测机构,其特征在于:所述拍钢码相机(8)的上表面安装有挡光板(7)。

技术总结

本技术涉及加工设备技术领域,具体为一种挂车轴旋转打标检测机构,包括机架,所述机架的上表面安装有操作盒,所述机架的表面安装有抬升机构,所述机架的上表面安装有工件旋转机构,所述机架的上表面安装有拍钢码相机,所述机架的一侧安装有二维码打标机,所述机架的上表面安装有对中机构,所述对中机构的数量为两个。本技术,本方案平挂车轴旋转打标检测机构的意义在于改变了挂车轴原来的加工工艺,取缔原来人工操作部分,使其作为自动加工生产线中的一个自动工位,这成功的实现了替代生产线中的人工操作位,将人工从频繁的搬运、测量、记录数据、比对数据的乏味工作中解脱出来,实现真正的完全自动化生产,提高了生产效率。

技术研发人员:梁启元,边学龙,陈吉明

受保护的技术使用者:宁夏巨能机器人股份有限公司

技术研发日:20240320

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!