一种内槽环距检具的制作方法

本技术涉及检测领域,特别是涉及一种内槽环距检具。

背景技术:

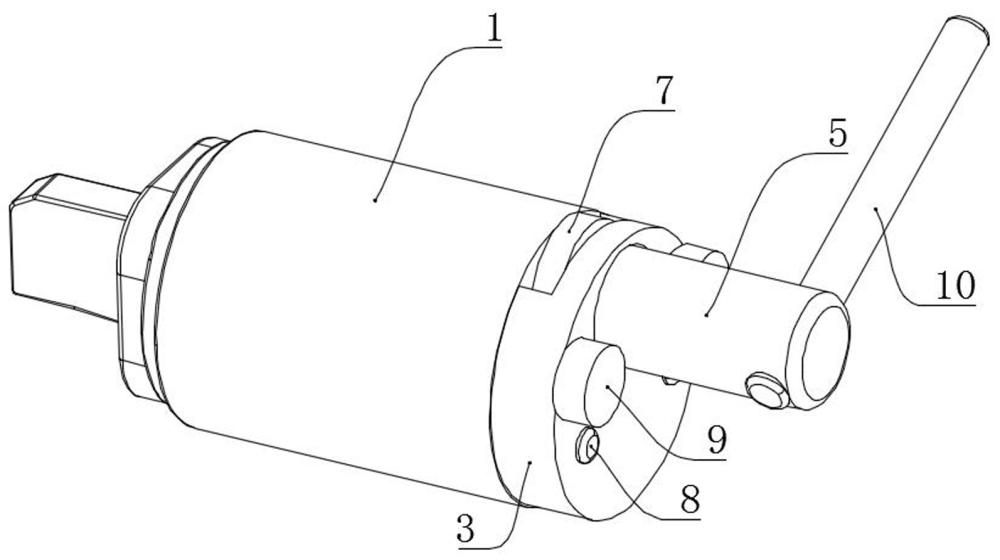

1、在锁具壳体产品的生产过程之后,如图1所示,需要对该产品的相关尺寸进行检验,以确定符合生产要求,现有的产品检验一般可以采用三坐标仪来检测,但是这种方法检测效率较低,为了提高检测效果,一般会加工一个与相对应产品尺寸的通止规,来进行相关尺寸的检测,目前通止规一般都是检测某一个数据,例如单独检测内径、长度,对于一个产品中多个尺寸需要检测时,需要生产多个相对应的通止规,这样在检测的过程中,需要不停的更换通止规,从而影响检测效率。

技术实现思路

1、基于此,有必要针对检测效率低的问题,提供一种内槽环距检具。

2、本实用新型提供的一种内槽环距检具,其特征在于,包括孔径检测轴,所述孔径检测轴的一端设有定位台阶;所述孔径检测轴的另一端设有定位板,所述孔径检测轴和定位板设有转动孔,所述转动孔内设有孔径检测轴和定位板与转动连接的转动轴,所述定位板设有转轴槽,所述转轴槽将定位板位置的转动轴与外界连通,所述转动轴在转动槽位置设有凸出的检测凸台,所述转动轴在转动时,所述检测凸台转动至凸出转动轴最高点时,检测凸台最高点与孔径检测轴轴线距离为待检测内槽环半径下公差尺寸。

3、在其中一个实施例中,所述转轴槽宽度大于检测凸台宽度,所述转动轴朝向远离孔径检测轴一侧移动,所述检测凸台移动至最右侧时,所述检测凸台与待检测的内槽环外侧壁抵接。

4、在其中一个实施例中,所述检测凸台与转动轴一体加工成型。

5、在其中一个实施例中,所述孔径检测轴与定位板分别设有定位孔,所述孔径检测轴与定位板在定位孔位置通过定位销钉连接定位。

6、在其中一个实施例中,所述孔径检测轴与定位板之间设有固定螺杆,通过固定螺杆将孔径检测轴与定位板固定。

7、在其中一个实施例中,所述转动轴的外侧固定设有转动杆,所述转动杆转动时,所述转动轴同步转动。

8、在其中一个实施例中,所述大孔径检测轴的直径为待检测内径下公差尺寸。

9、在其中一个实施例中,所述检测凸台宽度小于待检测的内环槽宽度,所述孔径检测轴定位台阶与待检测产品台阶抵接时,所述检测凸台卡入带检测产品内环槽中,所述转动轴自由转动。

10、在其中一个实施例中,所述孔径检测轴和检测凸台、检测轴为cr12材质。

11、与现有技术相比,本实用新型具备以下有益效果:

12、1.将检测内径的孔径检测轴,与检测内槽环内径的检测凸台结合在一起,可以同时检测两个不同的内径尺寸,从而提高检测效率;

13、2.在将检具的孔径检测轴塞入待检测的锁具产品时,可以用于检测锁具产品的内径;

14、3.在检测的过程中,将孔径检测轴与待检测产品的抵接之后,转动转动轴,进而检测凸台同步转动,从而实现内槽环内径的检测,操作过程简单,检测效率高。

技术特征:

1.一种内槽环距检具,其特征在于,包括孔径检测轴,所述孔径检测轴的一端设有定位台阶;所述孔径检测轴的另一端设有定位板,所述孔径检测轴和定位板设有转动孔,所述转动孔内设有孔径检测轴和定位板与转动连接的转动轴,所述定位板设有转轴槽,所述转轴槽将定位板位置的转动轴与外界连通,所述转动轴在转动槽位置设有凸出的检测凸台,所述转动轴在转动时,且所述检测凸台转动至凸出转动轴最高点时,检测凸台最高点与孔径检测轴轴线距离为待检测内槽环半径下公差尺寸。

2.根据权利要求1所述的内槽环距检具,其特征在于,所述转轴槽宽度大于检测凸台宽度,所述转动轴朝向远离孔径检测轴一侧移动,所述检测凸台移动至最右侧时,所述检测凸台与待检测的内槽环外侧壁抵接。

3.根据权利要求2所述的内槽环距检具,其特征在于,所述检测凸台与转动轴一体加工成型。

4.根据权利要求2所述的内槽环距检具,其特征在于,所述孔径检测轴与定位板分别设有定位孔,所述孔径检测轴与定位板在定位孔位置通过定位销钉连接定位。

5.根据权利要求2所述的内槽环距检具,其特征在于,所述孔径检测轴与定位板之间设有固定螺杆,通过固定螺杆将孔径检测轴与定位板固定。

6.根据权利要求2所述的内槽环距检具,其特征在于,所述转动轴的外侧固定设有转动杆,所述转动杆转动时,所述转动轴同步转动。

7.根据权利要求2所述的内槽环距检具,其特征在于,所述孔径检测轴的直径为待检测内径下公差尺寸。

8.根据权利要求2所述的内槽环距检具,其特征在于,所述检测凸台宽度小于待检测的内环槽宽度,所述孔径检测轴定位台阶与待检测产品台阶抵接时,所述检测凸台卡入带检测产品内环槽中,所述转动轴自由转动。

9.根据权利要求1所述的内槽环距检具,其特征在于,所述孔径检测轴和检测凸台、检测轴为cr12材质。

技术总结

本技术涉及一种内槽环距检具,包括孔径检测轴,所述孔径检测轴的一端设有定位台阶;所述孔径检测轴的另一端设有定位板,所述孔径检测轴和定位板设有转动孔,所述转动孔内设有孔径检测轴和定位板与转动连接的转动轴,所述定位板设有转轴槽,所述转轴槽将定位板位置的转动轴与外界连通,所述转动轴在转动槽位置设有凸出的检测凸台,所述转动轴在转动时,所述检测凸台转动至凸出转动轴最高点时,检测凸台最高点与孔径检测轴轴线距离为待检测内槽环半径下公差尺寸,将检测内径的孔径检测轴,与检测内槽环内径的检测凸台结合在一起,可以同时检测两个不同的内径尺寸,从而提高检测效率。

技术研发人员:陈德浩,王欢,李贵华,宋基亮,周又清,黄海文

受保护的技术使用者:惠州市吉邦精密技术有限公司

技术研发日:20240329

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!