一种小径管插套焊缝的相控阵超声检测方法与流程

本发明涉及核电站小径管缺陷检测,尤其涉及一种小径管插套焊缝的相控阵超声检测方法。

背景技术:

1、现有的小口径管插套焊体积检查(检查内部缺陷)方法只有射线探伤,而射线探伤存在辐射风险高、现场隔离边界大、效率低等劣势,现有针对小径管(管外径≥32mm,壁厚≥3.5mm)对接焊缝的相控阵超声检查方法,但该工艺仅针对对接焊缝,与插套焊缝结构相比,对接焊缝结构简单,不存在检测结构难题,因此,为薄壁非标小径管的插套焊缝体积检查提供了一种快捷高效的检测方法是亟需解决的问题。

技术实现思路

1、本发明要解决的技术问题在于,提供一种小径管插套焊缝的相控阵超声检测方法。

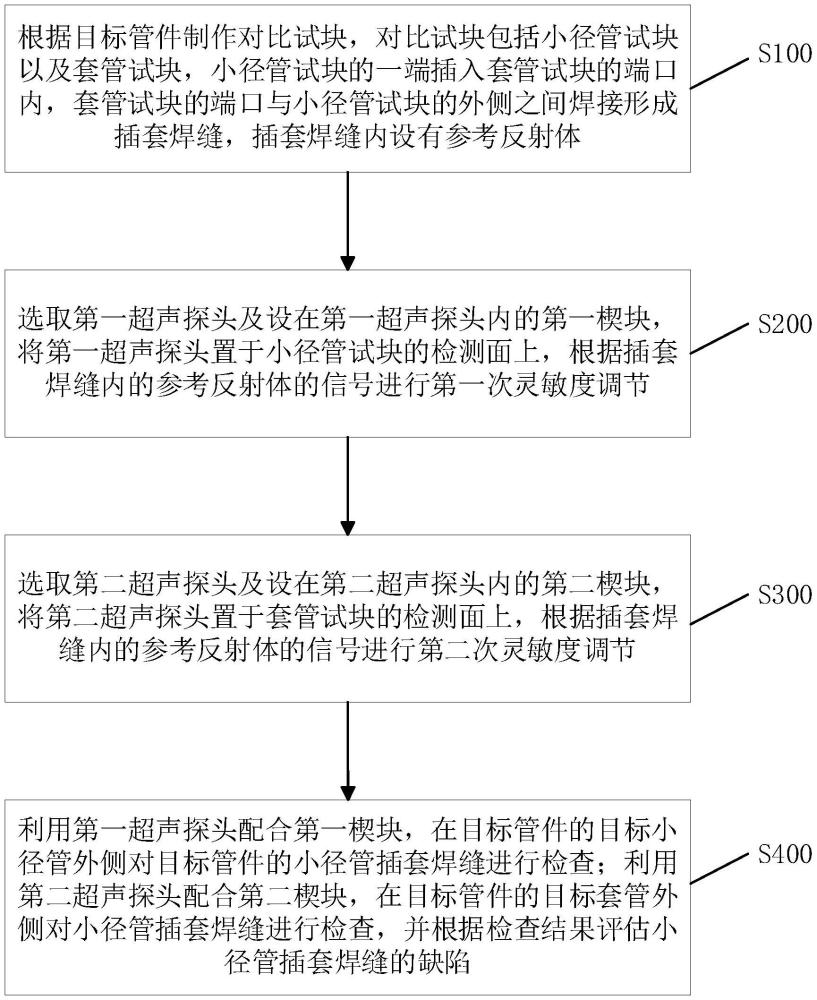

2、本发明解决其技术问题所采用的技术方案是:一种小径管插套焊缝的相控阵超声检测方法,包括以下步骤:

3、s100、根据目标管件制作对比试块,对比试块包括小径管试块以及套管试块,小径管试块的一端插入套管试块的端口内,套管试块的端口与小径管试块的外侧之间焊接形成插套焊缝,插套焊缝内设有参考反射体;

4、s200、选取第一超声探头及设在第一超声探头内的第一楔块,将第一超声探头置于小径管试块的检测面上,根据插套焊缝内的参考反射体的信号进行第一次灵敏度调节;

5、s300、选取第二超声探头及设在第二超声探头内的第二楔块,将第二超声探头置于套管试块的检测面上,根据插套焊缝内的参考反射体的信号进行第二次灵敏度调节;

6、s400、利用第一超声探头配合第一楔块,在目标管件的目标小径管外侧对目标管件的小径管插套焊缝进行检查;利用第二超声探头配合第二楔块,在目标管件的目标套管外侧对小径管插套焊缝进行检查,并根据检查结果评估小径管插套焊缝的缺陷。

7、在一些实施例中,s100步骤中,小径管试块的检测面曲率为目标管件的目标小径管的检测面曲率的0.9~1.1倍,套管试块的检测面曲率为目标管件的目标套管的检测面曲率的0.9~1.1倍,插套焊缝与目标管件的小径管插套焊缝采用相同的焊接方法制成,在插套焊缝内制作参考反射体作为人工缺陷。

8、在一些实施例中,s100步骤中,参考反射体包括分布在插套焊缝内不同深度的至少三个反射孔,每一反射孔与套管试块端面之间的距离各不相同;反射孔为弧形腰孔,弧形腰孔的圆心位于小径管试块的中轴线上,弧形腰孔沿着小径管试块的外周方向延伸形成。

9、在一些实施例中,s200步骤中,第一超声探头的频率为5mhz~7.5mhz,第一超声探头的晶片数量大于等于16,第一楔块的曲率为目标管件的目标小径管的管径的0.9~1.1倍;在第一次灵敏度调节过程中,通过第一超声探头找到对比试块内的参考反射体的信号,记录信号并进行tcg补偿,随后进行基准灵敏度标定。

10、在一些实施例中,s300步骤中,第二超声探头的频率为5mhz~7.5mhz,第二超声探头的晶片数量大于等于16,第二楔块的曲率为目标管件的目标套管的管径的0.9~1.1倍;在第二次灵敏度调节过程中,通过第二超声探头找到对比试块内的参考反射体的信号,记录信号并进行tcg补偿,随后进行基准灵敏度标定。

11、在一些实施例中,s400步骤中,在扫查检测过程中,若第一超声探头或第二超声探头接收到的回波信号幅度超过设定的检测阈值,则记录信号并评估小径管插套焊缝的缺陷,检测阈值为对比试块内的参考反射体产生的回波信号幅度的50%。

12、在一些实施例中,s400步骤包括以下子步骤:

13、s401、分别在目标小径管的检测面和目标套管的检测面涂覆耦合剂,目标小径管的检测面为目标小径管靠近小径管插套焊缝的外侧表面,目标套管的检测面为目标套管靠近小径管插套焊缝的外侧表面;

14、s402、第一超声探头在目标小径管的检测面绕行一周,对小径管插套焊缝进行扫查;第二超声探头在目标套管的检测面绕行一周,对小径管插套焊缝进行扫查。

15、在一些实施例中,s402步骤中,通过第一超声探头采用相控阵超声扫查方式,对第一超声探头本侧的小径管插套焊缝的进行扫查,并根据检测结果评估小径管插套焊缝的缺陷;通过第二超声探头采用相控阵超声扫查方式,对第二超声探头本侧的小径管插套焊缝进行扫查,并根据检测结果评估小径管插套焊缝缺陷;相控阵超声扫查方式包括a型扫查、b型扫查以及s型扫查。

16、在一些实施例中,小径管试块的外径为14mm~32mm,壁厚为2mm~3.5mm。

17、在一些实施例中,第一楔块及第二楔块的检测角度为50°~60°,前沿尺寸为6~9mm,长度为15~20mm,宽度为20~25mm。

18、本发明的有益效果:本发明的小径管插套焊缝的相控阵超声检测方法中,先根据目标管件制作对比试块,对比试块的插套焊缝内设有参考反射体作为已知缺陷,再通过第一超声探头及第一楔块在对比试块的小径管试块的检测面对插套焊缝检测进行灵敏度调节,通过第二超声探头及第二楔块在对比试块的套管试块的检测面对插套焊缝检测进行灵敏度调节,随后分别在目标管件的目标小径管外侧和目标套管外侧对小径管插套焊缝进行缺陷检测,可以实现通过多次超声反射对小径管插套焊缝全覆盖,也有利于对小径管插套焊缝内不同角度的缺陷进行检查;通过对插套焊缝的已知缺陷进行检测验证,可以确定对小径管插套焊缝的相控阵超声检测的工艺参数。

技术特征:

1.一种小径管插套焊缝的相控阵超声检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的小径管插套焊缝的相控阵超声检测方法,其特征在于,所述s100步骤中,所述小径管试块(1)的检测面曲率为所述目标管件的目标小径管的检测面曲率的0.9~1.1倍,所述套管试块(2)的检测面曲率为所述目标管件的目标套管的检测面曲率的0.9~1.1倍,所述插套焊缝(3)与所述目标管件的小径管插套焊缝采用相同的焊接方法制成,在所述插套焊缝(3)内制作所述参考反射体作为人工缺陷。

3.根据权利要求1所述的小径管插套焊缝的相控阵超声检测方法,其特征在于,所述s100步骤中,所述参考反射体包括分布在所述插套焊缝(3)内不同深度的至少三个反射孔(31),每一所述反射孔(31)与所述套管试块(2)端面之间的距离各不相同;所述反射孔(31)为弧形腰孔,所述弧形腰孔的圆心位于所述小径管试块(1)的中轴线上,所述弧形腰孔沿着所述小径管试块(1)的外周方向延伸形成。

4.根据权利要求1所述的小径管插套焊缝的相控阵超声检测方法,其特征在于,所述s200步骤中,所述第一超声探头(4)的频率为5mhz~7.5mhz,所述第一超声探头(4)的晶片数量大于等于16,所述第一楔块的曲率为所述目标管件的目标小径管的管径的0.9~1.1倍;在第一次灵敏度调节过程中,通过所述第一超声探头(4)找到所述对比试块内的所述参考反射体的信号,记录信号并进行tcg补偿,随后进行基准灵敏度标定。

5.根据权利要求1所述的小径管插套焊缝的相控阵超声检测方法,其特征在于,所述s300步骤中,所述第二超声探头(5)的频率为5mhz~7.5mhz,所述第二超声探头(5)的晶片数量大于等于16,所述第二楔块的曲率为所述目标管件的目标套管的管径的0.9~1.1倍;在第二次灵敏度调节过程中,通过所述第二超声探头(5)找到所述对比试块内的所述参考反射体的信号,记录信号并进行tcg补偿,随后进行基准灵敏度标定。

6.根据权利要求1所述的小径管插套焊缝的相控阵超声检测方法,其特征在于,所述s400步骤中,在扫查检测过程中,若所述第一超声探头(4)或所述第二超声探头(5)接收到的回波信号幅度超过设定的检测阈值,则记录信号并评估所述小径管插套焊缝的缺陷,所述检测阈值为所述对比试块内的所述参考反射体产生的回波信号幅度的50%。

7.根据权利要求1或6所述的小径管插套焊缝的相控阵超声检测方法,其特征在于,所述s400步骤包括以下子步骤:

8.根据权利要求7所述的小径管插套焊缝的相控阵超声检测方法,其特征在于,所述s402步骤中,通过所述第一超声探头(4)采用相控阵超声扫查方式,对所述第一超声探头(4)本侧的所述小径管插套焊缝的进行扫查,并根据检测结果评估所述小径管插套焊缝的缺陷;通过所述第二超声探头(5)采用相控阵超声扫查方式,对所述第二超声探头(5)本侧的所述小径管插套焊缝的进行扫查,并根据检测结果评估所述小径管插套焊缝的缺陷;所述相控阵超声扫查方式包括a型扫查、b型扫查以及s型扫查。

9.根据权利要求1所述的小径管插套焊缝的相控阵超声检测方法,其特征在于,所述小径管试块(1)的外径为14mm~32mm,壁厚为2mm~3.5mm。

10.根据权利要求1所述的小径管插套焊缝的相控阵超声检测方法,其特征在于,所述第一楔块及所述第二楔块的检测角度为50°~60°,前沿尺寸为6~9mm,长度为15~20mm,宽度为20~25mm。

技术总结

本发明公开了一种小径管插套焊缝的相控阵超声检测方法,包括以下步骤:根据目标管件制作对比试块,对比试块包括小径管试块以及套管试块,小径管试块的一端插入套管试块的端口内,套管试块的端口与小径管试块的外侧之间焊接形成插套焊缝,插套焊缝内设有参考反射体;选取第一超声探头及设在第一超声探头内的第一楔块,将第一超声探头置于小径管试块的检测面上,进行第一次灵敏度调节;选取第二超声探头及设在第二超声探头内的第二楔块,将第二超声探头置于套管试块的检测面上,进行第二次灵敏度调节;分别在目标小径管外侧和目标套管外侧对小径管插套焊缝进行检查,并评估小径管插套焊缝缺陷。本发明可用于检测小径管插套焊缝的内部缺陷。

技术研发人员:李旺,侯海彬,周浩,吴志男,贺小波,魏少旋

受保护的技术使用者:福建宁德核电有限公司

技术研发日:

技术公布日:2025/4/10

- 还没有人留言评论。精彩留言会获得点赞!