一种预测金属材料疲劳裂纹扩展速率的方法

本发明涉及金属材料疲劳裂纹预测,尤其涉及一种预测金属材料疲劳裂纹扩展速率的方法。

背景技术:

1、金属材料疲劳裂纹是金属材料在长期使用过程中,由于不同方向的应力和材料的内部缺陷因素,导致金属表面和内部缓慢地形成裂纹,并逐渐扩大的一种现象。为了及时发现潜在的裂纹扩展风险,避免金属结构因疲劳断裂而发生安全事故,多采取建立裂纹扩展类型的方法对金属裂纹的扩展做出预测。

2、例如,授权公告号为cn107506544b的专利文件公开了一种金属材料疲劳裂纹扩展预测方法,该方法首先采用有限元分析方法得到裂纹尖端在循环加载情况下的残余应力场分布;之后计算出残余应力强度因子,确定循环载荷的残余应力影响范围,并对残余应力强度因子进行过滤,将任意一个残余应力强度因子的影响范围与之前所有的循环载荷产生的应力强度因子影响范围进行比较,得出结论:对裂纹扩展有影响的残余应力是自该残余应力强度因子起、之前施加的所有循环载荷产生的残余应力强度因子的线性叠加;接着将任意一个残余应力强度因子的影响范围与之前所有的循环载荷产生的应力强度因子影响范围进行比较,若该残余应力强度因子的影响范围超出了之前所有循环载荷产生的残余应力强度因子影响范围,则认定仅考虑该残余应力强度因子对裂纹扩展的影响,最后建立疲劳裂纹扩展模型,即可根据疲劳裂纹扩展模型对金属材料的疲劳裂纹扩展做出预测。

3、可以看出,上述预测方法主要是通过定量表征裂纹扩展过程中由于过载引起的残余应力的分布来反应残余应力对裂纹扩展参与的贡献,结合残余应力强度因子,建立在变幅载荷下的疲劳裂纹扩展预测方法。这种方法虽然能够实现对金属材料疲劳裂纹扩展的预测,但其步骤复杂,需要进行复杂的数学计算和数值积分,计算量大,导致预测成本和预测时间大大增加,且每一步的计算和测量中都会存在一定的误差,这些误差在预测过程中逐渐累积,导致最终的预测结果与实际结果之间存在较大的偏差。

技术实现思路

1、本发明提供一种预测金属材料疲劳裂纹扩展速率的方法,以解决现有技术中金属材料疲劳裂纹扩展预测方法的计算量大、步骤复杂,导致其预测结果误差大的技术问题。

2、为解决上述问题,本发明提供的预测金属材料疲劳裂纹扩展速率的方法采用如下技术方案:

3、一种预测金属材料疲劳裂纹扩展速率的方法,包括如下步骤:

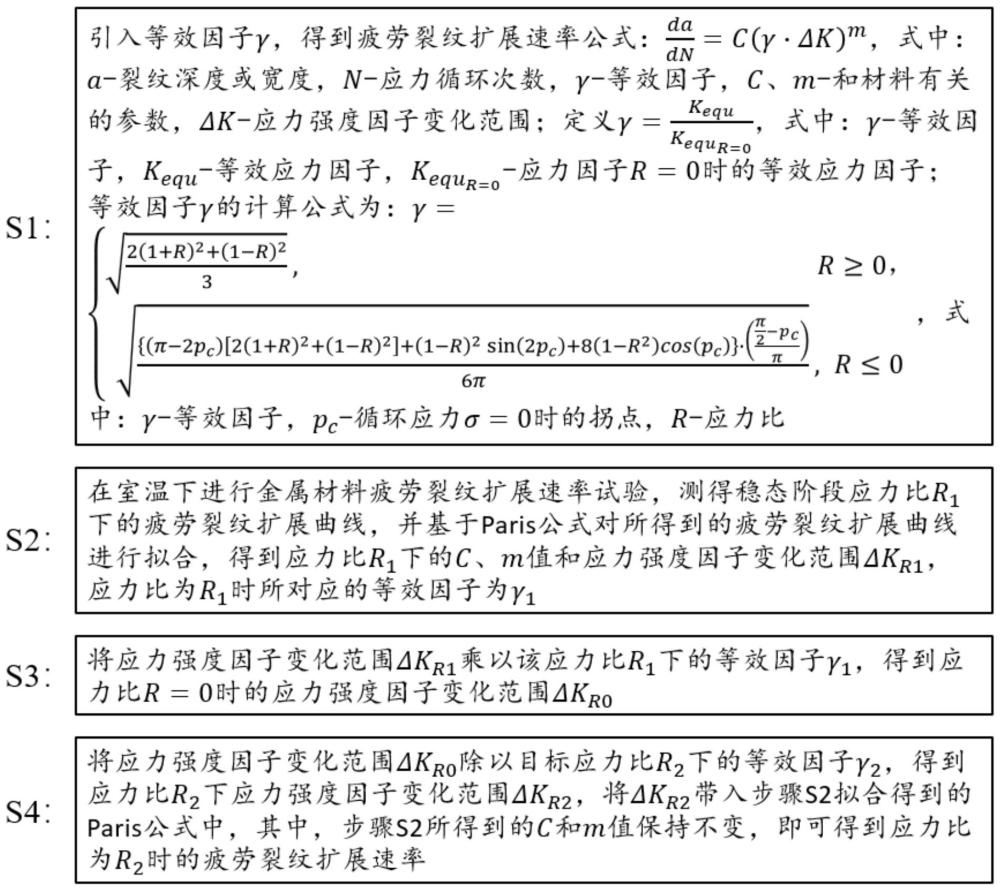

4、s1:引入等效因子,得到疲劳裂纹扩展速率模型:,式中:-裂纹深度或宽度,-应力循环次数,-等效因子,、-和材料有关的参数,-应力强度因子变化范围;定义,式中:-等效因子,-等效应力因子,-应力因子时的等效应力因子;等效因子的计算公式为:,式中:-等效因子,-循环应力为时的拐点,-应力比;

5、s2:在室温下进行金属材料疲劳裂纹扩展速率试验,测得稳态阶段应力比下的疲劳裂纹扩展曲线,并基于paris公式对所得到的疲劳裂纹扩展曲线进行拟合,得到应力比下的、值和应力强度因子变化范围,应力比为时所对应的等效因子为;

6、s3:将应力强度因子变化范围乘以该应力比下的等效因子,得到应力比时的应力强度因子变化范围;

7、s4:将应力强度因子变化范围除以目标应力比下的等效因子,得到应力比下应力强度因子变化范围,将带入步骤s2拟合得到的paris公式中,其中,步骤s2所得到的和值保持不变,即可得到应力比为时的疲劳裂纹扩展速率。

8、本发明所提供的预测金属材料疲劳裂纹扩展速率的方法的有益效果是:

9、1、基于不同应力比下疲劳裂纹扩展行为由扩展过程中消耗的能量决定这一原理,提出与材料无关、仅与应力比有关的等效因子,并将其引入paris公式中,构建一个新的疲劳裂纹扩展速率模型,能够更全面地考虑应力对疲劳裂纹扩展速率的影响,从而提高对疲劳裂纹扩展预测的准确性;

10、2、建立等效因子与应力比的关系式,由于等效因子是一个与材料无关的参数,因此,新的疲劳裂纹扩展速率模型可以适用于多种材料,具有更广泛的适用性;

11、3、在实际预测金属材料疲劳裂纹扩展速率时,仅需将任意一个应力比下的疲劳裂纹扩展曲线基于paris公式拟合,得到与材料有关的参数、和应力强度因子变化范围,之后将乘以该应力比下的等效因子,得到应力比时的应力强度因子变化范围,再将除以目标应力比下的等效因子,得到应力比下应力强度因子变化范围,将、和带入paris公式中,即可得到应力比为时的疲劳裂纹扩展速率,步骤简单、计算量小,仅需对试验得到的初始的应力强度因子变化范围进行一次乘法运算和一次除法运算,即可得到目标应力比下的应力强度因子变化范围,将其与拟合得到的和一同带入paris公式,即可实现对目标应力比下疲劳裂纹扩展速率的预测,很大程度上节约了试验时间与试验费用。

12、通过上述设置,本发明完成了对现有金属疲劳裂纹扩展速率预测方法的改良升级,有效解决了现有技术中金属材料疲劳裂纹扩展预测方法的计算量大、步骤复杂,导致其预测结果误差大的技术问题。

13、进一步地,所述等效应力因子的计算公式为:,式中:-等效应力因子,-单位时间内的能量消耗,-裂纹表面积,-材料的弹性模量。

14、进一步地,所述单位时间内的能量消耗的计算公式为:,式中:-单位时间内的能量消耗,-每循环总能耗,-每周期加载时间。

15、进一步地,所述每循环总能耗的计算公式为:,式中:-每循环总能耗,-裂纹尖端张开时的能量消耗,-每周期加载时间,-循环应力为时的拐点,-迟滞系数。

16、进一步地,所述迟滞系数的计算公式为:,式中:-迟滞系数,-循环应力为时的拐点。

17、进一步地,所述循环应力为时的拐点的计算公式为:,式中:-循环应力为时的拐点,-应力比。

18、进一步地,所述裂纹尖端张开时的能量消耗的计算公式为:,式中:-裂纹尖端张开时的能量消耗,-能量释放率,-裂纹表面积。

19、进一步地,所述能量释放率的计算公式为:,式中:-能量释放率,-应力强度因子,-材料的弹性模量。

20、进一步地,所述应力强度因子的计算公式为:,式中:-应力强度因子,-应力强度因子的最大值,-应力比,-每周期加载时间,其取值范围为。

21、进一步地,所述paris公式为:,式中:-裂纹深度或宽度,-应力循环次数,、-和材料有关的参数,-应力强度因子变化范围。

技术特征:

1.一种预测金属材料疲劳裂纹扩展速率的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的预测金属材料疲劳裂纹扩展速率的方法,其特征在于,所述等效应力因子的计算公式为:,式中:-等效应力因子,-单位时间内的能量消耗,-裂纹表面积,-材料的弹性模量。

3.根据权利要求2所述的预测金属材料疲劳裂纹扩展速率的方法,其特征在于,所述单位时间内的能量消耗的计算公式为:,式中:-单位时间内的能量消耗,-每循环总能耗,-每周期加载时间。

4.根据权利要求3所述的预测金属材料疲劳裂纹扩展速率的方法,其特征在于,所述每循环总能耗的计算公式为:,式中:-每循环总能耗,-裂纹尖端张开时的能量消耗,-每周期加载时间,-循环应力为时的拐点,-迟滞系数。

5.根据权利要求4所述的预测金属材料疲劳裂纹扩展速率的方法,其特征在于,所述迟滞系数的计算公式为:,式中:-迟滞系数,-循环应力为时的拐点。

6.根据权利要求5所述的预测金属材料疲劳裂纹扩展速率的方法,其特征在于,所述循环应力为时的拐点的计算公式为:,式中:-循环应力为时的拐点,-应力比。

7.根据权利要求4至6任一项所述的预测金属材料疲劳裂纹扩展速率的方法,其特征在于,所述裂纹尖端张开时的能量消耗的计算公式为:,式中:-裂纹尖端张开时的能量消耗,-能量释放率,-裂纹表面积。

8.根据权利要求7所述的预测金属材料疲劳裂纹扩展速率的方法,其特征在于,所述能量释放率的计算公式为:,式中:-能量释放率,-应力强度因子,-材料的弹性模量。

9.根据权利要求8所述的预测金属材料疲劳裂纹扩展速率的方法,其特征在于,所述应力强度因子的计算公式为:,式中:-应力强度因子,-应力强度因子的最大值,-应力比,-每周期加载时间,其取值范围为。

10.根据权利要求1至6任一项所述的预测金属材料疲劳裂纹扩展速率的方法,其特征在于,所述paris公式为:,式中:-裂纹深度或宽度,-应力循环次数,、-和材料有关的参数,-应力强度因子变化范围。

技术总结

本发明涉及金属材料疲劳裂纹预测技术领域,尤其涉及一种预测金属材料疲劳裂纹扩展速率的方法。该方法包括:引入等效因子,得到疲劳裂纹扩展速率模型;在室温下进行金属材料疲劳裂纹扩展速率试验,测得稳态阶段应力比下的疲劳裂纹扩展曲线,并基于Paris公式对所得到的疲劳裂纹扩展曲线进行拟合,得到、值和应力强度因子变化范围,对应的等效因子为;将乘以,得到应力比时的;将除以目标应力比下的,得到应力比下的疲劳裂纹扩展速率。本发明有效解决了现有技术中金属材料疲劳裂纹扩展预测方法的计算量大、步骤复杂,导致其预测结果误差大的技术问题。

技术研发人员:李鹤飞,韩璐璐,杨绍普,刘永强,刘鹏飞,顾晓辉,刘泽潮,刘文朋

受保护的技术使用者:石家庄铁道大学

技术研发日:

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!