一种全自动钢筋重量偏差测定仪的制作方法

本发明涉及钢筋检测,具体是一种全自动钢筋重量偏差测定仪。

背景技术:

1、众所周知,钢筋是现代工程结构的主要材料。钢筋是指钢筋混凝土用和预应力钢筋混凝土用的钢材。钢筋横截面为圆形,有时为带有圆角的方形。钢筋加工一般要经过四道工序:钢筋除锈、钢筋调直、钢筋切断、钢筋成型,主要用于各种大型、重型、轻型薄壁和高层建筑结构,分为光圆钢筋、带肋钢筋、扭转钢筋三种。钢筋质量偏差是指单位长度钢筋重量与标准质量的偏差程度,是判断钢筋质量的重要指标。

2、但是,现有的钢筋在偏差测定时,需要工作人员手动通过刻度尺对钢筋的长度进行测量,测量过程比较繁琐,且需要耗费大量的人力物力,比较的麻烦,因此,我们提出了一种全自动钢筋重量偏差测定仪来解决上述所提到的问题。

技术实现思路

1、本发明的目的在于提供一种全自动钢筋重量偏差测定仪,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

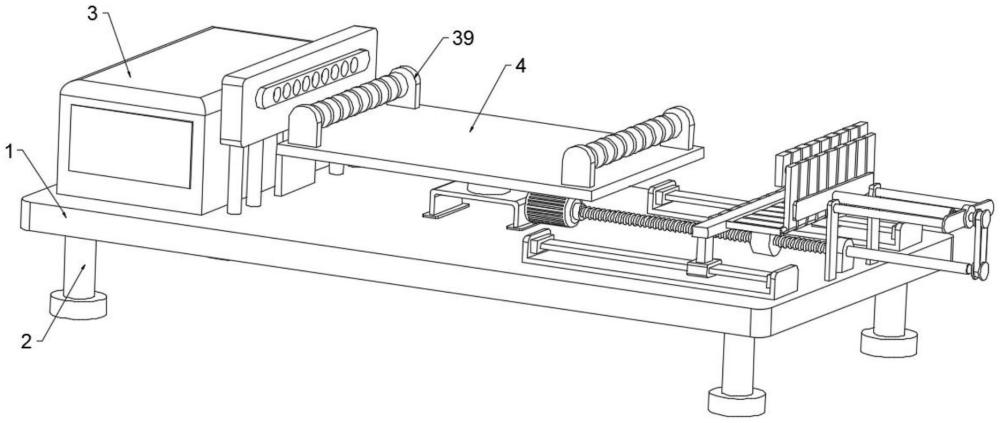

3、一种全自动钢筋重量偏差测定仪,包括:底座、设置在底座下端面四个边角处的四组支撑件、设置在底座上端面一侧的控制器、设置在底座的上方且位于控制器一侧的托盘、设置在托盘上方两侧的多组支撑辊、测距组件、以及用于辅助测距组件进行移动的推动组件,其中:

4、所述测距组件包括:测距传感器,所述测距传感器设置有多组,且平行设置在多组支撑辊的一侧,多组所述测距传感器的一侧设置有调节机构,调节机构用于调节多组测距传感器的位置;

5、所述推动组件包括:推动板,所述推动组件还包括驱动机构,所述驱动机构用于调节推动板的位置。

6、作为本发明进一步的方案:所述调节机构包括驱动电机,所述驱动电机设置在底座的上方,所述驱动电机的输出端连接有螺纹杆,所述螺纹杆的外侧壁上螺纹套设有螺纹块,所述螺纹块的侧壁上连接有移动杆,所述移动杆上安装有多组支杆,多组所述支杆的一侧壁上均设置有一组固定块,多组所述固定块上均设置有一组测距传感器,多组所述支杆上连接设置有连杆,所述连杆的两端均设置有一组支撑杆,两组所述支撑杆的一端均设置在移动杆的侧壁上。

7、作为本发明进一步的方案:所述调节机构还包括两组竖杆,两组所述竖杆分别设置在移动杆下端的两侧,两组所述竖杆的下端面上均设置有一组滑套,两组所述滑套分别滑动套设在两组滑轨的外壁上,两组所述滑轨的两端分别设置在两组固定架的两侧内壁上,两组所述固定架均设置在底座的上端面上。

8、作为本发明进一步的方案:所述驱动机构包括定位块,所述定位块设置在底座的上端面上,且螺纹杆转动穿设定位块连接有转杆,所述转杆的另一端连接有第一皮带轮,所述第一皮带轮的外侧套设有连接皮带,所述连接皮带的另一端内部设置有第二皮带轮,所述第二皮带轮的一侧设置有转轴,所述转轴的另一端设置有转动螺杆,所述转动螺杆另一端外侧螺纹套设有螺纹套筒,所述螺纹套筒的另一端面与推动板相连接,所述推动板的另一侧壁与多组支杆的侧壁相连接。

9、作为本发明进一步的方案:所述驱动机构还包括圆形板,所述圆形板转动套设在转轴的外侧,所述圆形板的外壁上设置有两组支撑板,两组所述支撑板的一侧壁上均设置有一组辅助杆,两组所述辅助杆的另一端均设置有一组辅助板,两组所述辅助板的下端面均设置在底座的上端面上。

10、作为本发明进一步的方案:所述托盘的一侧设置有挡板,所述挡板的下端面设置有多组限位杆,多组所述限位杆的下端面均设置在底座的上端面上,多组所述限位杆之间设置有限位板,所述限位板的上端面设置在挡板的下端面,且限位板的下端面设置在底座的上端面上。

11、作为本发明进一步的方案:所述挡板的一侧壁上设置有定位板,所述定位板上设置有多组定位孔。

12、作为本发明进一步的方案:所述托盘的下端面上设置有重量传感器,所述重量传感器的下端设置有机架,所述机架的下端面设置在底座的上端面上。

13、作为本发明进一步的方案:多组所述支撑辊套设在两组辊轴的外壁上,两组所述辊轴的两端均设置有一组支撑块。

14、作为本发明再进一步的方案:多组所述支撑块的下端面均设置在托盘的上端面上,且位于托盘上端面的四个边角处。

15、与现有技术相比,本发明的有益效果是:

16、该全自动钢筋重量偏差测定仪,通过设置测距组件,能够通过调节机构带动多组测距传感器进行移动,使得多组测距传感器能够对钢筋的长度进行测量,同时测距组件在运行时能够带动推动组件进行运行,使得驱动机构能够推动板进行移动,从而能够对移动的多组支杆起到辅助支撑作用,提高了支杆移动的稳定性,从而提高了多组测距传感器移动的稳定性,使得钢筋偏差测量的数据更准确。

技术特征:

1.一种全自动钢筋重量偏差测定仪,其特征在于,包括:底座(1)、设置在底座(1)下端面四个边角处的四组支撑件(2)、设置在底座(1)上端面一侧的控制器(3)、设置在底座(1)的上方且位于控制器(3)一侧的托盘(4)、设置在托盘(4)上方两侧的多组支撑辊(5)、测距组件、以及用于辅助测距组件进行移动的推动组件,其中:

2.根据权利要求1所述的一种全自动钢筋重量偏差测定仪,其特征在于,所述调节机构包括驱动电机(6),所述驱动电机(6)设置在底座(1)的上方,所述驱动电机(6)的输出端连接有螺纹杆(7),所述螺纹杆(7)的外侧壁上螺纹套设有螺纹块(8),所述螺纹块(8)的侧壁上连接有移动杆(9),所述移动杆(9)上安装有多组支杆(10),多组所述支杆(10)的一侧壁上均设置有一组固定块(11),多组所述固定块(11)上均设置有一组测距传感器(12),多组所述支杆(10)上连接设置有连杆(13),所述连杆(13)的两端均设置有一组支撑杆(14),两组所述支撑杆(14)的一端均设置在移动杆(9)的侧壁上。

3.根据权利要求2所述的一种全自动钢筋重量偏差测定仪,其特征在于,所述调节机构还包括两组竖杆(15),两组所述竖杆(15)分别设置在移动杆(9)下端的两侧,两组所述竖杆(15)的下端面上均设置有一组滑套(16),两组所述滑套(16)分别滑动套设在两组滑轨(17)的外壁上,两组所述滑轨(17)的两端分别设置在两组固定架(18)的两侧内壁上,两组所述固定架(18)均设置在底座(1)的上端面上。

4.根据权利要求3所述的一种全自动钢筋重量偏差测定仪,其特征在于,所述驱动机构包括定位块(19),所述定位块(19)设置在底座(1)的上端面上,且螺纹杆(7)转动穿设定位块(19)连接有转杆(20),所述转杆(20)的另一端连接有第一皮带轮(21),所述第一皮带轮(21)的外侧套设有连接皮带(22),所述连接皮带(22)的另一端内部设置有第二皮带轮(23),所述第二皮带轮(23)的一侧设置有转轴(24),所述转轴(24)的另一端设置有转动螺杆(25),所述转动螺杆(25)另一端外侧螺纹套设有螺纹套筒(26),所述螺纹套筒(26)的另一端面与推动板(27)相连接,所述推动板(27)的另一侧壁与多组支杆(10)的侧壁相连接。

5.根据权利要求4所述的一种全自动钢筋重量偏差测定仪,其特征在于,所述驱动机构还包括圆形板(28),所述圆形板(28)转动套设在转轴(24)的外侧,所述圆形板(28)的外壁上设置有两组支撑板(29),两组所述支撑板(29)的一侧壁上均设置有一组辅助杆(30),两组所述辅助杆(30)的另一端均设置有一组辅助板(31),两组所述辅助板(31)的下端面均设置在底座(1)的上端面上。

6.根据权利要求1所述的一种全自动钢筋重量偏差测定仪,其特征在于,所述托盘(4)的一侧设置有挡板(32),所述挡板(32)的下端面设置有多组限位杆(33),多组所述限位杆(33)的下端面均设置在底座(1)的上端面上,多组所述限位杆(33)之间设置有限位板(34),所述限位板(34)的上端面设置在挡板(32)的下端面,且限位板(34)的下端面设置在底座(1)的上端面上。

7.根据权利要求6所述的一种全自动钢筋重量偏差测定仪,其特征在于,所述挡板(32)的一侧壁上设置有定位板(35),所述定位板(35)上设置有多组定位孔(36)。

8.根据权利要求1所述的一种全自动钢筋重量偏差测定仪,其特征在于,所述托盘(4)的下端面上设置有重量传感器(37),所述重量传感器(37)的下端设置有机架(38),所述机架(38)的下端面设置在底座(1)的上端面上。

9.根据权利要求1所述的一种全自动钢筋重量偏差测定仪,其特征在于,多组所述支撑辊(5)套设在两组辊轴(39)的外壁上,两组所述辊轴(39)的两端均设置有一组支撑块(40)。

10.根据权利要求9所述的一种全自动钢筋重量偏差测定仪,其特征在于,多组所述支撑块(40)的下端面均设置在托盘(4)的上端面上,且位于托盘(4)上端面的四个边角处。

技术总结

本发明公开了一种全自动钢筋重量偏差测定仪,包括:底座、设置在底座下端面四个边角处的四组支撑件、设置在底座上端面一侧的控制器、设置在底座的上方且位于控制器一侧的托盘、设置在托盘上方两侧的多组支撑辊、测距组件、以及用于辅助测距组件进行移动的推动组件;通过设置测距组件,能够通过调节机构带动多组测距传感器进行移动,使得多组测距传感器能够对钢筋的长度进行测量,同时测距组件在运行时能够带动推动组件进行运行,使得驱动机构能够推动板进行移动,从而能够对移动的多组支杆起到辅助支撑作用,提高了支杆移动的稳定性,从而提高了多组测距传感器移动的稳定性,使得钢筋偏差测量的数据更准确。

技术研发人员:符志敏,盘炜,林金泉

受保护的技术使用者:广州市同正工程检测有限公司

技术研发日:

技术公布日:2025/4/14

- 还没有人留言评论。精彩留言会获得点赞!