激光消融系统的控制方法、装置及计算机可读存储介质与流程

1.本发明涉及激光加工技术领域,尤其涉及一种激光消融系统的控制方法、装置及计算机可读存储介质。

背景技术:

2.对于待剥深的曲面,不同曲面的凸点高度对应的剥深精度要求不同,而现有技术往往仅基于凸点高度确定消融功率,未充分考虑到曲面的凸点坡度不同,若坡度不同的凸点使用相同的功率进行消融,会使得消融后的曲面不平滑,导致消融精准度低。

技术实现要素:

3.本发明实施例通过提供一种激光消融系统的控制方法、装置及计算机可读存储介质,旨在解决如何提高消融精准度的技术问题。

4.本发明实施例提供一种激光消融系统的控制方法,所述激光消融系统的控制方法包括以下步骤:

5.获取待加工工件的3d轮廓图,并根据所述3d轮廓图确定所述待加工工件的工件信息,其中,所述工件信息包括待剥深曲面的凸点对应的高度、梯度以及所述凸点在所述待加工器件中对应的目标位置;

6.根据所述高度以及所述梯度确定消融功率;

7.根据所述消融功率对所述目标位置进行消融处理。

8.在一实施例中,所述根据所述高度以及所述梯度确定消融功率的步骤包括:

9.根据所述高度确定待剥深厚度值;

10.根据所述待剥深厚度值以及所述梯度确定所述消融功率。

11.在一实施例中,所述根据所述待剥深厚度值以及所述梯度确定所述消融功率的步骤包括:

12.确定所述待剥深厚度值对应的第一功率;

13.确定所述梯度对应的第二功率;

14.将所述第一功率与所述第二功率的和作为所述消融功率。

15.在一实施例中,所述根据所述待剥深厚度值以及所述梯度确定所述消融功率的步骤包括:

16.获取所述待剥深厚度值对应的目标功率;

17.获取所述梯度对应的功率系数;

18.将所述目标功率与所述功率系数的乘积作为所述消融功率。

19.在一实施例中,所述根据所述高度确定待剥深厚度值的步骤包括:

20.确定所述高度是否等于预设剥深厚度值;

21.在所述高度等于所述预设剥深厚度值时,将所述预设剥深厚度值作为所述待剥深厚度值。

22.在一实施例中,所述确定所述高度是否等于预设剥深厚度值的步骤之后,所述方法还包括:

23.在所述高度大于所述预设剥深厚度值时,将所述预设剥深厚度值作为所述待剥深厚度值。

24.所述根据所述消融功率对所述目标位置进行消融处理的步骤之后,所述方法还包括:

25.在所述高度大于所述预设剥深厚度值时,返回执行所述获取待加工工件的3d轮廓图,并根据所述3d轮廓图确定所述待加工工件的工件信息的步骤。

26.在一实施例中,所述确定所述高度是否等于预设剥深厚度值的步骤之后,所述方法还包括:

27.在所述高度小于所述预设剥深厚度值时,将所述高度作为所述待剥深厚度值;

28.在一实施例中,所述确定所述高度是否等于预设剥深厚度值的步骤之后,所述方法还包括:

29.在所述高度小于所述预设剥深厚度值时,输出所述高度小于最小剥深高度的提示信息。

30.本发明实施例还提供一种激光消融系统的控制装置,所述激光消融系统的控制装置包括:存储器、处理器及存储在所述存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上所述的激光消融系统的控制方法的各个步骤。

31.本发明实施例还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的激光消融系统的控制方法的各个步骤。

32.在本实施例的技术方案中,获取待加工工件的3d轮廓图,并根据所述3d轮廓图确定所述待加工工件的工件信息,其中,所述工件信息包括待剥深曲面的凸点对应的高度、梯度以及所述凸点在所述待加工器件中对应的目标位置;根据所述高度以及所述梯度确定消融功率;根据所述消融功率对所述目标位置进行消融处理。由于激光消融系统的控制装置可以根据待加工工件的3d轮廓图确定待剥深曲面的凸点,再确定凸点对应的目标位置,并且会根据目标位置的高度以及梯度确定一个合适的消融功率,以对目标位置进行剥深,结合目标位置的梯度进行消融,可提高对待加工工件进行消融的精准度。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

34.图1为本发明实施例涉及的激光消融系统的控制装置的硬件构架示意图;

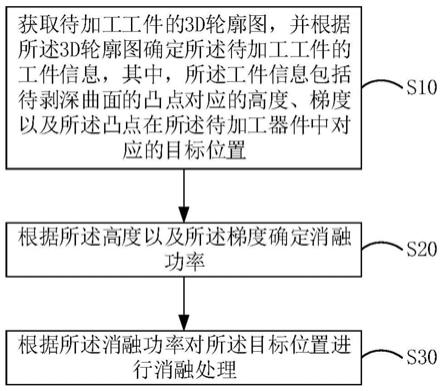

35.图2为本发明激光消融系统的控制方法第一实施例的流程示意图;

36.图3为本发明激光消融系统的控制方法第二实施例的流程示意图;

37.图4为本发明激光消融系统的控制方法第三实施例的流程示意图;

38.图5为本发明激光消融系统的控制方法第四实施例的流程示意图

39.图6为本发明激光消融系统的控制方法第五实施例的流程示意图

40.图7为本发明激光消融系统的控制方法第六实施例的流程示意图

41.图8为本发明激光消融系统的控制方法第七实施例的流程示意图

42.图9为本发明激光消融系统的控制方法第八实施例的流程示意图。

具体实施方式

43.为了更好的理解上述技术方案,下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

44.本发明的主要解决方案是:获取待加工工件的3d轮廓图,并根据所述3d轮廓图确定所述待加工工件的工件信息,其中,所述工件信息包括待剥深曲面的凸点对应的高度、梯度以及所述凸点在所述待加工器件中对应的目标位置;根据所述高度以及所述梯度确定消融功率;根据所述消融功率对所述目标位置进行消融处理。

45.由于激光消融系统的控制装置可以根据待加工工件的3d轮廓图确定待剥深曲面的凸点,再确定凸点对应的目标位置,并且会根据目标位置的高度以及梯度确定一个合适的消融功率,以对目标位置进行剥深,结合目标位置的梯度进行消融,可提高对待加工工件进行消融的精准度。

46.作为一种实现方式,激光消融系统的控制装置可以如图1。

47.本发明实施例方案涉及的是激光消融系统的控制装置,激光消融系统的控制装置包括:处理器101,例如cpu,存储器102,通信总线103。其中,通信总线103用于实现这些组件之间的连接通信。

48.存储器102可以是高速ram存储器,也可以是稳定的存储器(non-volatilememory),例如磁盘存储器。如图1,作为一种计算机可读存储介质的存储器103中可以包括检测程序;而处理器101可以用于调用存储器102中存储的检测程序,并执行以下操作:

49.获取待加工工件的3d轮廓图,并根据所述3d轮廓图确定所述待加工工件的工件信息,其中,所述工件信息包括待剥深曲面的凸点对应的高度、梯度以及所述凸点在所述待加工器件中对应的目标位置;

50.根据所述高度以及所述梯度确定消融功率;

51.根据所述消融功率对所述目标位置进行消融处理。

52.在一实施例中,处理器101可以用于调用存储器102中存储的检测程序,并执行以下操作:

53.根据所述高度确定待剥深厚度值;

54.根据所述待剥深厚度值以及所述梯度确定所述消融功率。

55.在一实施例中,处理器101可以用于调用存储器102中存储的检测程序,并执行以下操作:

56.确定所述待剥深厚度值对应的第一功率;

57.确定所述梯度对应的第二功率;

58.将所述第一功率与所述第二功率的和作为所述消融功率。

59.在一实施例中,处理器101可以用于调用存储器102中存储的检测程序,并执行以下操作:

60.获取所述待剥深厚度值对应的目标功率;

61.获取所述梯度对应的功率系数;

62.将所述目标功率与所述功率系数的乘积作为所述消融功率。

63.在一实施例中,处理器101可以用于调用存储器102中存储的检测程序,并执行以下操作:

64.确定所述高度是否等于预设剥深厚度值;

65.在所述高度等于所述预设剥深厚度值时,将所述预设剥深厚度值作为所述待剥深厚度值。

66.在一实施例中,处理器101可以用于调用存储器102中存储的检测程序,并执行以下操作:

67.在所述高度大于所述预设剥深厚度值时,将所述预设剥深厚度值作为所述待剥深厚度值。

68.所述根据所述消融功率对所述目标位置进行消融处理的步骤之后,所述方法还包括:

69.在所述高度大于所述预设剥深厚度值时,返回执行所述获取待加工工件的3d轮廓图,并根据所述3d轮廓图确定所述待加工工件的工件信息的步骤。

70.在一实施例中,处理器101可以用于调用存储器102中存储的检测程序,并执行以下操作:

71.在所述高度小于所述预设剥深厚度值时,将所述高度作为所述待剥深厚度值。

72.在一实施例中,处理器101可以用于调用存储器102中存储的检测程序,并执行以下操作:

73.在所述高度小于所述预设剥深厚度值时,输出所述高度小于最小剥深高度的提示信息。

74.在本实施例的技术方案中,获取待加工工件的3d轮廓图,并根据所述3d轮廓图确定所述待加工工件的工件信息,其中,所述工件信息包括待剥深曲面的凸点对应的高度、梯度以及所述凸点在所述待加工器件中对应的目标位置;根据所述高度以及所述梯度确定消融功率;根据所述消融功率对所述目标位置进行消融处理。由于激光消融系统的控制装置可以根据待加工工件的3d轮廓图确定待剥深曲面的凸点,再确定凸点对应的目标位置,并且会根据目标位置的高度以及梯度确定一个合适的消融功率,以对目标位置进行剥深,结合目标位置的梯度进行消融,可提高对待加工工件进行消融的精准度。

75.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

76.参照图2,图2为本发明激光消融系统的控制方法的第一实施例,方法包括以下步骤:

77.步骤s10,获取待加工工件的3d轮廓图,并根据所述3d轮廓图确定所述待加工工件的工件信息,其中,所述工件信息包括待剥深曲面的凸点对应的高度、梯度以及所述凸点在

所述待加工器件中对应的目标位置。

78.激光加工技术是利用激光束与物质相互作用的特性对材料(包括金属与非金属)进行切割、焊接、表面处理、打孔、微加工以及做为光源,识别物体等的一门技术,传统应用最大的领域为激光加工技术。激光技术是涉及到光、机、电、材料及检测等多门学科的一门综合技术,传统上看,它的研究范围一般可分为:

79.1.激光加工系统。包括激光器、导光系统、加工机床、控制系统及检测系统。

80.2.激光加工工艺。包括切割、焊接、表面处理、打孔、打标、划线、微雕等各种加工工艺。

81.激光焊接:汽车车身厚薄板、汽车零件、锂电池、心脏起搏器、密封继电器等密封器件以及各种不允许焊接污染和变形的器件。目前使用的激光器有yag激光器,co2激光器和半导体泵浦激光器。

82.激光切割:汽车行业、计算机、电气机壳、木刀模业、各种金属零件和特殊材料的切割、圆形锯片、压克力、弹簧垫片、2mm以下的电子机件用铜板、一些金属网板、钢管、镀锡铁板、镀亚铅钢板、磷青铜、电木板、薄铝合金、石英玻璃、硅橡胶、1mm以下氧化铝陶瓷片、航天工业使用的钛合金等等。使用激光器有yag激光器和co2激光器。

83.激光治疗:可以用于手术开刀,减轻痛苦,减少感染。

84.激光打标:在各种材料和几乎所有行业均得到广泛应用,目前使用的激光器有yag激光器、co2激光器和半导体泵浦激光器。

85.激光打孔:激光打孔主要应用在航空航天、汽车制造、电子仪表、化工等行业。激光打孔的迅速发展,主要体现在打孔用yag激光器的平均输出功率已由5年前的400w提高到了800w至1000w。国内目前比较成熟的激光打孔的应用是在人造金刚石和天然金刚石拉丝模的生产及钟表和仪表的宝石轴承、飞机叶片、多层印刷线路板等行业的生产中。目前使用的激光器多以yag激光器、co2激光器为主,也有一些准分子激光器、同位素激光器和半导体泵浦激光器。

86.激光热处理:在汽车工业中应用广泛,如缸套、曲轴、活塞环、换向器、齿轮等零部件的热处理,同时在航空航天、机床行业和其它机械行业也应用广泛。我国的激光热处理应用远比国外广泛得多。目前使用的激光器多以yag激光器,co2激光器为主。

87.激光快速成型:将激光加工技术和计算机数控技术及柔性制造技术相结合而形成。多用于模具和模型行业。目前使用的激光器多以yag激光器、co2激光器为主。

88.激光涂敷:在航空航天、模具及机电行业应用广泛。目前使用的激光器多以大功率yag激光器、co2激光器为主。

89.激光成像:利用激光束扫描物体,将反射光束反射回来,得到的排布顺序不同而成像。用图像落差来反映所成的像。激光成像具有超视距的探测能力,可用于卫星激光扫描成像,未来用于遥感测绘等科技领域。

90.在本实施例中,通过激光进行待加工工件的消融,以实现对待加工工件的凸点进行剥深,通过上位机软件控制3d线激光相机触发采图。x3直线模组扫描,3d线激光相机把被测物体的空间信息采集成图像与坐标点信息,具体的,通过3d线激光相机获取待加工工件的3d轮廓图,其中,3d线激光相机的作用包括采集待加工工件的空间结构信息,从而得到对应的3d轮廓图,静止状态下可以获得被测物体的(y,z)或(x,z)两维坐标,通过运动轴移动,

3d线激光将会扫描出整个面得到(x,y,z)三维坐标。

91.可选的,激光消融系统的控制包括光路部分、x3直线模组+3d测距仪、dd马达+治具(2x)、功率测量组件、扫描枪组件2x、抽尘组件、x1y1以及x2y2丝杆模组2x。

92.可选的,在扫描一个凸起的目标时,由于存在遮挡,相机无法获取其中一个边角的数据,因此会产生无效数据,我们称其为阴影区域,其意味着丢失部分的3d数据点。例如,汽车连接器的检测要求越来越严格,针脚不均匀导致接触不良,直接影响汽车生产制造。为了确保高效、经济的生产,需要快速、精确地检测汽车连接器的质量。基于激光三角法原理的单头传感器在扫描pin针时会存在盲区,针对此种问题,需要多次对连接器进行扫描并做图像拼接,才能精确地完成检测。为了解决这一问题并减少周期时间,可设置另一台相机,使其工作角度与第一台相机对称,确保即使第一台相机被遮挡也能识别目标区域,从而制备得到双头传感器。双头传感器通过一次扫描即可完成3d扫描,不会遗漏任何数据点。其结果是形成无阴影扫描,通过对整个零件进行卓越的3d成像,提高精度和生产线速度。从3d成像效果来看,单头相机扫描都会出现阴影区域,双头相机可以无盲区的成像。

93.步骤s20,根据所述高度以及所述梯度确定消融功率。

94.在本实施例中,在得到工件信息后,可基于工件信息中的待剥深曲面的凸点对应的高度、梯度确定消融功率。

95.步骤s30,根据所述消融功率对所述目标位置进行消融处理。

96.在本实施例中,根据所述消融功率对所述目标位置进行消融处理可实现对待加工工件的剥深。

97.在本实施例的技术方案中,由于激光消融系统的控制装置可以根据待加工工件的3d轮廓图确定待剥深曲面的凸点,再确定凸点对应的目标位置,并且会根据目标位置的高度以及梯度确定一个合适的消融功率,以对目标位置进行剥深,结合目标位置的梯度进行消融,可提高对待加工工件进行消融的精准度。

98.参照图3,图3为本发明激光消融系统的控制方法的第二实施例,基于第一实施例,步骤s20包括:

99.步骤s21,根据所述高度确定待剥深厚度值。

100.步骤s22,根据所述待剥深厚度值以及所述梯度确定所述消融功率。

101.在本实施例的技术方案中,基于高度确定待剥深厚度值,可在凸点的高度不适合一次性消融完成的情况下,确定一个合适的待剥深厚度,以基于待剥深厚度确定对应的消融功率,提高了对待加工工件进行消融的稳定性。

102.参照图4,图4为本发明激光消融系统的控制方法的第三实施例,基于第一至第二任一实施例,步骤s22包括:

103.步骤s221,确定所述待剥深厚度值对应的第一功率。

104.在本实施例中,激光消融系统的控制装置预先存储有待剥深厚度与功率的映射表,在得确定待剥深厚度值后,可基于待剥深厚度确定对应的第一功率。

105.步骤s222,确定所述梯度对应的第二功率。

106.在本实施例中,激光消融系统的控制装置预先存储有凸点的梯度与功率的映射表,在得确定凸点的梯度后,可基于梯度确定对应的第二功率。其中,第二功率可为负值。

107.步骤s223,将所述第一功率与所述第二功率的和作为所述消融功率。

108.在本实施例的技术方案中,结合目标位置的梯度进行消融,可提高对待加工工件的剥深精准度。

109.参照图5,图5为本发明激光消融系统的控制方法的第四实施例,基于第一至第三任一实施例,步骤s22包括:

110.步骤s224,获取所述待剥深厚度值对应的目标功率。

111.在本实施例中,激光消融系统的控制装置预先存储有待剥深厚度与功率的映射表,在得确定待剥深厚度值后,可基于待剥深厚度确定对应的目标功率。

112.步骤s225,获取所述梯度对应的功率系数。

113.在本实施例中,激光消融系统的控制装置预先存储有凸点的梯度与功率系数的映射表,在得确定凸点的梯度后,可基于梯度确定对应的功率系数。例如:功率系数为百分之150,则消融功率为目标关联的1.5倍。

114.步骤s226,将所述目标功率与所述功率系数的乘积作为所述消融功率。

115.在本实施例的技术方案中,结合目标位置的梯度进行消融,可提高对待加工工件的剥深精准度。

116.参照图6,图6为本发明激光消融系统的控制方法的第五实施例,基于第一至第四任一实施例,步骤s21包括:

117.步骤s211,确定所述高度是否等于预设剥深厚度值。

118.步骤s212,在所述高度等于所述预设剥深厚度值时,将所述预设剥深厚度值作为所述待剥深厚度值。

119.在本实施例的技术方案中,当高度等于预设剥深厚度值,则判定预设剥深厚度值对应的默认功率刚好可以完成对待加工工件的剥深,因此,可直接将预设剥深厚度值作为待剥深厚度值,无需再基于高度进一步计算待剥深厚度值,提高了对待加工工件的剥深效率。

120.参照图7,图7为本发明激光消融系统的控制方法的第六实施例,基于第一至第五任一实施例,步骤s211之后,还包括:

121.步骤s213,在所述高度大于所述预设剥深厚度值时,将所述预设剥深厚度值作为所述待剥深厚度值。

122.步骤s30之后,还包括:

123.步骤s40,在所述高度大于所述预设剥深厚度值时,返回执行所述获取待加工工件的3d轮廓图,并根据所述3d轮廓图确定所述待加工工件的工件信息的步骤。

124.在本实施例的技术方案中,在高度大于预设剥深厚度值时,则判定当前高度满足单次预设剥深厚度值的消融,因此,可将所述预设剥深厚度值作为所述待剥深厚度值,然后,由于经过一次预设剥深厚度值的消融无法完成对待加工工件的剥深,因此,可循环对待加工工件的剥深流程,实现消融闭环,提高了激光消融系统的控制装置进行消融的智能化程度。

125.参照图8,图8为本发明激光消融系统的控制方法的第七实施例,基于第一至第六任一实施例,步骤s211之后,还包括:

126.步骤s214,在所述高度小于所述预设剥深厚度值时,将所述高度作为所述待剥深厚度值。

127.在本实施例的技术方案中,若高度小于预设剥深厚度值,则将待剥深厚度值调整为凸点的高度对应的值,从而实现对待加工工件的剥深,提高了激光消融系统的控制装置进行消融的灵活性。

128.参照图9,图9为本发明激光消融系统的控制方法的第八实施例,基于第一至第七任一实施例,步骤s211之后,还包括:

129.步骤s215,在所述高度小于所述预设剥深厚度值时,输出所述高度小于最小剥深高度的提示信息。

130.在本实施例的技术方案中,考虑到预设剥深厚度值往往是基于最高精度设置的最优值,如高度小于预设剥深厚度,则认为调整预设剥深厚度可能会影响待加工工件的剥深精度,因此,可输出对应的提示信息供设备管理人员及时了解,以应对该情况。

131.为实现上述目的,本发明实施例还提供一种激光消融系统的控制装置,所述激光消融系统的控制装置包括:存储器、处理器及存储在所述存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上所述的激光消融系统的控制方法的各个步骤。

132.为实现上述目的,本发明实施例还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的激光消融系统的控制方法的各个步骤。

133.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用计算机可读存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的网络配置产品程序的形式。

134.本发明是参照根据本发明实施例的方法、装置(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理激光消融系统的控制装置的处理器以产生一个机器,使得通过计算机或其他可编程数据处理激光消融系统的控制装置的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

135.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

136.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

137.应当注意的是,在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。单词“包含”不排除存在未列在权利要求中的部件或步骤。位于部件之前的

单词“一”或“一个”不排除存在多个这样的部件。本发明可以借助于包括有若干不同部件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。单词第一、第二、以及第三等的使用不表示任何顺序。可将这些单词解释为名称。

138.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

139.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1