一种碳化炉内压力控制系统的制作方法

1.本实用新型属于压力控制技术领域,具体涉及一种碳化炉内压力控制系统。

背景技术:

2.碳化炉是碳纤维生产过程中的常用设备,碳化炉工作过程中,需要保持碳化炉内的压力稳定,因此,人们对碳化炉内的压力控制便会更加严格;

3.公开号为“cn217026171u”的专利,公开了一种碳化炉内部压力控制系统,包括控制装置、压力感应装置及与所述压力感应装置数量相等的进气装置;所述压力感应装置被配置为设置在所述碳化炉上,感应所述碳化炉内的实时压力,并与所述控制装置信号连接,将所述实时压力传输至所述控制装置;所述控制装置被配置为接收所述实时压力,并根据所述实时压力控制所述进气装置的输气量大小。本实用新型提供的碳化炉内部压力控制系统,实现了碳化炉内压力的自动调节,确保碳化炉的正常运作,解决了压力过小,避免外界气体混进炉内,损伤碳纤维、石墨马弗、石墨加热器等问题,降低了碳丝的次品率,不易引起碳纤维的断裂,但是,现有的碳化炉内压力过大时候,压力直接损伤碳化炉的本体,容易引起碳化炉本体的爆裂,因此,提出一种碳化炉内压力控制系统,以解决上述问题。

技术实现要素:

4.本实用新型的目的就在于为了解决上述问题而提供一种碳化炉内压力控制系统。

5.本实用新型通过以下技术方案来实现上述目的:

6.一种碳化炉内压力控制系统,包括设于碳化炉上的压力感应装置,所述压力感应装置包括压力传感器,所述压力感应装置的信号输出端连接于控制模块的信号接收端,所述控制模块的控制端连接有气泵、控压装置和防爆装置,其中,控压装置被配置为设于碳化炉上的进气管道和设于进气管道内的电磁阀门,所述防爆装置连通于进气管道和碳化炉连接处,所述防爆装置包括防爆箱,所述防爆箱的内部气压喷出方向上形成有泄压路径,所述泄压路径上设有若干组单向控制阀,所述单向控制阀将防爆箱的内部空间并沿着泄压路径分隔成若干组防爆空间,所述压力传感器设于防爆空间的内部。

7.作为本实用新型的进一步优化方案,所述压力传感器与防爆空间呈一一对应设置,利用压力传感器,检测防爆空间内部气压,当防爆空间内部压力超过预设值时,打开单向控制阀,实现单向泄压,同时避免外界气体进入到碳化炉内。

8.作为本实用新型的进一步优化方案,所述控制模块为单片机,所述控制模块的输出端与单向控制阀和电磁阀门的输入端均电性连接,用于控制电磁阀门和单向控制阀。

9.作为本实用新型的进一步优化方案,所述防爆箱由碳纤维增强树脂基复合材料制成,防爆效果好。

10.本实用新型的有益效果在于:该碳化炉内压力控制系统,通过在防爆箱的内部设置有若干组单向控制阀,并利用单向控制阀将防爆箱的内部空间分隔成若干组与碳化炉相连通的防爆空间,当碳化炉内部气压超过预设值时,通过打开一定数量的单向控制阀,便于

扩充防爆空间的内部空间,从而起到泄压的作用,碳化炉的内部压力会迅速降低,直至低于碳化炉的压力预设值,能有效的避免碳化炉由于压力造成的爆裂损伤,能够很大程度上保证碳化炉的安全性和防爆性。

附图说明

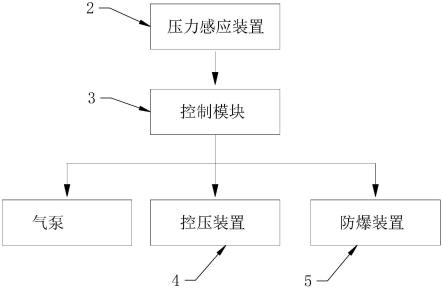

11.图1是本实用新型的流程框图;

12.图2是本实用新型的碳化炉的主视结构示意图;

13.图3是本实用新型的防爆装置的内部主视剖面结构示意图。

14.图中:1、碳化炉;2、压力感应装置;3、控制模块;4、控压装置;5、防爆装置;41、进气管道;42、电磁阀门;51、防爆箱;52、单向控制阀;53、防爆空间。

具体实施方式

15.下面结合附图对本申请作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本申请进行进一步的说明,不能理解为对本申请保护范围的限制,该领域的技术人员可以根据上述申请内容对本申请作出一些非本质的改进和调整。

16.实施例

17.如图1所示,一种碳化炉内压力控制系统,包括设于碳化炉上的压力感应装置2,压力感应装置2包括型号为mik-p310的压力传感器,压力感应装置2的信号输出端连接于控制模块3的信号接收端,控制模块3的控制端连接有型号为why4006的气泵、控压装置4和防爆装置5,压力传感器检测到碳化炉内的气压,当碳化炉内的气压低于预设值时,通过控制模块3,控制气泵的开关,利用气泵的作用下,实现增压的作用,当碳化炉内的气压高于预设值时,通过控制模块3,控制控压装置4的开关,其中,控压装置4被配置为设于碳化炉上的进气管道41和设于进气管道41内的电磁阀门42,其中电磁阀门42可采用型号为zcs水、气用电磁阀,但是不仅限于此,打开电磁阀门42,在电磁阀门42的作用下,实现减压的作用,起到合理调节气压的作用;

18.防爆装置5连通于进气管道41和碳化炉连接处,防爆装置5包括防爆箱51,防爆箱51的内部气压喷出方向上形成有泄压路径,泄压路径上设有4组型号为cv3000-agvm的单向控制阀52,分别为第一单向控制阀、第二单向控制阀、第三单向控制阀以及第四单向控制阀,单向控制阀52将防爆箱51的内部空间并沿着泄压路径分隔成5组防爆空间53,分别为第一防爆空间、第二防爆空间、第三防爆空间、第四防爆空间和第五防爆空间,压力传感器设于防爆空间53的内部。

19.第一防爆空间与碳化炉1处于连通状态,当碳化炉1的内部压力超过预设值时,在控制模块3的作用下,控制第一单向控制阀的开关,此时,第一防爆空间和第二防爆空间处于连通状态,由于第二防爆空间提供了泄压空间,因此,碳化炉1的内部压力会迅速降低,直至低于碳化炉1的压力预设值,能有效的避免碳化炉1由于压力造成的爆裂损伤,通过设置有第一单向控制阀、第二单向控制阀、第三单向控制阀以及第四单向控制阀,便于层层扩充第一防爆空间、第二防爆空间、第三防爆空间、第四防爆空间和第五防爆空间,保证碳化炉1的内部压力的均衡性,从而便于碳化炉1的持续性泄压,能够很大程度上保证碳化炉1的安全性和防爆性;

20.另外,单向控制阀52只能允许气压的单向输送,因此,能有效的避免外界气体进入到碳化炉1的内部。

21.压力传感器与防爆空间53呈一一对应设置,利用压力传感器,检测防爆空间53内部气压,当防爆空间53内部压力超过预设值时,打开单向控制阀52,实现单向泄压,同时避免外界气体进入到碳化炉内。

22.控制模块3为单片机,控制模块3的输出端与单向控制阀52和电磁阀门42的输入端均电性连接,用于控制电磁阀门42和单向控制阀52。

23.防爆箱51由碳纤维增强树脂基复合材料制成,防爆效果好。

24.本实施例中,上述关于器械型号不仅限于此,均属于成熟背景下现有技术。

25.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

技术特征:

1.一种碳化炉(1)内压力控制系统,包括设于碳化炉(1)上的压力感应装置(2),所述压力感应装置(2)包括压力传感器,其特征在于:所述压力感应装置(2)的信号输出端连接于控制模块(3)的信号接收端,所述控制模块(3)的控制端连接有气泵、控压装置(4)和防爆装置(5),其中,控压装置(4)被配置为设于碳化炉上的进气管道(41)和设于进气管道(41)内的电磁阀门(42),所述防爆装置(5)连通于进气管道(41)和碳化炉连接处,所述防爆装置(5)包括防爆箱(51),所述防爆箱(51)的内部气压喷出方向上形成有泄压路径,所述泄压路径上设有若干组单向控制阀(52),所述单向控制阀(52)将防爆箱(51)的内部空间并沿着泄压路径分隔成若干组防爆空间(53),所述压力传感器设于防爆空间(53)的内部。2.根据权利要求1所述的一种碳化炉(1)内压力控制系统,其特征在于:所述压力传感器与防爆空间(53)呈一一对应设置。3.根据权利要求1所述的一种碳化炉(1)内压力控制系统,其特征在于:所述控制模块(3)为单片机,所述控制模块(3)的输出端与单向控制阀(52)和电磁阀门(42)的输入端均电性连接。4.根据权利要求1所述的一种碳化炉(1)内压力控制系统,其特征在于:所述防爆箱(51)由碳纤维增强树脂基复合材料制成。

技术总结

本实用新型涉及一种碳化炉内压力控制系统,包括设于碳化炉上的压力感应装置,压力感应装置包括压力传感器,压力感应装置的信号输出端连接于控制模块的信号接收端。该碳化炉内压力控制系统,通过在防爆箱的内部设置有若干组单向控制阀,并利用单向控制阀将防爆箱的内部空间分隔成若干组与碳化炉相连通的防爆空间,当碳化炉内部气压超过预设值时,通过打开一定数量的单向控制阀,便于扩充防爆空间的内部空间,从而起到泄压的作用,碳化炉的内部压力会迅速降低,直至低于碳化炉的压力预设值,能有效的避免碳化炉由于压力造成的爆裂损伤,能够很大程度上保证碳化炉的安全性和防爆性。能够很大程度上保证碳化炉的安全性和防爆性。能够很大程度上保证碳化炉的安全性和防爆性。

技术研发人员:陈荣华 李凯

受保护的技术使用者:宿迁海岳新材料技术有限公司

技术研发日:2022.08.22

技术公布日:2022/12/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1