一种全自动车床控制系统

本发明涉及自动化,更具体的说是涉及一种全自动车床控制系统。

背景技术:

1、数控车床是一种高精度、高效率的自动化机床。配备多工位刀塔或动力刀塔,机床就具有广泛的加工工艺性能,可加工直线圆柱、斜线圆柱、圆弧和各种螺纹、槽、蜗杆等复杂工件,具有直线插补、圆弧插补各种补偿功能,并在复杂零件的批量生产中发挥了良好的经济效果。

2、但是,现有机床都是半自动的,需要专人看管,造成运营成本的增加。

3、因此,如何提供一种全自动车床控制系统是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种全自动车床控制系统,实现了全智能化控制,降低了对于操作人员的技术能力要求,提高了生产效率。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种全自动车床控制系统,包括:

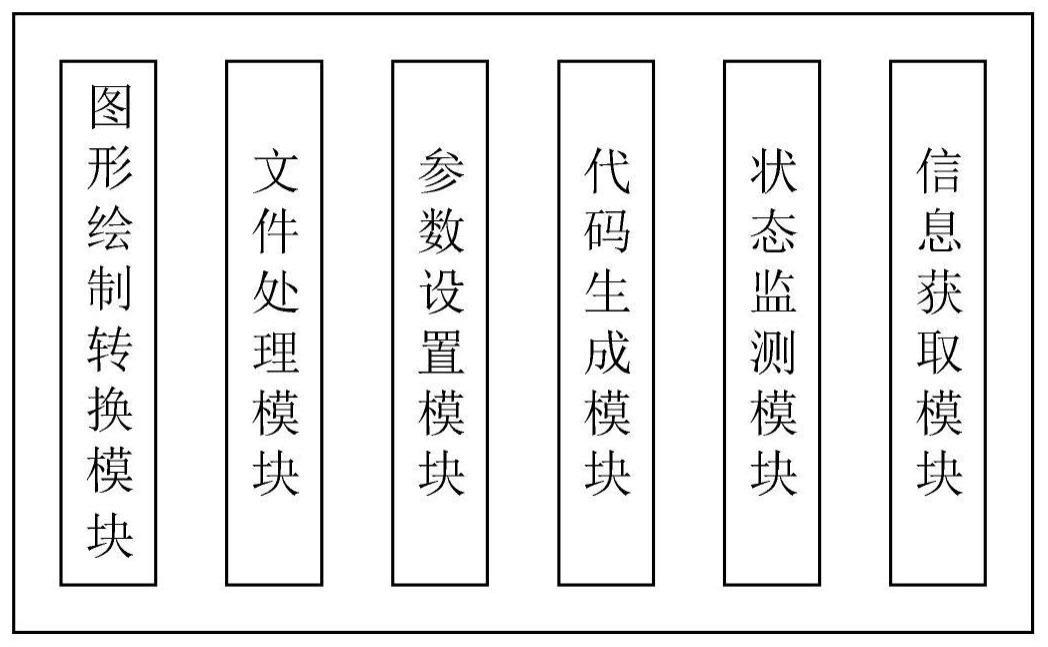

4、图形绘制转换模块:用于对加工零件图形进行绘制并转换为dxf文件;

5、文件处理模块:用于将dxf文件转换为加工工序;

6、参数设置模块:用于根据不同的加工工序创建不同的图层,选择图层对应的刀具参数和切削参数;

7、代码生成模块:用于基于工艺参数和零件初始信息自动生成代码进行零件加工;

8、状态监测模块:用于监测并保证加工过程中各参数正常,完成零件加工。

9、优选地,还包括报警模块,用于状态监测模块中监测的参数不在设定范围时,发出报警。

10、优选地,刀具参数包括刀具类型和运动路径。

11、优选地,切削参数包括线速度、切削深度和进给量。

12、优选地,运动路径包括轴向运动、径向运动和重复运动。

13、优选地,还包括信息获取模块,所述信息获取模块用于获取零件初始信息,零件初始信息包括初始尺寸和定位信息。

14、优选地,所述定位信息具体为工件坐标系原点在机床坐标系的位置,具体实现过程为:

15、首先刀具从1号位开始,并显示当前刀位号;自动对刀分为纵向对刀和横向对刀;纵向自动对刀时,刀具从第一把刀开始纵向移动至与对刀棒接触,并记录下该刀具的移动距离,将该刀具退至原位并自动换至第二把刀,纵向移动至与对刀棒接触,并记录下该刀具的移动距离,直到所有刀具完成对刀并自动保存刀具移动距离;横向自动对刀的方法与纵向相同,只是刀具的移动方向不同。

16、优选地,还包括动作模块,用于在报警模块响应30s后,自动停止车床电源。

17、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种全自动车床控制系统,自动化程度高、成本低,易于生产。

技术特征:

1.一种全自动车床控制系统,其特征在于,包括:

2.根据权利要求1所述的一种全自动车床控制系统,其特征在于,还包括报警模块,用于状态监测模块中监测的参数不在设定范围时,发出报警。

3.根据权利要求1所述的一种全自动车床控制系统,其特征在于,刀具参数包括刀具类型和运动路径。

4.根据权利要求1所述的一种全自动车床控制系统,其特征在于,切削参数包括线速度、切削深度和进给量。

5.根据权利要求3所述的一种全自动车床控制系统,其特征在于,运动路径包括轴向运动、径向运动和重复运动。

6.根据权利要求1所述的一种全自动车床控制系统,其特征在于,还包括信息获取模块,所述信息获取模块用于获取零件初始信息,零件初始信息包括初始尺寸和定位信息。

7.根据权利要求6所述的一种全自动车床控制系统,其特征在于,所述定位信息具体为工件坐标系原点在机床坐标系的位置,具体实现过程为:

8.根据权利要求2所述的一种全自动车床控制系统,其特征在于,还包括动作模块,用于在报警模块响应30s后,自动停止车床电源。

技术总结

本发明公开了一种全自动车床控制系统,包括:图形绘制转换模块:用于对加工零件图形进行绘制并转换为DXF文件;文件处理模块:用于将DXF文件转换为加工工序;参数设置模块:用于根据不同的加工工序创建不同的图层,选择图层对应的刀具参数和切削参数;代码生成模块:用于基于工艺参数和零件初始信息自动生成代码进行零件加工;状态监测模块:用于监测并保证加工过程中各参数正常,完成零件加工。本发明实现了全智能化控制,降低了对于操作人员的技术能力要求,提高了生产效率。

技术研发人员:吕健雄

受保护的技术使用者:长春工业大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!