一种轨道用钢模型化温度控制方法与流程

本发明涉及钢铁冶金,尤其涉及一种轨道用钢模型化温度控制方法。

背景技术:

1、轨道用钢作为一种特殊用钢,对过程温度要求极高,而某些轨道用钢对热过程升温、降温、保温都有极其苛刻的要求,传统对轨道用钢加热过程温度控制采用加热炉炉气温度来控制,这种控制方法比较粗犷,不能准确获知加热炉内每一支钢坯的内部温度,使得所生产最终产品质量存在一定的波动和降级改判,另一方面,随着国家经济建设向纵深推进,对高速铁道用钢的需求量逐年增加,而高速铁道用钢因为列车的快速碾压和高节奏震动,对用钢材质、性能要求极高,而这种钢在加热过程中都有特殊要求,因此,如何获得加热过程中每一支钢坯的温度并通过钢温来控制和改变炉温就显得尤为重要。

2、因此,现有技术中存在对轨道用钢模型化温度控制方法改进的需求。

技术实现思路

1、有鉴于此,本发明实施例的目的在于提出一种轨道用钢模型化温度控制方法,改变了传统以炉温控制钢坯加热的轨道用钢生产,实现了加热炉的实时温度反馈和调控,大幅度降低轨道用钢的质量事故和降级改判率。

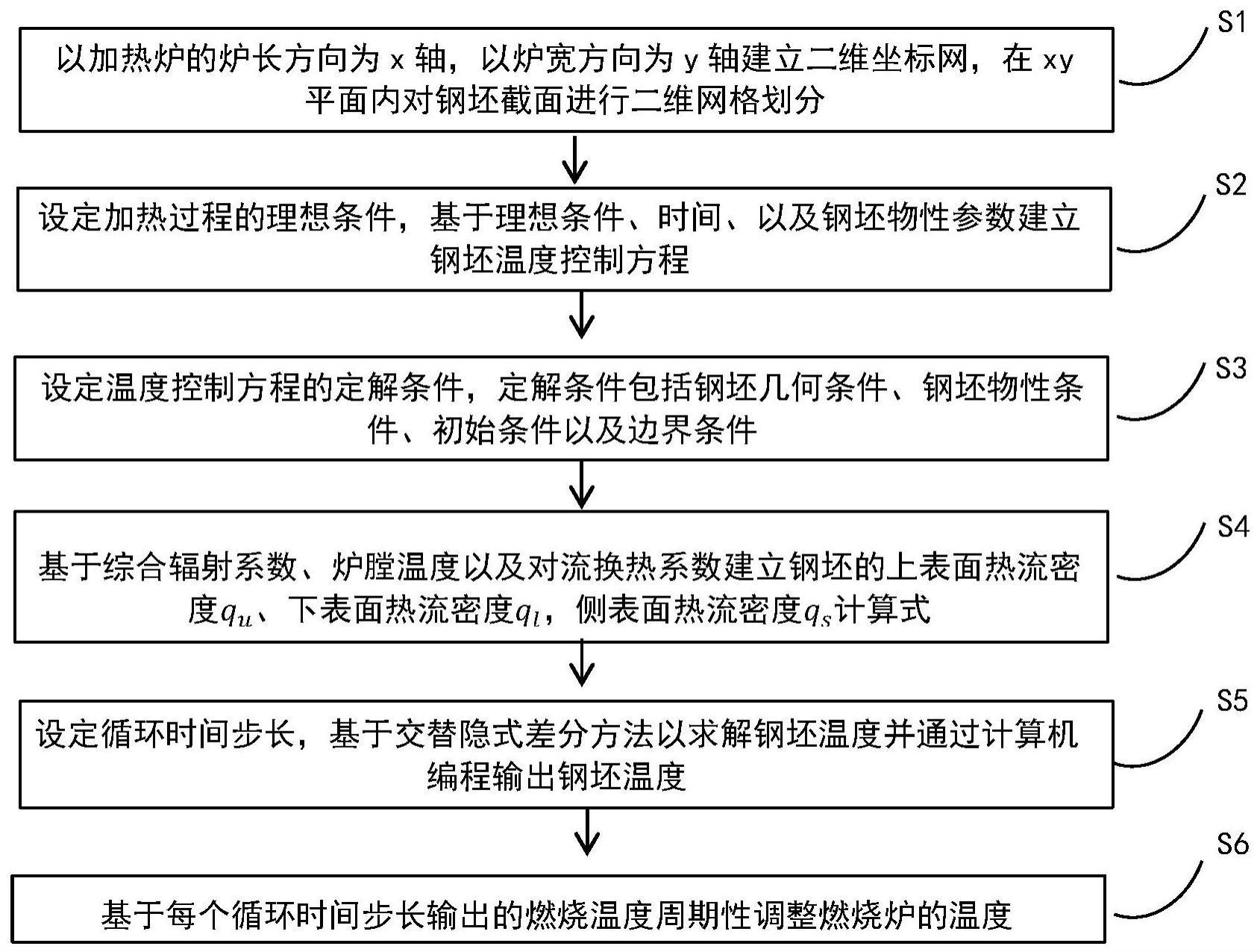

2、基于上述目的,本发明实施例的提供了一种轨道用钢模型化温度控制方法,包括以下步骤:

3、(1)以加热炉的炉长方向为x轴,以炉宽方向为y轴建立二维坐标网,在xy平面内对钢坯截面进行二维网格划分,所述钢坯在所述加热炉内加热时表面受到炉气、炉墙的辐射传热及炉气的对流传热;

4、(2)设定加热过程的理想条件,基于所述理想条件、时间、以及钢坯物性参数建立钢坯温度控制方程;

5、(3)设定所述温度控制方程的定解条件,所述定解条件包括钢坯几何条件、钢坯物性条件、初始条件以及边界条件;

6、(4)基于综合辐射系数、炉膛温度以及对流换热系数建立所述钢坯的上表面热流密度qu、下表面热流密度ql,侧表面热流密度qs计算式;

7、(5)设定循环时间步长,基于交替隐式差分方法以求解钢坯温度并通过计算机编程输出所述钢坯温度;

8、(6)基于每个所述循环时间步长输出的燃烧温度周期性调整燃烧炉的温度。

9、在一些实施方式中,所述温度控制方程为:

10、

11、其中,ρ为钢坯的密度,kg/m3;

12、cp为钢坯的比热,j/(kg.℃);t为钢坯的温度,℃;

13、τ为时间,s;

14、λ为钢坯导热系数,w/(m.℃)。

15、在一些实施方式中,

16、所述初始条件为:

17、τ=0,t(0,x,y)=t0(x,y)

18、所述边界条件为:

19、

20、

21、其中,ρ-钢坯的密度,kg/m3;cp-钢坯的比热,kj/kg℃;λ-钢坯的导热系数,w/m℃;qu-钢坯上表面热流密度,w/m2;ql-钢坯下表面热流密度,w/m2;qs-钢坯侧表面热流密度,w/m2。

22、在一些实施方式中,所述钢坯的上表面热流密度qu和下表面热流密度ql的计算公式为:

23、

24、

25、

26、所述钢坯的侧表面热流密度qs为:

27、

28、其中,k-修正系数;σg-综合辐射系数,w/(m2.k4);tg-炉膛温度,k;hl-对流换热系数,w/(m2.k);σ-斯蒂芬波尔兹曼常数;εg-炉气黑度系数;ε-方坯表面黑度,实际计算中一般可取ε=0.8-0.85;-炉衬对方坯表面角系数;lm-方坯的长度,m;nm-方坯的排数;h-炉膛高度,m;

29、b-炉膛宽度,m。

30、在一些实施方式中,所述炉气的黑度如下公式计算:

31、εg=εco2+1.05εh2o

32、

33、

34、

35、其中,εco2-co2的黑度;εh2o-h2o的黑度;pco2-co2的分压力,atm;ph2o-h2o的分压力,atm;s-平均射线行程,m。

36、在一些实施方式中,所述对流换热系数hl的计算公式为:

37、hl=5.67*(1+0.55*p*wg)

38、其中,p—高温烟气的密度,m/kg;wg—高温烟气的标态流速,m/s。

39、在一些实施方式中,所述理想条件包括:

40、炉温分布不随时间变化,炉温在所分区段内是均匀一致的,并且忽略沿炉长方向各个区段间的辐射换热;

41、忽略所述钢坯沿y方向的导热,所述钢坯的内部传热近似认为无限长钢坯的上、下及两侧四面受热的二维不稳态导热,并近似认为两侧面的受热条件相同;

42、忽略所述钢坯表面的氧化铁皮对传热过程的影响;

43、所述加热炉的炉墙内表面及所述钢坯表面的黑度为常数。

44、在一些实施方式中,在加热炉内,所述钢坯在x方向上的尺寸为a,在y方向的尺寸为b,多个所述钢坯在x方向上间隔设置,每个所述钢坯之间的间距为c。

45、在一些实施方式中,所述交替隐式差分方法将五对角方程组变换成一维系统的三对角方程组,再采用追赶法(tdma法)求解,在前半的循环时间步长中,x方向各项是隐式形式,y方向各项是显式形式,而在后半的循环时间步长中,x方向各项是显式的形式,y方向各项是隐式的形式。

46、在一些实施方式中,通过控制煤气流量调整所述燃烧炉的温度。

47、本发明至少具有以下有益技术效果:

48、本发明提供了一种轨道用钢模型化温度控制方法,通过对加热炉内的传热和钢坯热交换过程进行研究,研发出钢坯的温度计算数学模型,对钢坯温度按照设定的计算周期进行实时计算,并基于钢坯的周期温度对加热炉实时进行反馈调整,改变传统以炉温控制钢坯加热的轨道用钢生产,实现了加热炉的实时温度反馈和调控,大幅度降低轨道用钢的质量事故和降级改判率。

技术特征:

1.一种轨道用钢模型化温度控制方法,其特征在于,包括:

2.根据权利要求1所述的轨道用钢模型化温度控制方法,其特征在于,所述温度控制方程为:

3.根据权利要求1所述的轨道用钢模型化温度控制方法,其特征在于,所述初始条件为:

4.根据权利要求1所述的轨道用钢模型化温度控制方法,其特征在于,所述钢坯的上表面热流密度qu和下表面热流密度ql的计算公式为:

5.根据权利要求4所述的轨道用钢模型化温度控制方法,其特征在于,所述炉气的黑度如下公式计算:

6.根据权利要求4所述的轨道用钢模型化温度控制方法,其特征在于,所述对流换热系数hl的计算公式为:

7.根据权利要求1所述的轨道用钢模型化温度控制方法,其特征在于,所述理想条件包括:

8.根据权利要求1所述的轨道用钢模型化温度控制方法,其特征在于,在加热炉内,所述钢坯在x方向上的尺寸为a,在y方向的尺寸为b,多个所述钢坯在x方向上间隔设置,每个所述钢坯之间的间距为c。

9.根据权利要求1所述的轨道用钢模型化温度控制方法,其特征在于,所述交替隐式差分方法将五对角方程组变换成一维系统的三对角方程组,再采用追赶法(tdma法)求解,在前半的循环时间步长中,x方向各项是隐式形式,y方向各项是显式形式,而在后半的循环时间步长中,x方向各项是显式的形式,y方向各项是隐式的形式。

10.根据权利要求1所述的轨道用钢模型化温度控制方法,其特征在于,通过控制煤气流量调整所述燃烧炉的温度。

技术总结

本发明公开了一种轨道用钢模型化温度控制方法,包括:建立二维坐标网,对钢坯截面进行二维网格划分;设定加热过程的理想条件,基于理想条件、时间、以及钢坯物性参数建立钢坯温度控制方程;设定温度控制方程的定解条件,定解条件包括钢坯几何条件、钢坯物性条件、初始条件以及边界条件;建立钢坯的上表面热流密度q<subgt;u</subgt;、下表面热流密度q<subgt;l</subgt;,侧表面热流密度q<subgt;s</subgt;计算式;设定循环时间步长,基于交替隐式差分方法以求解钢坯温度并通过计算机编程输出钢坯温度;基于每个循环时间步长输出的燃烧温度周期性调整燃烧炉的温度。本方法改变了传统以炉温控制钢坯加热的轨道用钢生产,实现加热炉的实时温度反馈和调控,大幅度降低轨道用钢的质量事故和降级改判率。

技术研发人员:肖利,刘明,任艳丽,文盛艳

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!