一种基于PLC协同的产线防错方法与流程

本发明涉及软件设计技术应用领域,具体涉及一种基于plc协同的产线防错方法。

背景技术:

1、目前,plc(可编程逻辑控制器,类似于一个设备的大脑)将计算机、自动控制和通讯技术融为一体,实现工厂自动化的核心设备。

2、人工防错在产线工位上虽然能够起到一定的作用,但也存在一些缺点。以下是其中一些常见的缺点:

3、1.人为因素:由于人工防错依赖于人员的操作和判断,其准确性可能受到人为因素的影响。例如,操作员可能疲劳、精神不集中或注意力不足,导致错误的发生。

4、2.人力成本:实施人工防错需要雇佣足够数量的工人来进行检查和核对。这将增加企业的人力成本,并且更多的人力资源需要进行培训和管理。

5、3.依赖性:人工防错过程中的准确性依赖于操作员的技能水平和经验。当操作员变更或新员工加入时,需要进行培训和适应期,以确保其准确性和一致性。

6、4.生产效率:人工防错可能会延长生产周期,增加生产成本和时间。每个工位都需要额外的时间来进行检查和核对,这可能会限制整个生产流程的效率和产量。

7、5.无法适应变化:随着产品类型、规格和要求的变化,人工防错需要不断地调整和适应。这可能需要重新培训操作员,而且在适应期间可能会发生错误。

8、现阶段中,也涉及采用设备防错,但由于底层种类繁多,需要的通讯方式和产品工艺种类多等特点。无法完成大规模的防错设计,在关键工艺参数,防错设计繁琐复杂,导致防错效果在实际生产中大打折扣,有的防错效果甚至不如人工防错。

9、因此,亟需提供一种基于plc协同的产线防错方法。

技术实现思路

1、本发明为解决现有人工防错存在的诸多缺陷以及采用设备防错存在无法完成大规模的防错,同时防错设计繁琐复杂,进而导致防错效果差等问题,提供一种基于plc协同的产线防错方法。

2、一种基于plc协同的产线防错方法,该方法由以下过程实现:

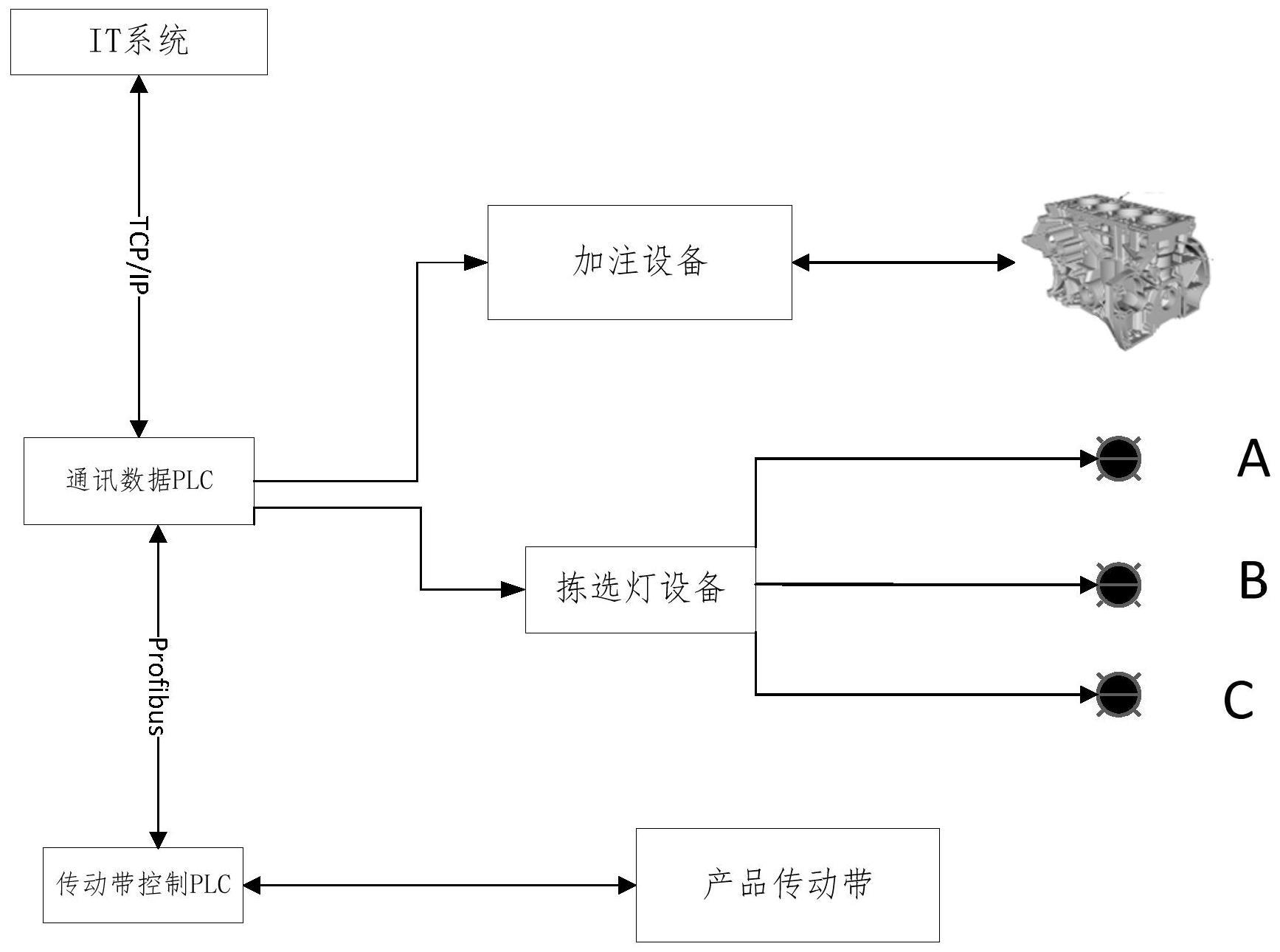

3、将底层控制器plc分离为通讯数据plc和传送带控制plc;

4、所述通讯数据plc关联底层设备,it系统与通讯数据plc进行通讯,将产品的工艺参数传送至通讯数据plc,并通过通讯数据plc控制底层设备完成相关动作;

5、所述通讯数据plc与传送带控制plc进行通讯,实现控制产品传送带运动或停止,最终实现通讯数据plc与传送带控制plc之间协同完成产线防错。

6、进一步地,所述底层设备包括拣选灯设备和加注设备;

7、所述拣选灯设备用于根据亮灯组合和顺序进行拣选物料,并根据顺序将拣选的物料安装到产品上;

8、所述加注设备用于将液体按照it系统配置的加注设备的参数加注到产品中。

9、进一步地,所述it系统中配置底层设备的工艺参数;拣选灯设备的工艺参数为亮灯组合和排序顺序,加注设备的工艺参数为注入量;通过it系统与通讯数据plc进行通讯,将各工艺参数传送到通讯数据plc中,由通讯数据plc控制底层设备完成相关动作。

10、进一步地,产品类型与拣选灯设备配置关系为:

11、构建产品和bit位的映射关系,不同的产品工艺由不同的工艺系统配置,每个产品对应不同的拣选灯的不同亮度组合,bit位根据不同产品类型标识不同拣选亮灯组合和排序顺序;在该工位,操作人员按照拣选灯排序顺序和组合完成该工位拣选物料和装配产品工作。

12、进一步地,产品通过传送带到达产品装配工位,通讯数据plc通过产品唯一标识码获取产品唯一码,发送到it系统中;在it系统中,根据产品唯一码,识别产品类型,获取该类型产品的拣选组合和排序顺序。

13、进一步地,根据产品类型和加注设备,it系统对加注设备的加注量进行配置,加注设备根据加注量对产品进行液体加注。

14、进一步地,加注的产品到达对应工位时,通讯数据plc将产品唯一码发送到it系统中,it系统根据唯一码,获取产品信息;将对应产品的加注参数传入通讯数据plc,通讯数据plc将产品信息发送至加注设备,加注设备根据参数数据对产品进行加注,加注结果反馈对应通讯数据plc和it系统。

15、进一步地,当底层设备操作有误时,通讯数据plc通过profibus通讯将信号传至传送带控制plc,实现停止产品传送带。

16、进一步地,底层设备操作有误具体包括操作人员的拣选物料错误或加注设备的加注数据错误。

17、本发明的有益效果:本发明所述的一种基于plc协同的产线防错方法,具备下述优点:

18、1.一致性:程序在执行过程中始终按照预定的规则和流程进行操作,不受情绪和疲劳等因素的影响,因此可以保持一致性。相比之下,人的防错可能会受到注意力不集中、疲劳、心情等因素的干扰,导致可能遗漏错误或做出不一致的判断。

19、2.精确性:程序在编写时遵循精确的逻辑和算法,能够精准地执行任务。相比之下,人工防错可能存在主观判断、个人偏好或认知偏差的影响,导致判断不准确或错误。

20、3.速度和效率:程序可以在瞬间对大量数据进行处理和分析,快速发现错误并进行纠正。相比之下,人工防错需要花费较多时间和精力来检查和纠正错误,效率较低。

21、4.反馈和学习能力:程序可以提供实时的反馈信息,指示错误发生的位置和原因,有助于及时调试和改进。此外,程序可以通过学习算法不断优化自身的防错能力,提高错误检测的准确性和效果。相比之下,人工防错可能需要经过培训和经验积累才能提高防错能力,并且无法快速反馈错误信息。

22、5.成本效益:一旦程序编写完成并投入使用,需要的人力和资源成本相对较低。相比之下,人工防错可能需要雇佣和培训专业人员,增加了人力成本和管理成本。

23、6.底层通讯架构分离式设计,降低了通讯的难度和成本。数据plc与it系统基于tcp/ip通讯,数据plc与控制plc基于内部的profibus通讯,这样的底层设计,降低了通讯的难度和成本,提高了通讯数据的可靠性和稳定性。

技术特征:

1.一种基于plc协同的产线防错方法,其特征是:该方法的具体实现过程为:

2.根据权利要求1所述的一种基于plc协同的产线防错方法,其特征在于:所述底层设备包括拣选灯设备和加注设备;

3.根据权利要求2所述的一种基于plc协同的产线防错方法,其特征在于:所述it系统中配置底层设备的工艺参数;拣选灯设备的工艺参数为亮灯组合和排序顺序,加注设备的工艺参数为注入量;通过it系统与通讯数据plc进行通讯,将各工艺参数传送到通讯数据plc中,由通讯数据plc控制底层设备完成相关动作。

4.根据权利要求3所述的一种基于plc协同的产线防错方法,其特征在于:产品类型与拣选灯设备配置关系为:

5.根据权利要求4所述的一种基于plc协同的产线防错方法,其特征在于:产品通过传送带到达产品装配工位,通讯数据plc通过产品唯一标识码获取产品唯一码,发送到it系统中;在it系统中,根据产品唯一码,识别产品类型,获取该类型产品的拣选组合和排序顺序。

6.根据权利要求3所述的一种基于plc协同的产线防错方法,其特征在于:根据产品类型和加注设备,i t系统对加注设备的加注量进行配置,加注设备根据加注量对产品进行液体加注。

7.根据权利要求6所述的一种基于plc协同的产线防错方法,其特征在于:加注的产品到达对应工位时,通讯数据plc将产品唯一码发送到it系统中,it系统根据唯一码,获取产品信息;将对应产品的加注参数传入通讯数据plc,通讯数据plc将产品信息发送至加注设备,加注设备根据参数数据对产品进行加注,加注结果反馈对应通讯数据plc和it系统。

8.根据权利要求7所述的一种基于plc协同的产线防错方法,其特征在于:当底层设备操作有误时,通讯数据plc通过profibus通讯将信号传至传送带控制plc,实现停止产品传送带。

9.根据权利要求8所述的一种基于plc协同的产线防错方法,其特征在于:底层设备操作有误具体包括操作人员的拣选物料错误或加注设备的加注数据错误。

技术总结

一种基于PLC协同的产线防错方法,涉及软件设计应用技术领域,解决现有人工防错存在的诸多缺陷以及采用设备防错存在无法完成大规模的防错,同时防错设计繁琐复杂,进而导致防错效果差等问题,将底层控制器PLC分离为通讯数据PLC和传送带控制PLC;通讯数据PLC关联底层设备,IT系统与通讯数据PLC进行通讯,将产品的工艺参数传送至通讯数据PLC,并通过通讯数据PLC控制底层设备完成相关动作;通讯数据PLC与传送带控制PLC进行通讯,实现控制产品传送带运动或停止,最终实现通讯数据PLC与传送带控制PLC之间协同完成产线防错。本发明降低了通讯的难度和成本,提高了通讯数据的可靠性和稳定性。

技术研发人员:曾力哲

受保护的技术使用者:华鼎国联电池材料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!